Изобретение относится к области термической обработки металлов, преимущественно труб нефтяного сортамента, повышающей стойкость к сульфидному растрескиванию под напряжением в средах с низким содержанием природного или бактериального сероводорода.

Известен способ термической обработки труб из малоуглеродистых марганцовистых сталей, при котором изделия нагревают до температуры 850оС и охлаждают на воздухе. Способ используется в промышленности и в настоящее время (ТИ 161-Т1-1722-89 АООТ "Синарский трубный завод").

Недостатком данного способа является то, что он не обеспечивает требуемого уровня эксплуатационных свойств труб, особенно стойкости к сульфидному растрескиванию и к общей и питтинговой коррозии.

Известен способ обработки катанки, включающий прокатку и охлаждение водой непосредственно по выходе ее из последней клети стана с температурой от 1050-1070 до 650-500оС со скоростью не менее 1000оС/с (а.с. N 286725, кл. С 21 D 9/52, 1981).

Недостаток данного способа заключается в том, что применительно к трубам из малоуглеродистых марганцовистых сталей этот способ не обеспечивает требуемый уровень прочностных и пластических свойств.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому изобретению является способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделия с прокатного нагрева охлаждают по выходу из последней клети стана с температур 830-870оС путем воздействия на их наружную поверхность водой в течение 0,15-0,30 с с интенсивностью 6,0-7,0 л/с на каждый миллиметр толщины стенки (патент РФ N 2007470, кл. С 21 D 1/02, 1994). Способ используют при термической обработке труб нефтяного сортамента с обеспечением требуемых по ГОСТ 633-80 механических свойств.

Однако в связи с низкой стойкостью к сульфидному растрескиванию трубы нельзя применять на месторождениях даже с низким содержанием сероводорода.

Цель изобретения разработка способа термической обработки труб из малоуглеродистых марганцовистых сталей для использования их при нефте- и газодобыче, металл которых имел бы повышенную стойкость к сульфидному коррозионному растрескиванию под напряжением в средах с низким содержанием природного или бактериального сероводорода. Это позволит увеличить эксплуатационную надежность труб нефтяного сортамента, т.е. долговечность использования, ресурс работы.

Поставленная цель достигается тем, что способ термической обработки труб из малоуглеродистых марганцовистых сталей включает их охлаждение по выходе из последней клети стана на воздухе, после чего производят повторный нагрев до 760-790оС с охлаждением водой до цеховой температуры и третий нагрев до 670-700оС с охлаждением на воздухе.

Нагрев труб-заготовок под заключительную прокатку труб из малоуглеродистых (С 0,17-0,33%) и марганцовистых (Mn 0,35-1,20%) сталей производят до 850-920оС, температура выхода труб из последней клети стана составляет 800-870оС. В процессе повторного нагрева до 760-790оС, как показали металлографические исследования, в металле труб образуется примерно 40% аустенита. После охлаждения водой с этой температуры происходит мартенситное превращение аустенита и образуется дуальная феррито-мартенситная структура. Размер зерна феррита составляет 3-5 мк, размер мартенситных участков 4-7 мк. Повышение температуры повторного нагрева труб сверх 790оС приводит к увеличению количества аустенита в металле и, следовательно, после охлаждения водой к увеличению количества мартенсита, что повышает прочность и снижает пластичность труб. Это нарушает требуемое соотношение прочности и пластичности, что для труб нефтяного сортамента нежелательно. Наоборот, повторный нагрев ниже 760оС ведет к уменьшению количества образующего аустенита, а после охлаждения водой к снижению прочности при возрастании пластичности, что также недопустимо.

Третий нагрев труб до 670-700оС является операцией, приводящей к снятию внутренних напряжений и сфероидизации карбидов, что снижает чувствительность металла к воздействию сероводорода. Повышение температуры третьего нагрева выше 700оС приводит к разупрочнению металла ниже требуемой нормы, а понижение этой температуры ниже 670оС не обеспечивает сфероидизации карбидов.

Предлагаемый способ термической обработки труб осуществляется следующим образом.

Трубы-заготовки нагревают под заключительную прокатку до температуры 850-920оС. По выходу из последней клети стана трубы имеют температуру в пределах 800-870оС. С этой температуры трубы охлаждают на воздухе до цеховой температуры. Затем осуществляют повторный нагрев труб до 760-790оС и охлаждают их водой до цеховой температуры. Наконец производят третий нагрев труб до 670-700оС с последующим охлаждением на воздухе. В результате металл труб приобретает стойкость к сульфидному коррозионному растрескиванию под напряжением, что влечет за собой увеличение ресурса их эксплуатации в нефтепромысловых средах содержащих сероводород.

Установлено, что исключение хотя бы одного существенного признака из способа, начиная с первого охлаждения с прокатного нагрева на воздухе и кончая третьим нагревом и охлаждением на воздухе, не обеспечивает решение поставленной задачи повышения стойкости труб к сульфидному коррозионному растескиванию под напряжением.

В промышленных условиях трубы изготавливали из стали, содержащей 0,20% С и 0,65% Mn. Наружный диаметр труб составлял 73 мм, толщина стенки 5,5 мм. Нагрев труб-заготовок под заключительную прокатку вели до температуры 900оС, по выходу из последней клети стана трубы имели температуру 840оС, с которой их охлаждали на воздухе до цеховой температуры. Повторный нагрев труб производили до температуры 770оС, с которой их охлаждали водой, третий нагрев осуществляли до температуры 680оС с охлаждением на воздухе.

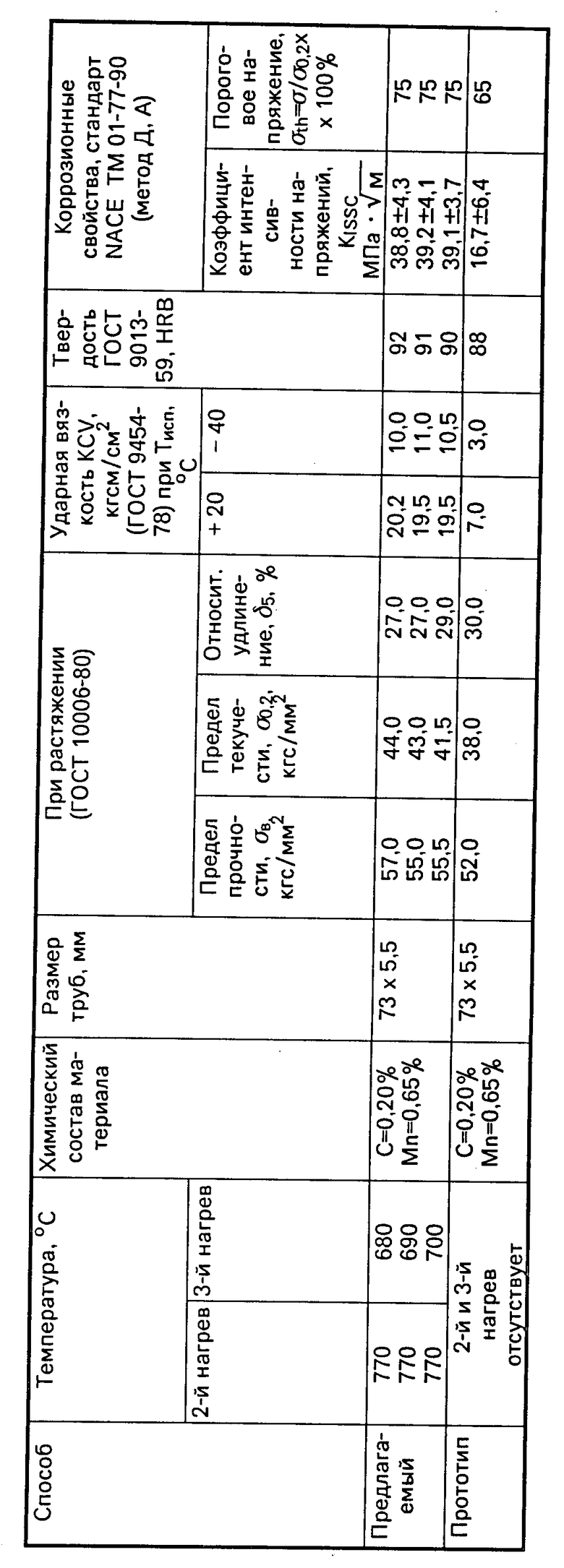

Стойкость к сульфидному растрескиванию определяли согласно стандарта NACE ТМ 01-77-90 (метод Д, А) на образцах типа двухконсольной балки в испытательной среде, представляющей собой насыщенный H2S раствор, содержащий 5% NaCl, 0,5% уксусной кислоты и сероводород 2400 мг/л. Оценивали коэффициент интенсивности напряжений KISSC и пороговое напряжение

σth.

Результаты определения свойств металла приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2112052C1 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

Использование: для термической обработки металлов, преимущественно труб нефтяного сортамента. Цель повышение стойкости изделий к сульфидному коррозионному растрескиванию под напряжением в средах с низким содержанием природного и бактериального сероводорода. Сущность изобретения: способ термической обработки труб из малоуглеродистых (С 0,17 0,35%) марганцовистых (Мп 0,35 - 1,20%) сталей включает охлаждение по выходу из последней клети стана на воздухе до цеховой температуры. После этого осуществляют нагрев до 760 790°С с охлаждением водой до цеховой температуры и дополнительный нагрев до 670 700°С с последующим охлаждением на воздухе. Это приводит к снятию внутренних напряжений и сфероидизации карбидов и повышению стойкости труб к сульфидному коррозионному растрескиванию. 1 табл.

СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ, включающий охлаждение на воздухе с температуры конца прокатки, нагрев и охлаждение, отличающийся тем, что нагрев ведут до 760 790oС, охлаждают в воде до цеховой температуры, а затем осуществляют дополнительный нагрев до 670 700oС и охлаждают на воздухе.

| Бернштейн М.Л., Рахштадт А.Г | |||

| Металловедение и термическая обработка стали | |||

| Справочник | |||

| Т.III | |||

| М.: Металлургия, 1983, с.102,103. |

Авторы

Даты

1995-11-20—Публикация

1994-04-12—Подача