Изобретение направлено на совершенствование технологии изготовления высокопрочных труб нефтяного сортамента, в том числе стойких к сульфидному коррозионному растрескиванию, путем горячей деформации в сочетании с термической обработкой.

Известен способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделие с прокатного нагрева охлаждают по ходу из последней клети стана с температур 830 - 850oC путем воздействия на их наружную поверхность водой в течение 0,15 - 0,30 с с интенсивностью 6,0 - 7,0 л/с на каждый миллиметр толщины стенки (патент РФ N 2007470, кл. C 21 D 1/02, опубл. 15.02.94 г.). Способ используют при изготовлении труб нефтяного сортамента из низкоуглеродистой стали, легированной марганцем.

Недостатком данного способа является то, что трубы, термически обработанные по этому способу, обладают низкой стойкостью к сульфидному растрескиванию, в связи с чем из нельзя применять на месторождениях даже с низким содержанием сероводорода.

Наиболее близким аналогом к заявляемому изобретению по технической сущности и достигаемому результату является способ термической обработки труб из малоуглеродистых марганцовистых сталей, включающий охлаждение на воздухе с температуры конца прокатки, нагрев до 760 - 790oC с охлаждением в воде до цеховой температуры и дополнительный нагрев до 670 - 700oC с охлаждением на воздухе (патент РФ N 2048542, кл. C 21 D 8/10, опубл. 20.11.95 г.).

Однако, как показала практика, этот способ пригоден для изготовления труб, стойких к сульфидному растрескиванию, только в случае содержания углерода не более 0,25% и марганца не более 0,60%, при этом предел текучести не превышает 45 кгс/мм2. Получение более высоких групп прочности (с пределом текучести 50 - 70 кгс/мм2) требует повышения содержания углерода до 0,30 - 0,35%, марганца 1,0 - 1,2% и повышения температуры нагрева до 800 - 830oC, при этом снижается коррозионная стойкость, кроме того, возникает опасность появления торцевых закалочных трещин.

В связи с этим целью настоящего изобретения является разработка способа изготовления труб, обеспечивающего повышение их прочностных свойств и стойкости к сульфидному коррозионному растрескиванию при условии изготовления труб из нелегированной углеродистой стали, путем изменения параметров термической обработки в сочетании с горячей деформацией.

Поставленная цель достигается тем, что в способе изготовления труб из углеродистой стали, включающем их прокатку при 850 - 920oC, охлаждение с температуры конца прокатки по выходу из стана, повторный нагрев до 780 - 830oC с последующим охлаждением водой и отпуск при 670 - 700oC, согласно изобретению охлаждение с температуры конца прокатки производят в воде в течение 1 - 2 с до 630 - 670oC с дальнейшим охлаждением на воздухе.

Достижение поставленных в задаче результатов объясняется следующим образом.

Во время многократной горячей деформации и в течение междеформационных пауз в аустените происходит перестройка дислокационной структуры с формированием развитой субструктуры с размером субзерен 2 - 6 мкм и углом разориентировки 0,5 - 1,5 градуса, при этом предпочтительной является суммарная степень деформации 20 - 30%. Охлаждение водой в течение 1 - 2 с до температуры 630 - 670oC позволяет сохранить такое аустенитное состояние до температуры перлитного расплава. Так как субзеренные границы являются местами гетерогенного зарождения перлитной колонии и эффективными препятствиями для роста колонии, то при последующем охлаждении на воздухе формируется дисперсный перлит с размерами колоний 2 - 4 мкм.

Охлаждение водой ниже 630oC нежелательно в связи с образованием бейнита, что сопровождается значительным искривлением тонкостенных труб длиной до 30 метров и осложняет их дальнейшую транспортировку и порезку на мерные длины.

Охлаждение до температуры выше 670oC ведет к выделению феррита в видманштеттовой форме, такой феррит сохраняется при последующей термической обработке при нагреве ниже т.Ac3, что приводит к снижению коррозионной стойкости металла. При последующем нагреве наследуется исходная мелкозернистость и размер зерна образующегося аустенита составляет 3 - 5 мкм. Достигаемая после охлаждения водой и отпуска наследственная дисперсность структуры благоприятно влияет на весь комплекс свойств и позволяет в зависимости от температуры нагрева получать трубы с пределом текучести от 50 до 70 кгс/мм2 из нелегированной углеродистой стали вместо традиционно применяемой кремне-марганцовистой. Кроме того, в этом случае возможно повышение температуры нагрева до 830oC (max 790oC по прототипу) при исключении опасности появления закалочных трещин.

Предлагаемый способ изготовления труб из углеродистой стали осуществляется следующим образом.

Трубы-заготовки нагревают под прокатку до температуры 870 - 930oC, по выходу из стана трубы имеют температуру в пределах 830 - 900oC. С этой температуры трубы охлаждают водой в течение 1 - 2 с до 630- 970oC и затем охлаждают на воздухе до цеховой температуры, после этого трубы для получения предела текучести 50 - 60 кгс/мм2 нагревают до температуры 780 - 800oC, для получения предела текучести 60 - 70 кгс/мм2 - до 800 - 830oC, охлаждают водой до цеховой температуры и отпускают при температуре 650 - 700oC.

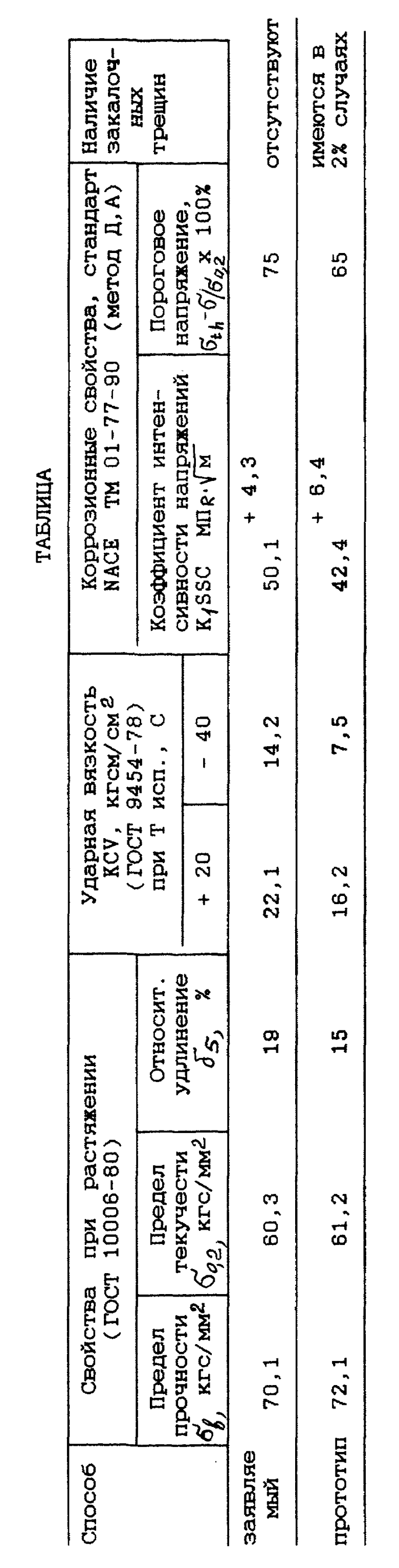

Предлагаемый и известный способы были опробованы в промышленных условиях при изготовлении труб диаметром 73 мм и толщиной стенки 5,5 мм. Для опробования способа-прототипа использовали сталь, содержащую 0,28% C; 1,20% Mn; 0,40% Si. Для опробования способа по заявке использовали сталь, содержащую 0,28% C; 0,41% Mn и 0,19% Si.

Трубы-заготовки по предлагаемому способу под заключительную прокатку нагревали до 800oC, деформировали в многоклетьевом редукционном стане со степенью обжатия 20%. После окончания прокатки трубы охлаждали водой в течение 1,5 с до 640oC и далее охлаждали на воздухе. Затем трубы повторно нагревали до 790oC, охлаждали водой и проводили отпуск при 700oC.

Данные о свойствах металла труб приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1999 |

|

RU2153011C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1997 |

|

RU2112050C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2112052C1 |

Изобретение относится к производству высокопрочных труб нефтяного сортамента, стойких к сульфидному растрескиванию. Способ изготовления труб из углеродистой стали включает прокатку труб при 850 - 930oC, охлаждение с температуры конца прокатки ведут в воде в течение 1 - 2 с до 630 - 670oC, повторный нагрев до 780 - 830oC с последующим охлаждением в воде и отпуск при 650 - 720oC. Способ обеспечивает повышение прочностных свойств труб и их стойкости к сульфидному коррозионному растрескиванию 1 з.п. ф-лы, 1 табл.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1991 |

|

RU2007470C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1997 |

|

RU2112052C1 |

| Делинтерная машина | 1943 |

|

SU64730A1 |

| Способ изготовления труб из аустенитных коррозионностойких сталей | 1988 |

|

SU1573037A1 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

| DE 3145590 A1, 31.10.85 | |||

| RU 421105588 C1, 10.05.98. | |||

Авторы

Даты

1999-06-20—Публикация

1998-06-22—Подача