Изобретение относится к металлургии стали и может быть использовано при изготовлении труб нефтяного сортамента высоких групп прочности, стойких к сульфидному растрескиванию из низколегированных сталей, содержащих хром, молибден и ванадий.

Известен способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделие с прокатного нагрева охлаждают по выходу из последней клети стана с температур 830-870oС путем воздействия на их наружную поверхность водой в течение 0,15-0,30 с с интенсивностью 6,0-7,0 л/с на каждый миллиметр толщины стенки [1].

Способ используют при термической обработке труб нефтяного сортамента для обеспечения требуемых механических свойств групп прочности К и Е по ГОСТ 633-80.

Недостатком данного способа является то, что трубы, термически обработанные по этому способу, обладают низкой стойкостью к сульфидному растрескиванию, в связи с чем их нельзя применять на месторождениях даже с низким содержанием сероводорода.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ термической обработки труб из малоуглеродистых марганцовистых сталей, включающий охлаждение на воздухе с температур конца прокатки, нагрев до 760-790oС с охлаждением в воде до цеховой температуры и дополнительный нагрев до 670-700oС с охлаждением на воздухе [2].

Данный способ повышает стойкость труб к сульфидному растрескиванию под напряжением в средах, содержащих природный и бактериальный сероводород.

Однако, как показала практика, известный способ пригоден только для получения труб с пределом текучести 379-552 Н/мм (группы прочности - G-55 по АPI-5СТ, Дс по ТУ 14-161-150). Для получения труб более высоких групп прочности с пределом текучести 552-758 Н/мм (группы прочности L-80, С-90, С-95 Т-95 по АРI-5СТ, группы прочности Кс, Ес по ТУ 14-161-150) используются стали, легированные сильными карбидообразующими элементами. В этом случае повышается устойчивость стали к отпуску, и дополнительный нагрев до температур 670-700oС (без выдержки) при регламентировании предельных значений предела текучести не позволил достичь требуемого разупрочнения и, соответственно, необходимой стойкости к сульфидному растрескиванию.

Задачей изобретения является разработка способа термической обработки труб нефтяного сортамента, который расширяет ассортимент используемых сталей и достигаемых групп прочности и обеспечивает в изделиях из них дальнейшее повышение стойкости к сульфидному растрескиванию при более высоком уровне прочности, что ведет к повышению эксплуатационной надежности этих труб.

Поставленная задача достигается тем, что в способе термической обработки труб, включающем охлаждение на воздухе с температуры конца прокатки, нагрев до заданной температуры, охлаждение в воде, повторный нагрев до заданной температуры с последующим охлаждением на воздухе, нагрев ведут до 760-810oС, повторный нагрев до 630-720oС, затем осуществляют дополнительный повторный нагрев до 630-720oС, выдержку и охлаждение на воздухе.

Данный способ дает возможность использовать для производства труб нефтяного сортамента, стойких к сульфидному растрескиванию, различные по химическому составу стали, экономно легированные одним или несколькими карбидообразующими элементами: молибденом до 0,25%; хромом до 1,10% и ванадием до 0,30%. Увеличение верхней границы температуры нагрева перед охлаждением в воде на 20oС в данном способе по сравнению с прототипом вызвано с введением в сталь легирующих добавок. Осуществление в способе первого дополнительного нагрева до 630-720oС (без выдержки) с охлаждением на воздухе в стали, легированной одним или несколькими из указанных элементов, ведет к выделению коалесценции и сфероидизации карбида железа FeC и выделению дисперсных специальных карбидов Cr C, Мо С и V С. При этом устойчивость сталей против отпуска повышается, значения предела текучести превышают допустимые, и не достигается требуемая стойкость против сульфидного растрескивания. Повторный дополнительный нагрев до 630-720oС с выдержкой 10-30 мин с охлаждением на воздухе проводят при температурах выше температур максимального дисперсионного твердения, которые составляют, o С: Cr C 500; Мо С 575; V C 625. Это приводит к коалесценции и сфероидизации специальных карбидов. Конечный эффект получается положительный: прочностные характеристики укладываются в требуемый диапазон значений, и существенно повышается стойкость к сульфидному растрескиванию, т.е. обеспечивается решение поставленной в изобретении задачи.

Предлагаемый способ термической обработки труб осуществляется следующим образом.

Трубы-заготовки нагревают под заключительную прокатку до температуры, определяемой по известной методике, в зависимости от содержания в металле углерода и легирующих элементов она колеблется в пределах 850-970oС. При выходе из последней клети стана трубы имеют температуру 800-880oС. С этой температуры изделия охлаждают на воздухе до цеховой температуры, затем осуществляют нагрев до 760-810oС с охлаждением в воде. Увеличение верхней границы температуры нагрева перед охлаждением в воде на 20oС по сравнению с прототипом вызвано с введением в сталь легирующих добавок. Повышение температуры нагрева сверх 810oС ведет к увеличению количества мартенсита, что в сталях, легированных элементами, повышающими прокаливаемость, приводит к опасности появления закалочных трещин.

После охлаждения в воде ведут первый дополнительный нагрев до 630-720oС (без выдержки) с охлаждением на воздухе. И, наконец, ведут повторный дополнительный нагрев до 630-720oС с выдержкой 10-30 мин с охлаждением до цеховой температуры на воздухе.

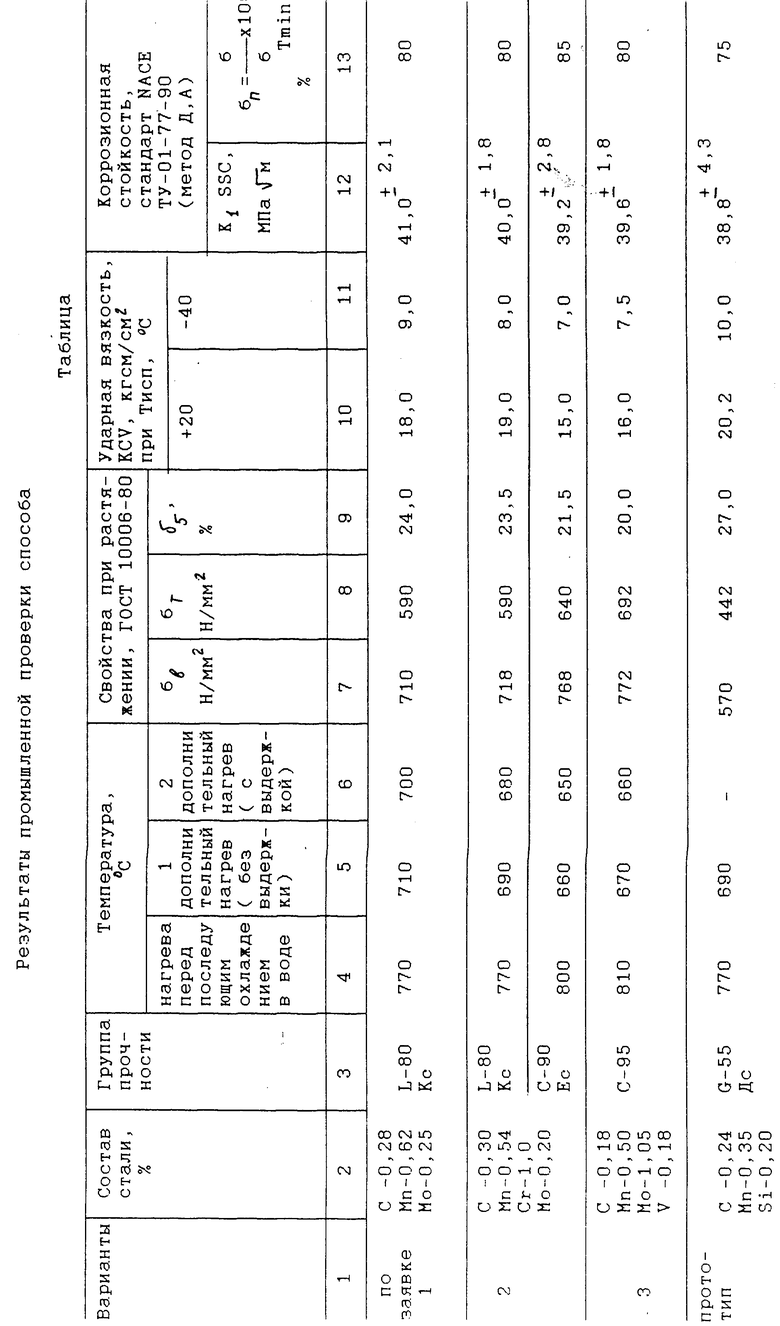

Способ был опробован в промышленных условиях ОАО "Синарский трубный завод" и дал следующие результаты, приведенные в таблице. Из таблицы видны высокие результаты, относящиеся к задаче изобретения по сравнению с прототипом, получены прочностные характеристики металла труб на 1-2 группы прочности выше, а также более высокая стойкость к сульфидному растрескиванию.

Таким образом, решена задача получения труб нефтяного сортамента c высокой прочностью, стойких к сульфидному растрескиванию и с повышенной эксплуатационной надежностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ КОМПЛЕКСНО-ЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2564196C2 |

| Высокопрочная коррозионно-стойкая бесшовная труба из нефтепромыслового сортамента и способ ее получения | 2019 |

|

RU2719212C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2096495C1 |

Назначение: металлургия стали, преимущественно термическая обработка труб нефтяного сортамента высоких групп прочности, стойких к сульфидному растрескиванию из низколегированных сталей, содержащих хром, молибден и ванадий. Сущность изобретения: в способе термической обработки труб, включающем охлаждение на воздухе с температуры конца прокатки, нагрев до заданной температуры, охлаждение в воде, повторный нагрев до заданной температуры с последующим охлаждением на воздухе, нагрев ведут до 760 - 810oC, повторный нагрев до 630-720oС, затем осуществляют дополнительный повторный нагрев до 630 - 720oС, выдержку и охлаждение на воздухе. Данный способ повышает стойкость труб к сульфидному растрескиванию под напряжением в средах, содержащих природный и бактериальный сероводород. 1 табл.

Способ термической обработки труб, включающий охлаждение на воздухе с температуры конца прокатки, нагрев до заданной температуры, охлаждение в воде, повторный нагрев до заданной температуры с последующим охлаждением на воздухе, отличающийся тем, что нагрев ведут до 760 - 810oС, повторный нагрев до 630 - 720oС, затем осуществляют дополнительный повторный нагрев до 630 - 720oС, выдержку и охлаждение на воздухе.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| RU, патент, 2007470, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2048542, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-05-27—Публикация

1997-03-12—Подача