Изобретение направлено на совершенствование технологии упрочнения труб нефтяного сортамента непосредственно в линии трубопрокатной установки.

Известен способ обработки катанки, включающий охлаждение водой с прокатного нагрева по выходе ее из последней клети стана. При этом охлаждение ведут с 1050-1070oC до 650-500oC со скоростью не менее 1000oC/с. [Авт.св. СССР N 286725, кл. C 21 D 9/52, опубл. 23.03.81 г.]. Однако применительно к трубам нефтяного сортамента эти параметры способа не обеспечивают требуемого уровня прочностных и пластических свойств.

Наиболее близким аналогом к заявляемому изобретению по технической сущности и достигаемому результату является способ термической обработки изделий из малоуглеродистых марганцовистых сталей, заключающийся в том, что изделия с прокатного нагрева охлаждают по выходу из последней клети стана с температурой 830-850oC путем воздействия на их наружную поверхность водой в течение 0,15-0,30 секунд с интенсивностью 6,0-7,0 л/с на каждый миллиметр толщины стенки [патент РФ N 2007470, кл. C 21 D 1/02, опубл. 15.02.94 г.]. Способ используют при изготовлении труб нефтяного сортамента для обеспечения требуемых механических свойств.

Недостатком данного способа является то, что, как показала практика, он непригоден для изготовления труб с толщиной стенки более 6 мм. Кратковременность охлаждения приводит к тому, что в этом случае внутренние слои трубы сохраняют температуру 780-800oC, поэтому после окончания охлаждения идет отогрев тонкого закаленного поверхностного слоя до этих температур и происходит разупрочнение до исходного горячекатаного состояния.

Задачей настоящего изобретения является разработка способа изготовления труб нефтяного сортамента с толщиной стенки 5-16 мм из углеродистых и низколегированных сталей, который обеспечивает повышение их прочностных и пластических свойств путем совершенствования параметров охлаждения и нагрева труб по окончании предварительной горячей деформации.

Поставленная задача решается тем, что в способе изготовления труб, включающем предварительную горячую деформацию, охлаждение водой, нагрев и окончательную деформацию, согласно изобретению после предварительной горячей деформации трубы подвергают ступенчатому охлаждению со скоростью 60-85 град. /с до температуры 690-720oC и со скоростью 3-10 град./с до температуры 580-680oC, нагрев под окончательную деформацию ведут до температуры Ac3±30oC, а окончательное охлаждение производят на воздухе.

Интенсивное охлаждение после предварительной горячей деформации со скоростью 60-85 град./с до температуры 690-720oC труб предготового размера непосредственно по выходу из стана позволяет сохранить аустенитное состояние до температуры перлитного распада. Во время второй ступени охлаждения со скоростью 3-10 град./с до температуры 580-680oC происходит распад аустенита с образованием дисперсного перлита и незначительного количества (менее 10%) доэвтектоидного феррита. При последующем нагреве до Ac3±30oC образуется 70-80% аустенита и в неперекристаллизованных объемах происходит сфероидизация цементита. Во время многократной окончательной деформации происходит формирование равномерной субзеренной структуры в аустените и в неперекристаллизовавшемся феррите. После охлаждения на воздухе в аустенитных участках образуется тонкий перлит и в окончательной структуре участки доэвтектоидного феррита с размером субзерна 1-4 мкм чередуются с участками тонкого перлита. Такая структура обеспечивает наряду с повышением прочностных характеристик повышение пластичности и ударной вязкости металла труб.

При повышении температуры нагрева выше Ac3+30oC происходит полная перекристаллизация, после окончательной деформации формируется феррито-перлитная структура с 30-40% феррита и упрочнения не наблюдается.

Снижение температуры нагрева ниже Ac3-30oC приводит к возрастанию, при последующей деформации, нагрузок на прокатное оборудование выше допустимых.

Предлагаемый способ изготовления труб осуществляется следующим образом:

Трубы-заготовки после предварительной деформации по выходу из обкатного стана имеют температуру 930-950oC. С этой температуры трубы охлаждают в две стадии: со скоростью 60-85 град./с до температуры 690-720oC и со скоростью 3-10 град./с до температуры 580-680oC. После этого трубы нагревают до температуры Aс3±30oC и подвергают окончательной деформации в редукционном стане с последующим охлаждением на воздухе.

Предлагаемый и известный способы были опробованы в промышленных условиях ОАО "Синарский трубный завод" при изготовлении труб группы прочности "К" по ГОСТ 633-80 диаметром 89 мм и толщиной стенки 6,5 мм из стали, содержащей 0,36% углерода, 1,47% марганца и 0,51% кремния.

По предлагаемому способу после предварительной горячей прокатки в обкатном стане трубы-заготовки охлаждали водой в спрейере со скоростью 75 град. /с до температуры 700oC, а затем со скоростью 5 град./с до температуры 670oC. С этой температуры трубы нагревали в индукционной установке до температуры 850oC и деформировали в редукционном стане со степенью обжатия 25%.

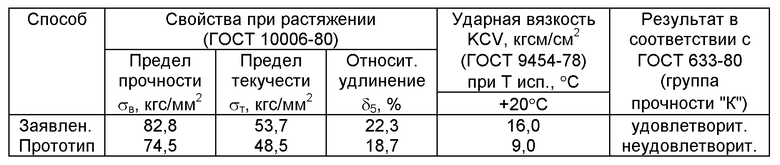

Результаты опробования приведены в таблице.

Как видно из таблицы, обработка по предлагаемому способу по сравнению с прототипом позволяет повысить прочностные и пластические свойства и получить требуемый по ГОСТ 633-80 уровень свойств группы прочности "К".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ МИКРОЛЕГИРОВАННЫХ СТАЛЕЙ | 2000 |

|

RU2163643C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ | 1997 |

|

RU2110588C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2132396C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ УГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2131933C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2086670C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2013 |

|

RU2564770C2 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2004 |

|

RU2245375C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ПРОКАТА ТРУБНОЙ СТАЛИ | 2011 |

|

RU2440425C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 2003 |

|

RU2230802C1 |

Изобретение относится к технологии упрочнения труб нефтяного сортамента непосредственно в линии трубопрокатной установки. Техническим результатом изобретения является повышение прочностных и пластических свойств труб. Трубы-заготовки по выходу из обкатного стана имеют температуру 930 - 950°С. С этой температуры трубы охлаждают в две стадии: со скоростью 60 - 85 град./с до 690 - 720°С и со скоростью 3 - 10 град./с до 580 - 680°С . После этого трубы нагревают до температуры Ас3 ± 30°С и окончательно деформируют в редукционном стане с последующим охлаждением на воздухе. 1 табл.

Способ изготовления труб из углеродистых и низколегированных сталей, включающий предварительную горячую деформацию, охлаждение водой, нагрев, окончательную деформацию и охлаждение, отличающийся тем, что после предварительной горячей деформации трубы подвергают ступенчатому охлаждению со скоростью 60 - 85 град./с до температуры 690 - 720oC и со скоростью 3 - 10 град. /с до температуры 580 - 680oC, нагрев под окончательную деформацию ведут до температуры Ас3 ± 30oC.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1994 |

|

RU2048542C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТЫХ МАРГАНЦОВИСТЫХ СТАЛЕЙ | 1991 |

|

RU2007470C1 |

| Способ изготовления труб из аустенитных коррозионностойких сталей | 1988 |

|

SU1573037A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБ | 1996 |

|

RU2085596C1 |

| Делинтерная машина | 1943 |

|

SU64730A1 |

| DE 3415590 A1, 31.10.1985 | |||

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

Авторы

Даты

2000-07-20—Публикация

1999-10-18—Подача