Изобретение относится к обработке металлов давлением в черной металлургии и предназначено для производства изделий с заданной кривизной типа дисков (плоских).

Известен способ прокатки клиновидных профилей (1), включающий прокатку в валках с конической бочкой и удерживание заготовки от бокового смещения и искривления на входе в валки, при котором валки устанавливают под углом друг к другу с пересечением их осей со стороны меньшего диаметра валков, а заготовку с той же стороны обжимают в большей мере, чем с противоположной.

Отличительная особенность данного способа заключается в том, что большие обжатия задают на кромке полосы, обращенной к точке пересечения осей валков, а при изменении клиновидности и обжатия полосы регулируют положение оси прокатки вдоль бочек валков.

Существенный недостаток данного способа заключается в невозможности изменения параметров процесса деформации без изменения геометрии инструмента (рабочих валков) и размеров заготовки, т.е. изменить кривизну получаемого изделия можно только путем изменения угла между осями рабочих валков, что требует изготовления нового комплекта рабочих валков с другим углом конусности их рабочих поверхностей.

Наиболее близким к предлагаемому является способ прокатки клиновидных профилей (2), включающий обжатие заготовки в конических валках с пересекающимися осями вращения, большее по кромке, обращенной к точке пересечения осей валков, и приложение подпирающего усилия роликом к менее обжатой кромке полосы, при котором на серповидность профиля воздействуют изменением скорости ролика, создающего подпирающее усилие, при этом скорость его увеличивают при ребровом изгибе полосы в сторону менее обжатой кромки и уменьшают при ребровом изгибе полосы в сторону более обжатой кромки, обращенной к точке пересечения осей валков.

Основной недостаток способа (2) заключается в сложности оборудования для его осуществления и низкой производительности.

Сложность оборудования для осуществления способа (2) заключается в наличии дополнительного (кроме рабочих валков) валка (ролика), который должен быть оборудован, как и рабочие валки, механизмами установки и приводом. Кроме того клеть для осуществления данного способа должна быть оборудована системой согласования (изменения) скоростей вращения рабочих валков и подпирающего ролика. Для осуществления могут быть применены две системы: система с жесткой кинематической связью рабочих валков и подпирающего ролика с помощью, например, зубчатого зацепления и система с индивидуальным приводом рабочих валков и подпирающего ролика с возможностью синхронизации скоростей их вращения.

В случае применения жесткой кинематической связи между рабочими валками и подпирающим роликом основной недостаток способа прокатки клиновидных профилей (2) заключается в значительных затратах времени на переналадку зубчатого зацепления с требуемым передаточным отношением для изменения скорости вращения подпирающего ролика, обусловленного изменением кривизны прокатываемой полосы, что в значительной степени снижает производительность и увеличивает трудоемкость данного способа получения клиновидности профилей. Данный вариант согласования скоростей рабочих валков и подпирающего ролика предполагает наличие большого парка зубчатых колес, что также снижает диапазон применения данного способа получения клиновидных профилей в конических валках. Использование же системы индивидуального привода рабочих валков и подпирающего ролика предполагает наличие сложного и дорогостоящего оборудования для контроля и управления скоростями указанных объектов (валков), что снижает возможности применения данного способа прокатки клиновидных профилей. Кроме того несовершенство обеих систем согласования скоростей валков и подпирающего ролика приводит к значительным потерям металла в брак (по кривизне).

Целью изобретения является расширение технологических возможностей путем расширения сортамента прокатываемых на одном комплекте рабочих валков изделий разного диаметра.

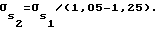

Цель достигается тем, что в способе прокатки изделий заданной кривизны, включающем обжатие заготовки в рабочих валках с коническими бочками, установленными с пересечением своих осей со стороны малых оснований конусов бочек, контроль кривизны изделия на выходе из валков, предварительно замеряют температуру металла при прокатке и определяют при этой температуре сопротивление металла деформации σs1, а прокатку ведут на нагретых валках, причем один из них нагрет до упомянутой температуры металла, а другой до температуры, при которой сопротивление металла деформации равно величине σs2, определяемой по выражению σs2 σs1/(1,05-1,25).

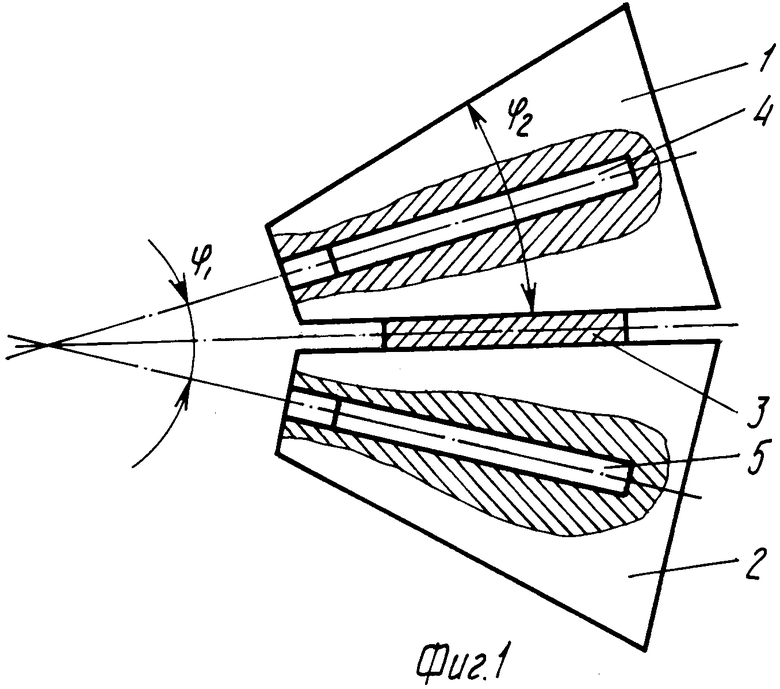

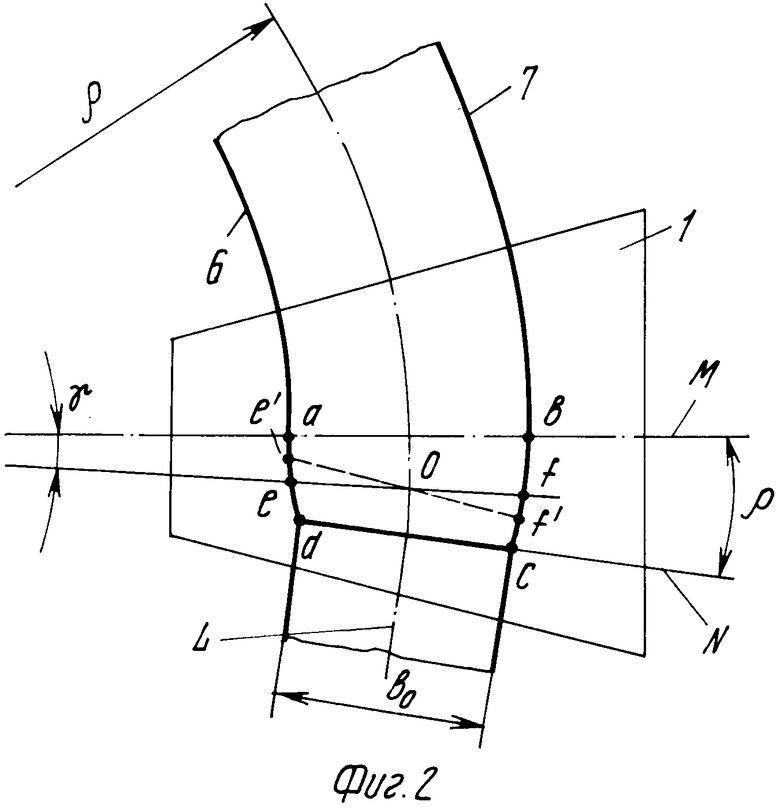

На фиг.1 показан очаг деформации прямоугольной полосы коническими валками с пересекающимися осями вращения; на фиг.2 то же, вид в плане.

Способ осуществляют следующим образом.

Рабочие валки 1 и 2 с коническими бочками установлены под углом ϕ1друг к другу так, что оси рабочих валков 1 и 2 взаимно пересекаются со стороны малых оснований конусов бочек валков. Рабочие валки имеют одинаковые размеры, т. е. диаметры больших оснований конусов обоих противорасположенных рабочих валков равны между собой; при этом углы конусов бочек валков равны между собой и их угол конусности ϕ2 равен углу ϕ1 наклона осей рабочих валков друг относительно друга. Возможен вариант применения комплекта рабочих валков с разными геометрическими размерами. При указанных геометрических размерах валков и их взаимной угловой установке калибр образован параллельными образующими конусов рабочих валков, т.е. прямоугольная заготовка 3 равномерно обжимается по ширине, что является наиболее удобным случаем прокатки для рассмотрения механизма деформации в конических валках изделий заданной кривизны. Валки снабжены нагревательными элементами 4, 5.

Очаг деформации abcd (фиг.2) ограничен на входе cd плоскостью N, а на выходе ab плоскостью М. Положение плоскости N входа заготовки 3 в очаг деформации определяется по формуле tg β l1-l2 /bo. Здесь l1 и l2 соответственно длины очага деформации по левой 6 и правой 7 кромкам заготовки 3, bo ширина полосы (заготовки) в плоскости входа N в очаг деформации.

Изменение угла задачи полосы в рабочие валки сопровождается (в известных решениях) изменением ширины захвата входящей в рабочие валки полосы. С целью исключения этого факта, который приводит к изменению геометрических размеров поперечного сечения, выходящего из рабочих валков изделия, что требует дополнительных расчетов калибровки, корректировки технологического процесса и в конечном счете увеличивает трудоемкость изготовления изделий, угол задачи заготовки в валки принимается постоянным для конкретного изделия, рассчитывается по приведенной выше формуле и не изменяется в процессе прокатки.

Рабочие валки 1 и 2 имеют нагревательные элементы 4 и 5, с помощью которых каждый валок нагревают до требуемой температуры. Предварительно замеряют температуру металла при прокатке и определяют при этой температуре сопротивление металла деформации σs1, а прокатку ведут в нагретых валках, причем один из них нагревают до упомянутой температуры металла, а другой до температуры, при которой сопротивление металла деформации равно величине σs2 определяемой по выражению σs2 σs1/(1,05-1,25).

При изменении температурных условий в очаге деформации изменяются условия трения (распределение сил трения в зонах опережения и отставания) на контакте полоса-валок и критическая линия ef (фиг.2) изменит свое положение и поверхности вокруг точки 0 на определенный угол и займет положение e'f'. При этом произойдет изменение соотношения зон опережения со стороны внутренней 6 и наружной 7 кромок изделия, т.е. зона опережения, например, со стороны наружной кромки 7 изделия будет увеличиваться и иметь величину bf', а зона опережения ае со стороны внутренней кромки 6 уменьшится и будет иметь величину аe', на основании чего скорость металла со стороны наружной кромки 7 изделия будет увеличиваться, а скорость металла со стороны внутренней кромки 6 будет уменьшаться и радиус кривизны ρ выходящего из валков изделия будет уменьшаться.

Сопротивление материала пластической деформации определяют по методике термомеханических коэффициентов (Зюзин В.И. и др. Сопротивление деформации сталей при горячей прокатке. М. Металлургия, 1964) или по методике Третьякова А. В. (Механические свойства металлов и сплавов при обработке металлов давлением. М. Металлургия, 1973) или любой другой известной методике.

При определении σs2 из интервала 1,05 1,25 выбирается коэффициент, соответствующий требуемым условиям прокатки, т.е. получению требуемого радиуса ρ кривизны изделия и на основании выбранного коэффициента (упомянутого) определяется σs2 и температура металла, обеспечивающая данное сопротивление деформации σs2 Второй рабочий валок 2 нагревают до найденной температуры и осуществляют прокатку изделия в указанных температурных условиях и требуемого радиуса кривизны изделия.

При прокатке изделия с другим радиусом кривизны изменяют соотношение температур нагрева рабочих валков и прокатку осуществляют на том же комплекте рабочих валков.

Изобретение осуществлено на лабораторном прокатном стане СПКН-11ОМ с коническими рабочими валками (диаметр большего основания бочек рабочих валков 110 мм), установленными с пересечением осей под углом 30о. В качестве заготовки использовалась полоса прямоугольного сечения из стали 45 с размерами 2,0х20,0 мм при следующих исходных параметрах деформации: степень деформации 10% (обжатие заготовки 0,2 мм); скорость деформации 0,1 с-1. Температура нагрева металла при указанных параметрах деформации замерялось с помощью контактного пирометра, которая составила 45 ±10оС. При этой температуре металла (45оС) определялось сопротивление металла деформации с помощью термомеханических коэффициентов по формуле

σs1 σo ˙ Kt ˙ K∈Ku, (кг/мм2) где σo базисное сопротивление деформации, выбираемое по таблицам при средних параметрах значений температуры, скорости и степени деформации; Кt коэффициент, учитывающий данную конкретную температуру нагрева материала; Кu коэффициент, учитывающий данную конкретную скорость деформации; K∈ коэффициент, учитывающий данную конкретную степень деформации.

Термомеханические коэффициенты Кt, Ku, Ku, K∈ применяются для распространения значений сопротивления деформации на всю область температурного, скоростного и степенного режимов деформации и определяются по графикам, построенным для данного диапазона осуществления прокатки.

Так для конкретного примера сопротивление деформации составляет при σo 18,4 кг/мм2; Кt 2,3; К∈ 1,0; Кu 0,8 согласно вышеприведенной зависимости σs1 33,856 кг/мм2.

Таким образом сопротивление деформации материала в поверхностном слое, прилегающем к одному из рабочих валков, принимается равным σs1= 33,856 кг/мм2.

Согласно соотношению σs1 (1,05-1,25) σs2 сопротивление деформации в поверхностном слое деформируемого материала, прилегающем к второму рабочему валку, при нижнем граничном значении, когда σs1 1,05 σs2

составляет

σs2 32,245 кг/мм2.

По графикам зависимости сопротивления деформации от температуры обработки (при соответствующих значениях степени и скорости деформации) по известному значению σs2 определяют температуру поверхностного слоя материала прокатываемой заготовки, прилегающего к второму рабочему валку, которая составила 105 ± 10оС.

Таким образом, согласно вышеприведенным расчетам, один рабочий валок нагревают до 45оС, а второй, сопряженный с ним, рабочий валок до 105оС при нижнем граничном соотношении

σs1 1,05 σs2

Аналогично рассчитывается температуры нагрева рабочих валков при верхнем граничном значении

σs1 1,25 σs2

Сопротивление деформации для данного граничного значения (1,25) составляет 27,08 кг/мм2. При данном сопротивлении деформации по графикам зависимости сопротивления деформации от температуры (при соответствующей степени и скорости деформации) второй рабочий валок нагревают до 320 ± 10оС. Таким образом приконтактный к данному рабочему валку слой металла (деформируемого в валках) будет иметь температуру 320 ± 10оС.

При верхнем граничном значении σs1=1,25 σs2 один из рабочих валков нагревают до 5оС, а второй до 320оС.

При прокатке в валках, нагретых до 45 и 105оС, получена заготовка плоского диска со средним диаметром 270 мм, а при прокатке в валках, нагретых до 45 и 320оС, получена заготовка плоского диска диаметром 165 мм.

Таким образом диапазон регулирования при данных параметрах прокатки составляет 105 мм.

При соотношении  < 1,05 возможность воздействия на изменение радиуса кривизны изделия практически отсутствует согласно предлагаемого способа.

< 1,05 возможность воздействия на изменение радиуса кривизны изделия практически отсутствует согласно предлагаемого способа.

При соотношении  > 1,25 возникает реальная опасность потери прочности валка в связи с высокой температурой его нагрева.

> 1,25 возникает реальная опасность потери прочности валка в связи с высокой температурой его нагрева.

Таким образом достигается расширение технологических возможностей за счет разности температур (сопротивлений деформаций), прилегающих к каждому рабочему валку слоев металла, что обеспечивает изменение условий трения (напряженного состояния в очаге деформации) и тем самым достигается возможность регулирования кривизны прокатываемого изделия (плоского кольца, диска) в широких пределах на одном комплекте рабочих валков. При обычных же условиях прокатки, т.е. при прокатке изделия в валках с одинаковой температурой на каждый профилеразмер заготовки диска (изделия, требуется новый комплект рабочих валков с требуемой конусностью, что значительно удорожает процесс производства изделий заданной кривизны.

Предлагаемое изобретение может быть использовано для получения сортовых и фасонных профилей, особенно несимметричных.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1996 |

|

RU2112612C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Способ прокатки клиновидных профилей | 1979 |

|

SU995921A1 |

| Способ прокатки клиновидных профилей | 1988 |

|

SU1616724A1 |

| Способ прокатки изделий заданной кривизны | 1991 |

|

SU1819697A1 |

Использование: производство изделий типа дисков (плоских). Сущность изобретения: прокатку ведут на валках, нагретых до различной температуры, определяемой по условию прокатки. Указанная температура влияет на условия трения (распределение сил трения в зонах опережения и отставания) на контакте полоса валок. Это скажется на кривизне получаемого изделия. Варьируя нагревом валков и разницей их температур, можно получать изделия различной кривизны. 2 ил.

СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ, включающий обжатие заготовки в рабочих валках с коническими бочками, установленными с пересечением своих осей со стороны малых оснований конусов бочек, контроль кривизны изделий на выходе из валков, отличающийся тем, что, с целью расширения технологических возможностей путем расширения сортамента прокатываемых на одном комплекте рабочих валков изделий разного диаметра, предварительно замеряют температуру металла и определяют при этой температуре сопротивление металла деформации  а прокатку ведут на нагретых валках, причем один из них нагрет до упомянутой температуры металла, а другой до температуры, при которой сопротивление металла деформации равно величине

а прокатку ведут на нагретых валках, причем один из них нагрет до упомянутой температуры металла, а другой до температуры, при которой сопротивление металла деформации равно величине  определяемой по выражению

определяемой по выражению

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-09-27—Публикация

1990-03-20—Подача