Изобретение относится к обработке металлов давлением в области черной металлургии и предназначено для производства изделий с заданной кривизной типа плоских дисков.

Известен способ прокатки клиновидных профилей [1] в валках с конической бочкой, при котором валки устанавливают под углом друг к другу с пересечением их осей со стороны меньшего диаметра валков, причем заготовку с той же стороны обжимают в большей мере, чем с противоположной.

Существенный недостаток данного способа заключается в невозможности изменения параметров процесса прокатки без изменения геометрии инструмента и размеров заготовки, что снижает выход годного и увеличивает трудоемкость изготовления (прокатки) изделий.

Наиболее близким к заявляемому техническому решению является способ прокатки клиновидных профилей [2], включающий прокатку заготовки в конических валках и приложение подпирающего усилия к менее обжатой кромке с помощью дополнительного ролика, изменяя скорость вращения которого воздействуют на серновидность прокатываемого изделия.

Недостатком наиболее близкого решения является низкая производительность, связанная с большими затратами времени на настройку оборудования и последующие дополнительные операции правки изделий.

Задачей предлагаемого изобретения является устранение указанного недостатка, а именно сокращение дополнительных операций и снижение времени настройки оборудования.

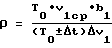

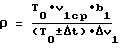

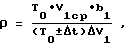

Поставленная задача достигается тем, что в способе прокатки изделий заданной кривизны, включающем обжатие заготовки в рабочих валках с коническими бочками, установленными с пересечением своих осей со стороны малых оснований конусов бочек, контроль кривизны изделия на выходе из валков, согласно изобретению прокатку ведут с нагревом, а коррекцию кривизны профиля осуществляют изменением температуры заготовки в пределах диапазона нагрева данного материала заготовки для прокатки по следующей зависимости: ,

,

где

ρ - радиус кривизны изделия;

T0 - начальная температура прокатки, равная средней температуре диапазона нагрева заготовки для прокатки;

V1ср - средняя скорость изделия на выходе из валков;

b1 - ширина изделия;

Δt - изменение температуры заготовки при коррекции кривизны изделия;

Δv1 - разность скоростей изделия по боковым кромкам.

Увеличение температуры обработки заготовки при увеличении радиуса кривизны изделия от заданного и уменьшение температуры заготовки при уменьшении радиуса кривизны изделия от заданного согласно зависимости  , позволяет без нарушения геометрии калибра, т.е. на одном комплекте рабочих валков осуществить регулирование кривизны изделия в широких пределах, чего нельзя достичь с помощью подпирающего ролика, изменяя его скорость вращения, так как изменение скорости подпирающего ролика в широких пределах приводит к значительным усилиям, действующим на заготовку в направлении, перпендикулярном продольному направлению деформации и ее смещению в указанном направлении, и соответственно к искажению геометрических размеров деформируемого изделия, т. е. к браку и снижению выхода годного. Кроме того, предлагаемый способ исключает перенастройку кинематической связи рабочих валков и системы контроля с учетом изменения кинематических параметров процесса деформации по сравнению с рассмотренными ранее аналогами и прототипом, что также увеличивает производительность за счет сокращения дополнительных операций переналадки оборудования и систем контроля параметров процесса прокатки изделий заданной кривизны.

, позволяет без нарушения геометрии калибра, т.е. на одном комплекте рабочих валков осуществить регулирование кривизны изделия в широких пределах, чего нельзя достичь с помощью подпирающего ролика, изменяя его скорость вращения, так как изменение скорости подпирающего ролика в широких пределах приводит к значительным усилиям, действующим на заготовку в направлении, перпендикулярном продольному направлению деформации и ее смещению в указанном направлении, и соответственно к искажению геометрических размеров деформируемого изделия, т. е. к браку и снижению выхода годного. Кроме того, предлагаемый способ исключает перенастройку кинематической связи рабочих валков и системы контроля с учетом изменения кинематических параметров процесса деформации по сравнению с рассмотренными ранее аналогами и прототипом, что также увеличивает производительность за счет сокращения дополнительных операций переналадки оборудования и систем контроля параметров процесса прокатки изделий заданной кривизны.

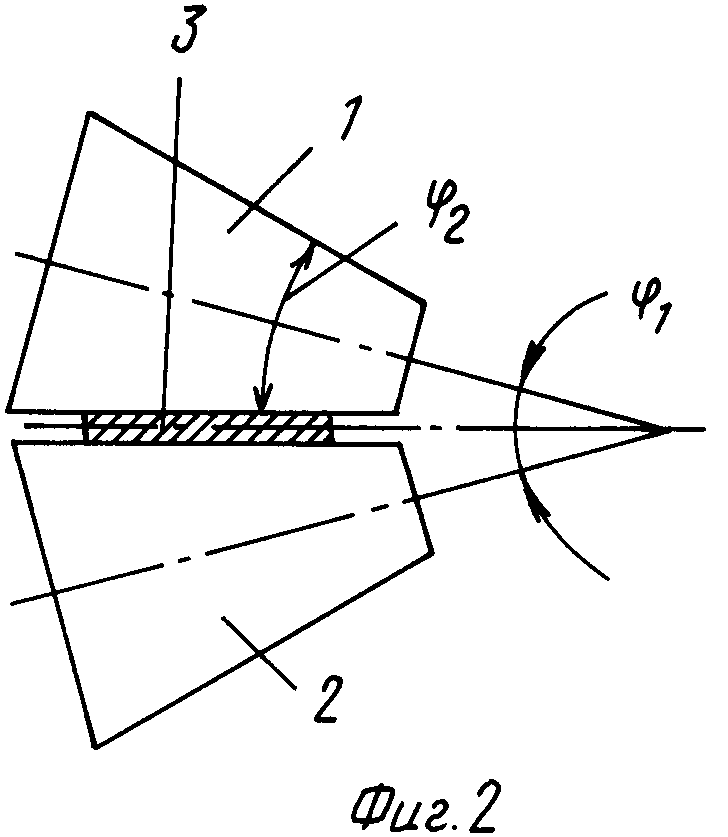

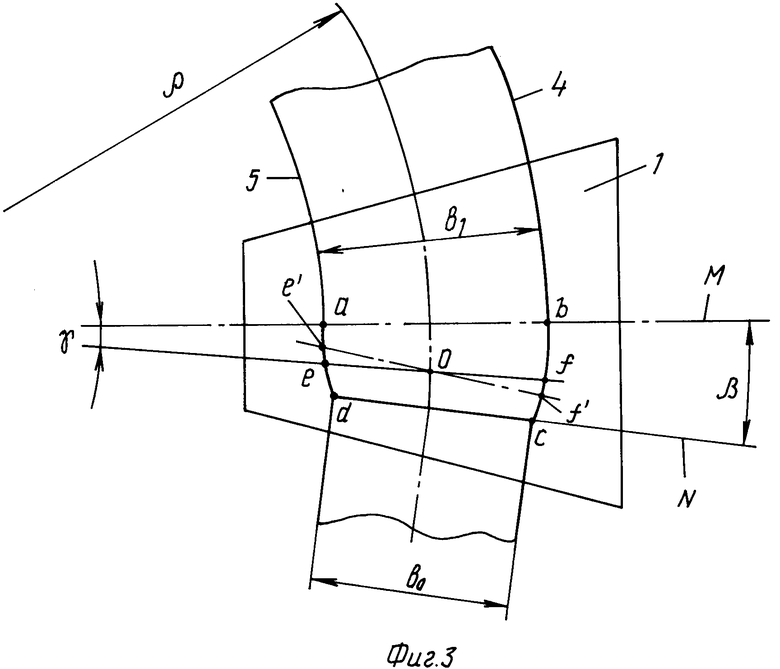

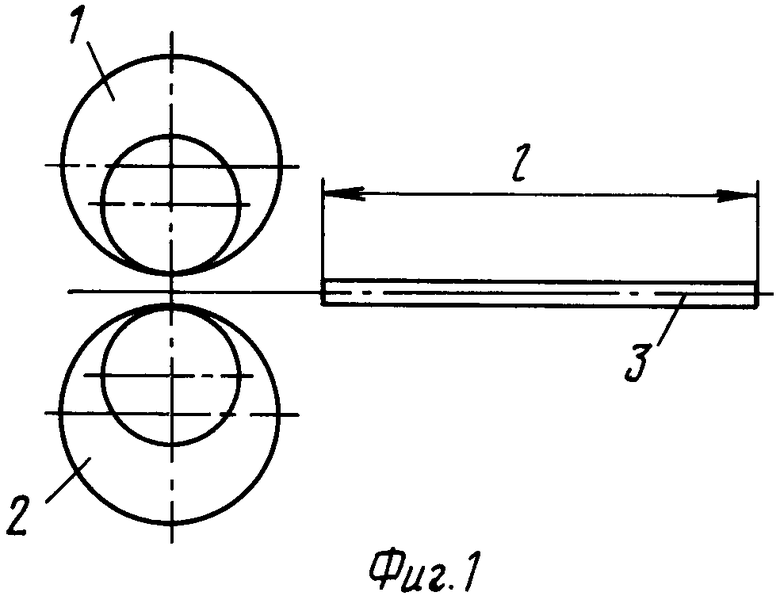

На фиг. 1 показан очаг деформации со стороны малых оснований конусов бочек валков; на фиг. 2 - поперечный разрез очага деформации; на фиг. 3 - вид очага деформации в плане.

Способ осуществляют следующим образом. Рабочие валки 1 и 2 с коническими бочкам установлены под углом ϕ1 друг к другу так, что оси валков 1 и 2 взаимно пересекаются со стороны малых оснований бочек валков. Рабочие валки имеют одинаковые геометрические размеры и угол ϕ2 конуса бочки валка равен углу ϕ1 наклона осей валков. Возможен вариант применения комплекта валков с разными геометрическими размерами. Очаг деформации образован параллельными образующими конусов бочек валков, при этом прямоугольная заготовка равномерно обжимается по ширине.

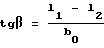

Очаг деформации abcd (фиг. 3) ограничен на входе cd плоскостью N, а на выходе ab - плоскостью M. Положение плоскости N входа заготовки 3 в очаг деформации определяется по формуле  , где l1 и l2 - соответственно длины очага деформации по правой 4 и левой 5 кромкам заготовки 3; bo - ширина заготовки.

, где l1 и l2 - соответственно длины очага деформации по правой 4 и левой 5 кромкам заготовки 3; bo - ширина заготовки.

Изменение угла задачи полосы в валки сопровождается в известных решениях изменением ширины захвата, входящей в валки полосы. С целью исключения этого факта, который приводит к изменению геометрических размеров поперечного сечения, выходящего из валков изделия, что требует дополнительных расчетов калибровки, корректировки технологического процесса и в конечном итоге увеличивает трудоемкость изготовления изделий, угол задачи заготовки в валки принимается постоянным для каждого конкретного изделия и не изменяется в процессе прокатки.

Перед прокатной заготовку нагревают до начальной температуры, равной полусумме минимальной и максимальной температур обработки данного материала заготовки.

Радиус кривизны изделия контролируют с помощью контактных мессдоз.

При прокатке в конических валках радиус кривизны изделия может меняться в широких пределах в зависимости от угла наклона осей валков от угла конусности бочек валков, точности геометрических размеров заготовки и т.д. Многофункциональная зависимость процесса прокатки в конических валках не позволяет известным путем обеспечить технологический процесс получения изделий с точными геометрическими размерами. Поэтому при изменении радиуса кривизны изделия в силу, например вышеперечисленных причин на кинематику течения металла в очаге деформации воздействуют измерением температуры заготовки, входящей в валки.

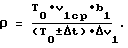

В начальный момент прокатки изделия, когда из валков выйдет часть изделия, достаточная для замера ее кривизны с помощью известных устройств, например контактных мессдоз, взаимодействующих с выходящей из валков полосой, и по величине сигнала мессдозы, поданного в систему управления нагревательным устройством, осуществляют изменение температуры нагрева заготовки в интервале температуры обработки данного материала согласно зависимости, полученной эмпирическим путем: .

.

При изменении температуры нагрева заготовки в силу изменения условий трения в очаге деформации, сопротивления материалов пластической деформации и других параметров процесса прокатки, критическая линия ef (фиг. 3) изменит свое положение и повернется вокруг точки О на определенный угол и займет положение e'f'. При этом произойдет изменение соотношения зон опережения со стороны внутренней 5 и наружной 4 кромок изделия, т.е. зоне опережения, например со стороны наружной кромки 4 изделия будет увеличиваться и будет иметь величину bf', а зона опережения со стороны внутренней 5 кромки изделия уменьшится и будет иметь величину ae', на основании чего скорость металла со стороны наружной 4 кромки изделия будет увеличиваться, а скорость металла со стороны внутренней 5 кромки изделия будет уменьшаться и радиус ρ кривизны изделия будет соответственно уменьшаться.

Поворот критической линии ef происходит в результате перераспределения касательных сил трения в зонах опережения и отставания очага деформации благодаря наличию конусности валков и установке их с пересечением осей со стороны малых оснований бочек валков. При прокатке в конических валках имеет место совокупность углового поворота критической линии ef и ее перемещения вдоль очага деформации. Однако на изменение радиуса кривизны изделия существенное влияние оказывает только поворот критической линии ef, в результате чего происходит изменение соотношения скоростей металла по кромкам полосы на выходе изделия из валков.

На лабораторном прокатном стане СПКН-110М с коническими валками (диаметр большого основания валков составляет 110 мм), установленными с пересечением своих осей под углом 30o, по данному способу прокатана заготовка плоского диска с размерами поперечного сечения 3 • 45 мм и средним диаметром 270 мм из исходной прямолинейной полосы прямоугольного сечения 5 • 44 мм. Материал полосы сталь 20. Исходная прямолинейная полоса имела допуск на толщину 5

Начальная температура (T0) прокатки 1000oC. При прокатке кольцевого изделия из указанной заготовки при температуре 1000oC радиус кривизны уменьшился от заданного ( ρ = 135 мм) при толщине полосы с максимальным значением допуска (+0,25 мм) на 5 мм, а при толщине полосы с минимальным значением допуска (-0,3 мм) радиус кривизны изделия увеличился на 6,2 мм. Для уменьшения радиуса кривизны до требуемого температуру заготовки в процессе прокатки изделия плавно увеличивают на 35oC. Для увеличения радиуса до требуемого температуру заготовки плавно уменьшают на 40oC.

Предлагаемое техническое решение может быть использовано для получения сортовых и фасонных профилей, особенно несимметричных в металлургической промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044579C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 1996 |

|

RU2112621C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1990 |

|

RU2044578C1 |

| СПОСОБ ПРОКАТКИ ПОЛОСОВЫХ ИЗДЕЛИЙ ЗАДАННОЙ КРИВИЗНЫ | 1992 |

|

RU2006297C1 |

| Способ прокатки изделий заданной кривизны | 1991 |

|

SU1819697A1 |

| Способ получения профилей | 1988 |

|

SU1585025A1 |

| ВАЛКОВЫЙ УЗЕЛ | 1990 |

|

RU2068309C1 |

| Способ прокатки клиновидных профилей | 1977 |

|

SU995919A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАКИРОВАННОЙ ПОЛОСЫ ПРОКАТКОЙ | 1991 |

|

RU2057628C1 |

| СПОСОБ ТЕПЛОВОЙ ПРОКАТКИ ПОЛОСЫ С ЭЛЕКТРОКОНТАКТНЫМ НАГРЕВОМ | 1990 |

|

RU2009735C1 |

Использование: в области обработки металлов давлением, при производстве изделий с заданной кривизной типа плоских дисков. Сущность изобретения: способ включает обжатие заготовки в валках с коническими бочками, установленными с пересечением осей конусов бочек со стороны их малых оснований, а также контроль кривизны изделий на выходе из валков и ее коррекцию. Особенностью способа является то, что прокатку ведут с нагревом заготовки, а коррекцию кривизны осуществляют изменением температуры заготовки в пределах допустимого диапазона нагрева данного материала, при этом зависимость между температурой нагрева, средней скоростью изделия на выходе из валков, шириной изделия, разностью скоростей боковых кромок изделия и требуемым радиусом кривизны регламентирована математически. 3 ил.

Способ прокатки изделий заданной кривизны, включающий обжатие заготовки в рабочих валках с коническими бочками, установленными с пересечением своих осей со стороны малых оснований конусов бочек, контроль кривизны изделий на выходе из валков, отличающийся тем, что прокатку ведут с нагревом, а коррекцию кривизны профиля осуществляют изменением температуры заготовки в пределах диапазона нагрева данного материала заготовки для прокатки по следующей зависимости:

где ρ - радиус кривизны изделия;

T0 - начальная температура прокатки, равная средней температуре диапазона нагрева заготовки для прокатки;

V1ср - средняя скорость изделия на выходе из валков;

b1 - ширина изделия;

Δt - изменение температуры заготовки при коррекции кривизны изделия;

ΔV1- разность скоростей изделия по боковым кромкам.

Авторы

Даты

1998-06-10—Публикация

1996-08-13—Подача