Изобретение относится к области техники и приборов токов высокой частоты и может быть использовано для индукционной наплавки изделий во всех отраслях народного хозяйства.

Известны способы концентрации тока в индуктирующем проводе:

- кольцевой эффект (встречных токов), при котором токи противоположного направления, протекающие в рядом идущих проводниках, смещаются, концентрируясь на ближайшие друг к другу поверхности ветвей индуктора (см. кн. А.Е. Слухотский, С. Е. Рыскин. Индукторы для индукционного нагрева. Л.: Энергия, 1974, с.17);

- эффект параллельных токов, заключающийся в концентрации вытесненных токов высокой частоты одного направления на максимально удаленные поверхности проводника (см. кн. Е.Н. Николаев, И.М. Коротин. Термическая обработка металлов токами высокой частоты. М.: Высшая школа, 1984, с. 62, рис. 46, b);

- эффект магнитопроводов позволяет влиять на концентрацию тока, изменяя распределение индукционного тока на поверхности индуктора (см. кн. А.Е. Слухотский, С. Е. Рыскин. Индукторы для индукционного нагрева. Л.: Энергия, 1974, с.106).

Однако, анализируя работу различных эффектов, разработчики Инженерного центра "Сплав" через разработку новых видов индукторов пришли к решению вопроса о концентрации электромагнитной энергии в заданном по технологии направлении.

Известен способ односторонней непрерывно-последовательной индукционной наплавки [1] , заключающийся в том, что индуктирующий провод в сечении выполняют в виде капли, обращенной узкой частью к наплавляемой поверхности, ось симметрии которой наклоняют к упомянутой поверхности под углом 25-115oC, а ось симметрии каплевидного сечения индуктирующего проводника наклоняют к наклоняемой поверхности под углом 45o.

Недостатком способа является то, что, соблюдая правило кольцевого эффекта, заявителю удалось за счет перераспределения энергии в сечении рабочего витка сконцентрировать токи по рисунку проводника на рабочей и тыловой сторонах сечения, поэтому значительная часть тока остается на нерабочей поверхности, а не на заданных участках индуктора, что снижает эффект взаимодействия индуктора с деталью и увеличивает время нагрева последней.

За прототип выбран способ концентрации тока на рабочей поверхности индуктора [2], при котором петлевой водоохлаждаемый токопровод выполняют с дополнительными электропроводимыми пластинами, приваренными к токопроводу в поперечном направлении.

Однако недостатком прототипа является то, что ребра-пластины приварены к тоководу в поперечном направлении, а толщина пластин должна быть не менее удвоенной глубины проникновения тока в материал пластины. Это обстоятельство определяет ограниченное использование такого способа концентрации тока только под пластическую деформацию и термообработку, но не может быть использовано при индукционной наплавке в широком диапазоне, что снижает технологические возможности способа в целом.

Цель изобретения - расширение технологических возможностей при эффективном использовании токов высокой частоты.

Поставленная цель достигается тем, что при известном способе концентрации тока на рабочей поверхности индуктора, при котором удлиняют путь прохождения тока высокой частоты на нерабочих поверхностях индуктора посредством формирования их в виде ребристых поверхностей в поперечном направлении относительно движения тока, причем ребристую поверхность образуют из проволоки, напаивают на нерабочие поверхности индуктора, при этом параметры ребристых поверхностей удовлетворяют условию: a > 0, b > 0, c > 0, где a - высота ребра; b - ширина ребра; c - расстояние между ребрами, принимая во внимание, что за ноль принята неровность рабочей поверхности индуктора.

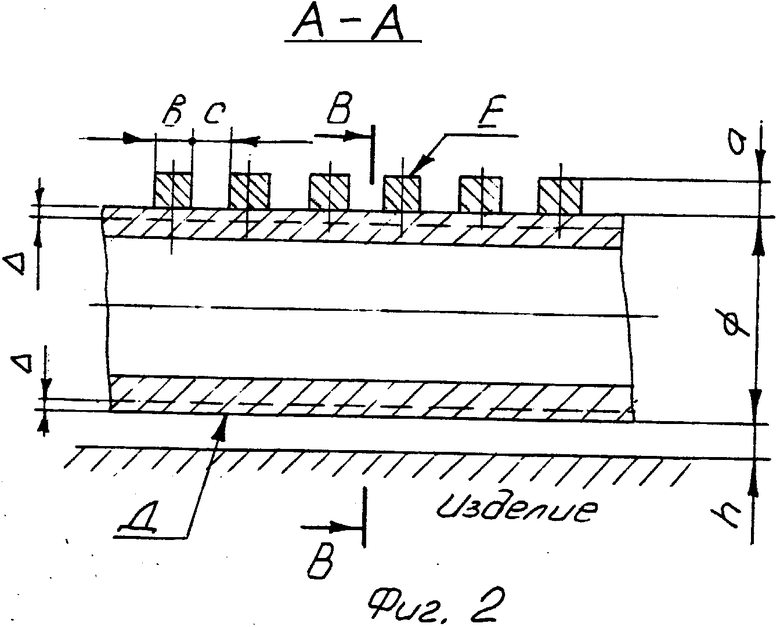

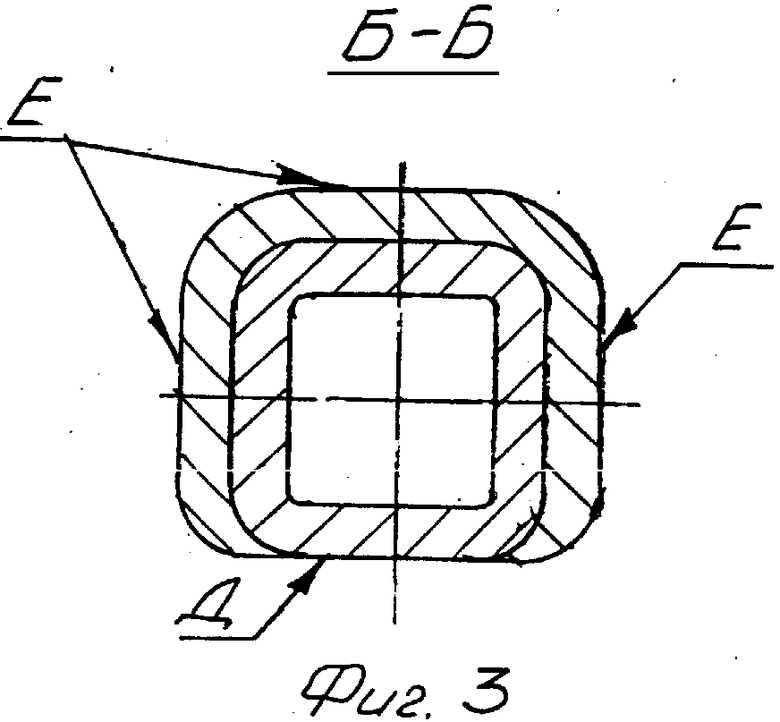

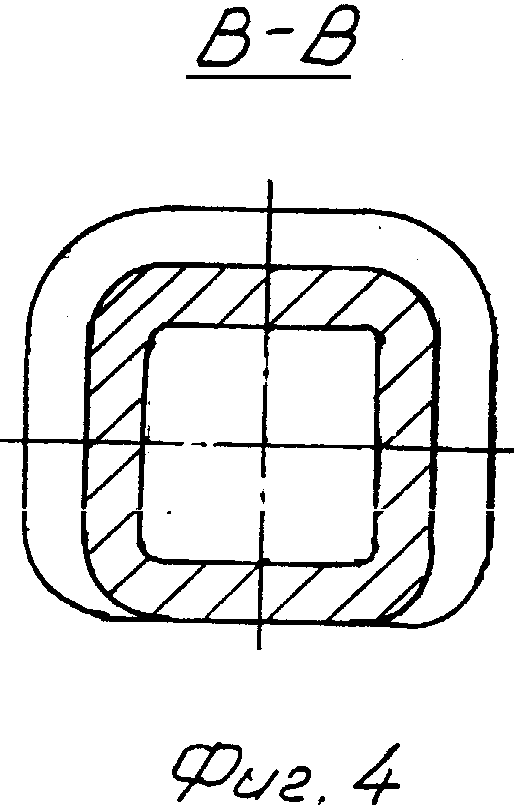

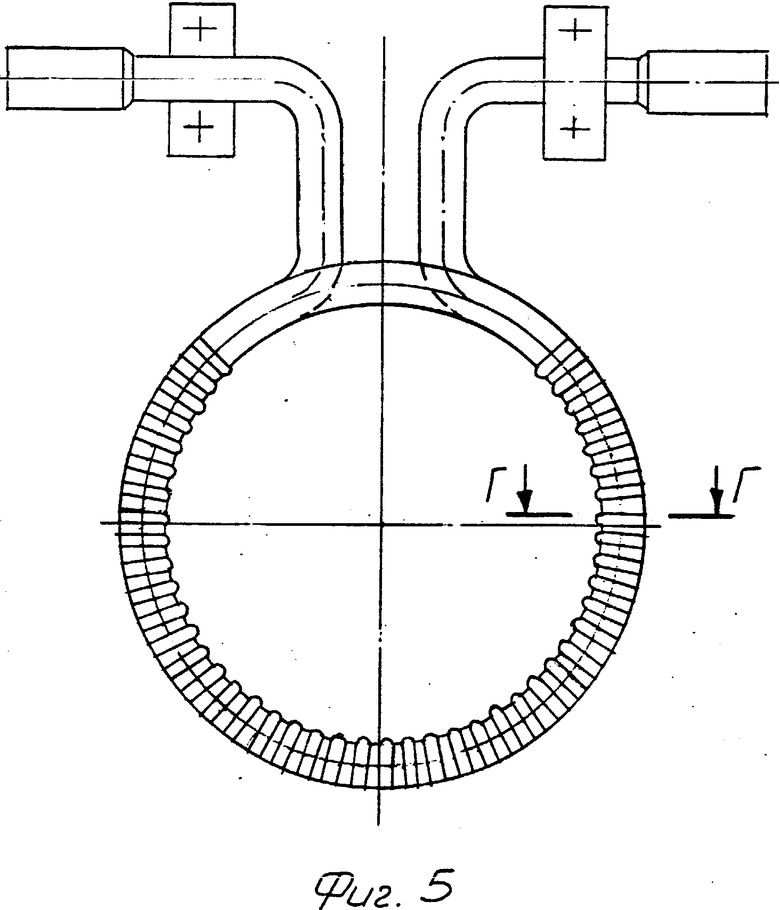

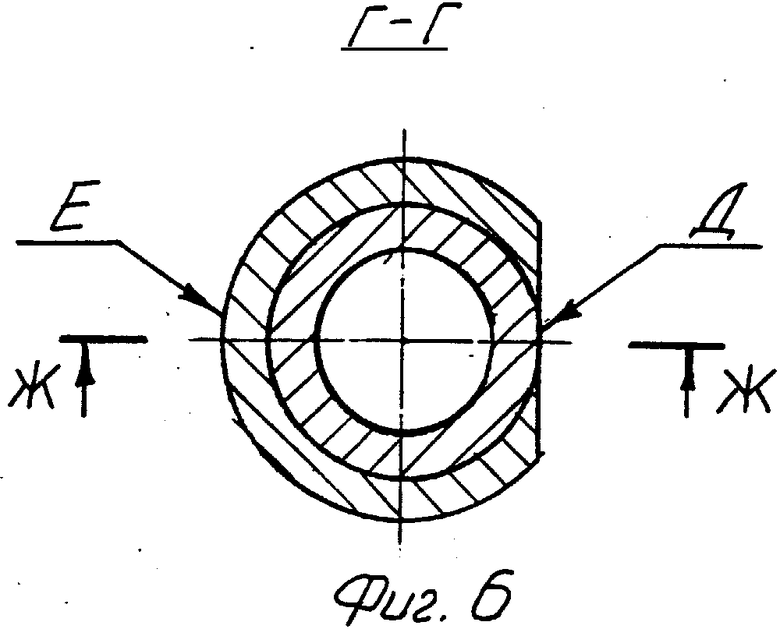

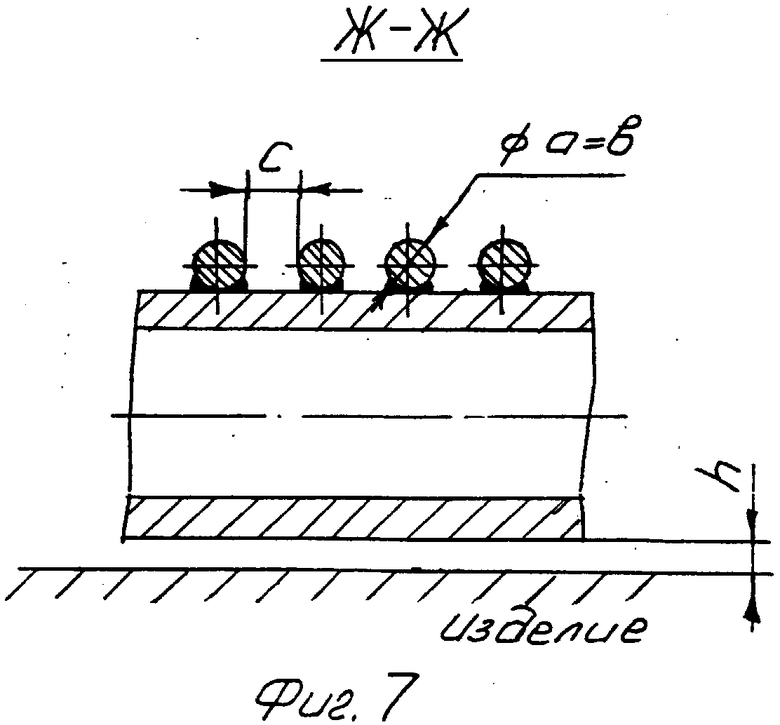

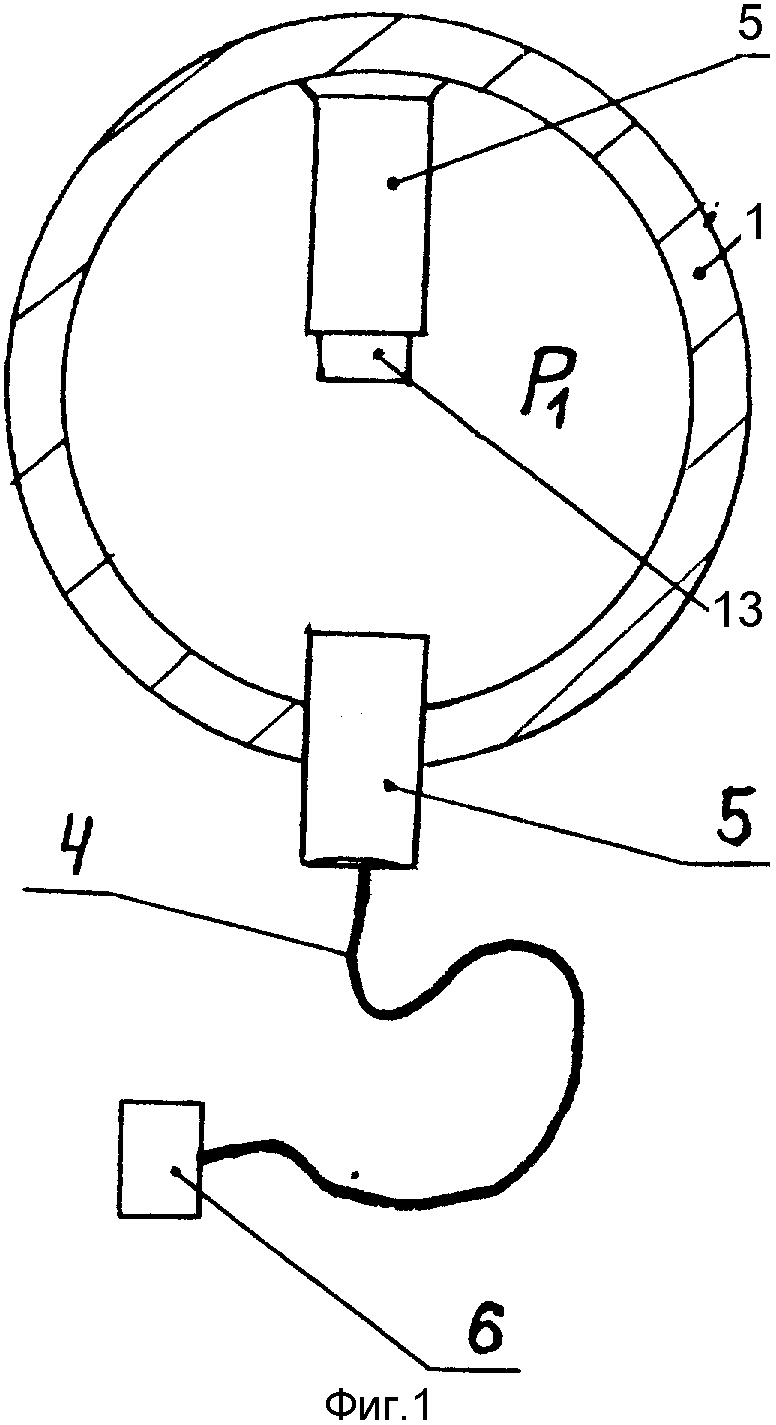

На фиг. 1 изображен односторонний индуктор; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - кольцевой индуктор для наплавки внутренних поверхностей цилиндрических изделий; на фиг. 6 - сечение Г-Г на фиг. 5; на фиг. 7 - разрез Ж-Ж на фиг. 6.

Предлагаемый способ реализуется следующим образом.

В зависимости от изделия, подлежащего индукционной наплавке, изготавливают индуктор: для плоских поверхностей - односторонний (см. фиг. 1), для цилиндрических - кольцевые (см. фиг. 5). Независимо от формы, каждый индуктор имеет рабочую поверхность (Д) и нерабочую (Е). Рабочая поверхность D при работе индуктора находится на величину зазора h от нагреваемого изделия (см. фиг. 2, 7).

Для того, чтобы сконцентрировать токи на рабочей поверхности D индуктора, необходимо осуществить перераспределение токов в проводнике, используя различие полных сопротивлений

где

Z - полное сопротивление;

R - активное сопротивление;

X - реактивное сопротивление.

Поверхности D и E представляют собой параллельную электрическую цепь, где поверхность E имеет (Z1), а поверхность D (Z2).

Используем первое правило Киргофа

Из этого условия видно, что чем больше сопротивление, тем меньше ток.

Таким образом создаем условия меньшего сопротивления тока на проводнике со стороны нагреваемой детали (поверхность Д).

Известно, что

где

ρ - удельное сопротивление материала;

R - активное сопротивление;

l - длина пути тока;

S - поперечное сечение токопроводящего слоя.

Для увеличения сопротивления R на нерабочей поверхности E (см. фиг. 2, 3) необходимо увеличить путь прохождения ТВЧ по нерабочим поверхностям. Для этого нерабочие поверхности формируют в виде ребристой поверхности с помощью прокатки (см. фиг. 2) или наплавки проволоки (см. фиг. 7) в поперечном направлении относительного движения тока. В связи с этим идет перераспределение тока по поверхностям индуктора, он как в магнитопроводе начинает концентрироваться на поверхности, где полное сопротивление меньше, т.е. на поверхности (D).

Таким образом при любой неровности поверхности длина пути тока увеличивается и, следовательно, увеличивается сопротивление, а ток стремится перераспределиться на участок с меньшим сопротивлением, т.е. на рабочую поверхность D.

Обозначив параметры ребристой поверхности через: a - высота ребра, b - ширина ребра, c - расстояние между ребрами (см. фиг. 2, 7), оптимальными условиями для прохождения тока с увеличением его пути должно выполняться условие, при котором a > 0, b > 0, c > 0, принимая в расчет, что за ноль принята неровность рабочей поверхности.

Кроме того, был обнаружен второй вариант концентрации тока на рабочей поверхности D.

Исходя опять же из условия

разработчики использовали материал с удельным сопротивлением, например сталь X18H9T, ρ = 0,14 и выполнили из нее нерабочие поверхности, а из меди c = 0,017 - рабочую поверхность. Таким образом, опять наблюдалось вытеснение токов на рабочую поверхность D. Причем толщина токопроводящих поверхностей должна быть не менее глубины проникновения тока.

Пример 1. Наплавлялась плоская заготовка из материала Ст. 45. Размеры 1000 x 800 мм толщиной 20 мм. Изготовили индуктор из меди М3, труба квадратного сечения 7x4, толщиной 1 мм=200 мм. Посредством проволоки диаметром 2,5 мм ее напаивали с шагом 2,5x2,5 мм на нерабочие поверхности по длине L = 100 мм на ветвях индуктора, причем оставляя открытой одну из поверхностей индуктора, называемых рабочей (см. фиг. 2, 3, 4), обращенной к наплавляемой детали.

В работе использовали генератор ВЧГ 9-6/0,44 с рабочей частотой 440 кГц, зазор между индуктором и деталью h = 4 мм, температура нагрева 20-1300oC, время нагрева составило 5 с.

При нагреве той же заготовки индуктором, имеющим в сечении каплевидную форму, время нагрева составило 8,5-10 с.

Пример 2. Для наплавки внутренней поверхности втулки диаметром 70 мм, толщиной 4 мм и высотой 100 мм был изготовлен кольцевой индуктор (см. фиг. 5, 6, 7), внутреннее кольцо которого равно 62 мм, выполненное из медной трубки диаметром 7 мм, толщина трубки 1 мм. Проволоку диаметром 2,5 мм с шагом 2,5 мм намотали и припаяли на трубку, а затем поверхность, обращенную к детали, зачистили до трубки.

В работе использовали генератор ВЧГ 9-6/0,44 с рабочей частотой 440 кГц. Зазор между индуктором и деталью составил 4 мм. Температура нагрева составила от 20 до 700oC с дальнейшим ростом до 1200oC. Время нагрева составило 5 с. При наплавке такой же втулки кольцевым индуктором традиционной конструкции нагрев составил 60 с.

Использование предложенного способа концентрации тока на рабочей поверхности индуктора позволяет образовывать ребристые поверхности индуктора из проволоки, которую напаивают на нерабочие поверхности индуктора, расширяя тем самым технологические возможности эффективного использования токов высокой частоты.

Изобретение относится к области техники и приборов токов высокой частоты и может быть использовано для индукционной наплавки изделий во всех отраслях народного хозяйства. Сущность изобретения заключается в том, что для концентрации тока на рабочей поверхности индуктора нерабочие поверхности, выполненные ребристыми, образуют из проволоки, которую напаивают на нерабочие поверхности индуктора, при этом параметры ребристых поверхностей удовлетворяют условию: а > 0, b > 0, с > 0, где: а - высота ребра; b - ширина ребра; с - расстояние между ребрами, принимая во внимание, что за ноль принята неровность рабочей поверхности индуктора. Изобретение позволяет расширить технологические возможности способа. 7 ил.

Способ концентрации тока на рабочей поверхности индуктора, при котором удлиняют путь прохождения тока высокой частоты на нерабочих поверхностях индуктора посредством формирования их в виде ребристых поверхностей в поперечном направлении относительно движения тока, отличающийся тем, что ребристую поверхность образуют из проволоки, которую напаивают на нерабочие поверхности индуктора, при этом параметры ребристых поверхностей удовлетворяют условию

a > 0, b > 0, c > 0,

где a - высота ребра;

b - ширина ребра;

c - расстояние между ребрами,

принимая во внимание, что за ноль принята неровность рабочей поверхности индуктора.

Авторы

Даты

1998-06-10—Публикация

1996-11-19—Подача