Предлагаемое изобретение относится к машиностроению, а именно, к восстановлению звездочек большого диаметра с крупными зубьями различного назначения с помощью наплавки, в частности звездочек транспортеров с предельным износом.

Известен способ восстановления зубчатых валов (см. авт. св. N 1488175, кл. B 23 P 6/00, B 23 K 9/04, БИ 23, 1989 г.), при котором удаляют все зубья, послойно наплавляют поверхность до требуемого диаметра и нарезают зубья.

Недостатком известного способа является то, что при восстановлении зубчатых колес больших диаметров потребуется большой расход наплавочного материала и значительные расходы электроэнергии, что повысит себестоимость восстановленных деталей.

При этом поверхность восстановленных известным методом зубьев имеет твердость 285 НВ, что недопустимо для крупнозубых колес из-за низкой контактной прочности.

Кроме того, методом дуговой наплавки невозможно получить наплавленный металл со стабильными свойствами, толщиной более 50 мм, из-за наличия неметаллических включений между слоями наплавленного металла.

За прототип выбран способ восстановления звездочек приводных цепей (см. патент RU N 2109614, кл. B 23 P 6/00, B 22 D 19/10, БИ 12, 1998 г.), заключающийся в частичном удалении зубчатого венца до чертежного диаметра делительной окружности с последующим восстановлением контура зацепления путем присоединения дополнительных элементов и восстановлением профиля зуба наплавкой, при этом после восстановления профиля зубья нагревают до 700 - 800oC, наносят слой шихты толщиной 4 - 6 мм из гранулированного твердого сплава и боросодержащего флюса и упрочняют поверхность флюса токами высокой частоты в течение 30 - 120 секунд.

Однако известным методом невозможно восстанавливать полностью изношенные зубья, что сужает технологические возможности способа при восстановлении крупногабаритных звездочек приводных цепей.

Задача предлагаемого изобретения - расширение технологических возможностей способа при восстановлении крупногабаритных звездочек приводных цепей с повышением их долговечности.

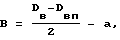

Поставленная задача достигается тем, что в известном способе восстановления крупногабаритных звездочек приводных цепей, заключающемся в удалении изношенных зубьев, изготовлении их новых заготовок в соответствии с количеством изношенных зубьев и присоединении их к основанию звездочки, причем по количеству изношенных зубьев изготавливают закладные элементы длиной, равной ширине зуба, присоединение их осуществляют путем последовательной приварки вначале к заготовкам зубьев по центру их основания, а затем к основанию звездочки по центру ее венца с образованием зазора, который заполняют путем сварки в глубокую разделку с двух сторон с переплавом закладных элементов, производят механическую зачистку и упрочнение контуров зубьев износостойким сплавом индукционной наплавкой в течение 1,5-2 мин, при этом высоту заготовки зуба "в" выбирают по формуле:

где Dв - диаметр выступов звездочки, мм;

Dвп - диаметр впадин звездочки, мм;

a - высота закладного элемента, мм.

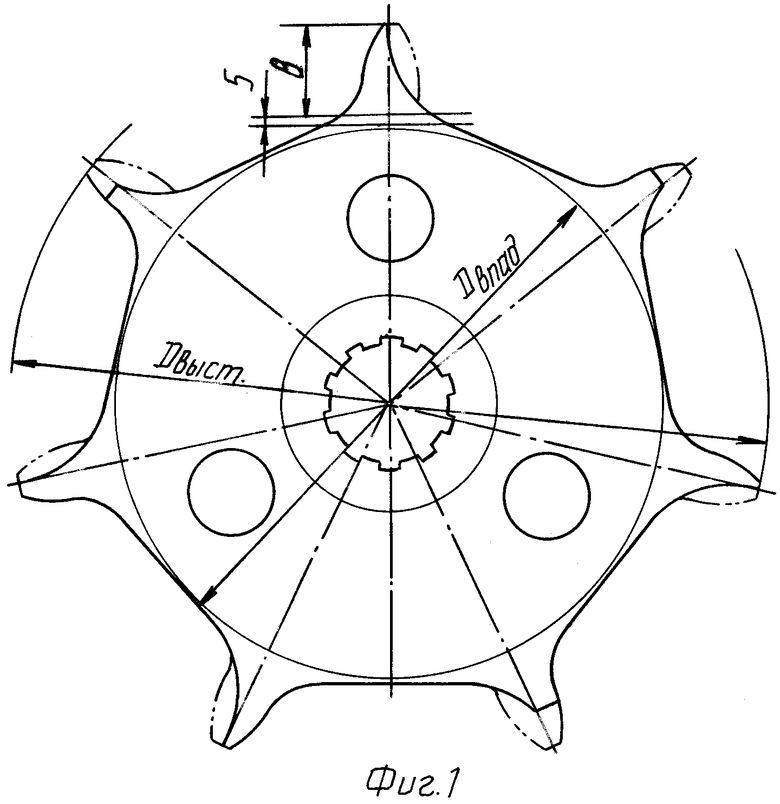

На чертеже изображена технология восстановления крупногабаритных зубчатых звездочек, где:

фиг. 1 - крупногабаритная зубчатая звездочка;

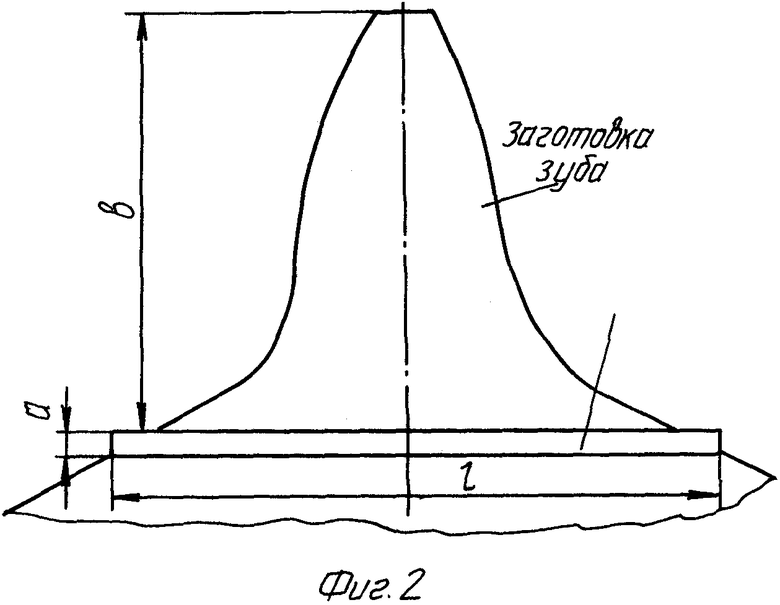

фиг. 2 - заготовка зуба с закладным элементом;

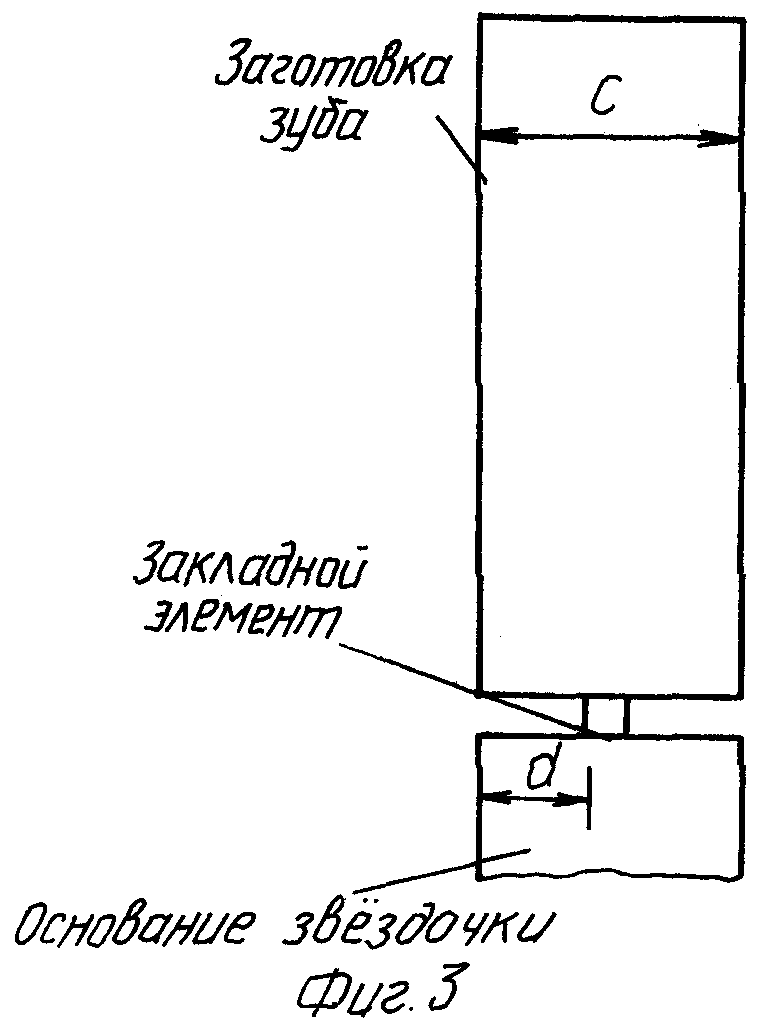

фиг. 3 - прихватка закладного элемента к заготовке зуба и основанию звездочки;

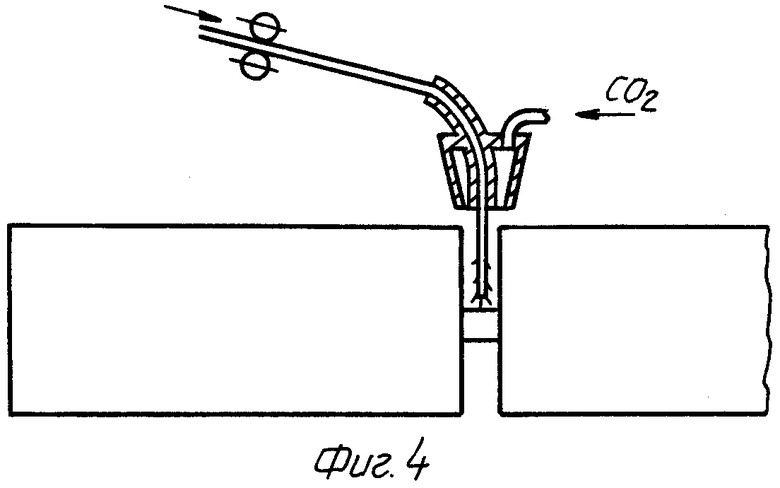

фиг. 4 - сварка в глубокую разделку;

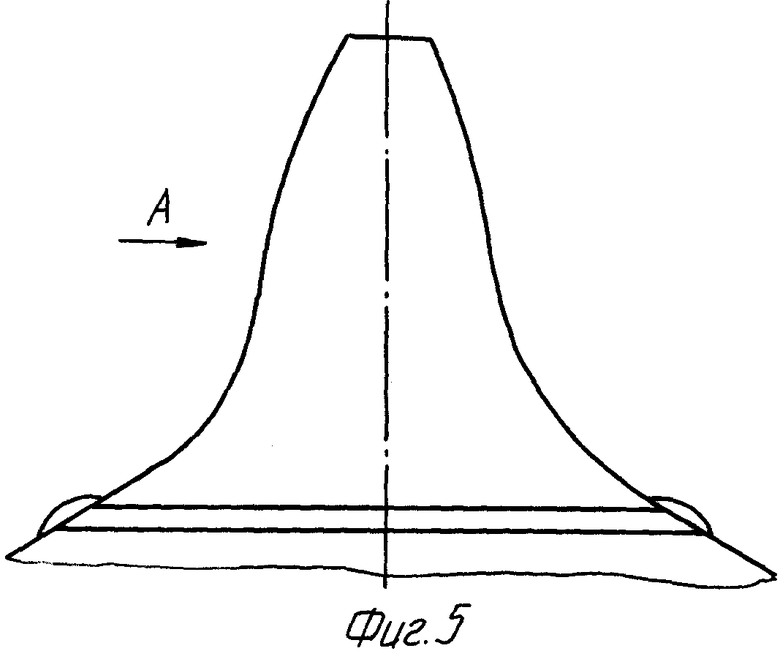

фиг. 5 - соединение зуба с основанием звездочки после сварки;

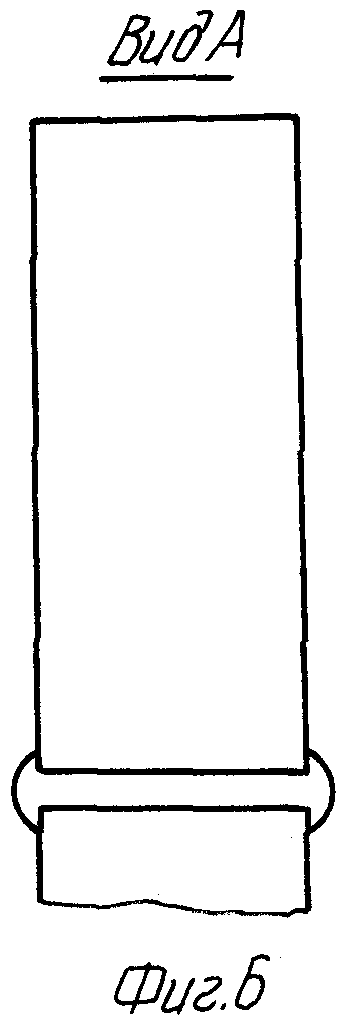

фиг. 6 - вид А;

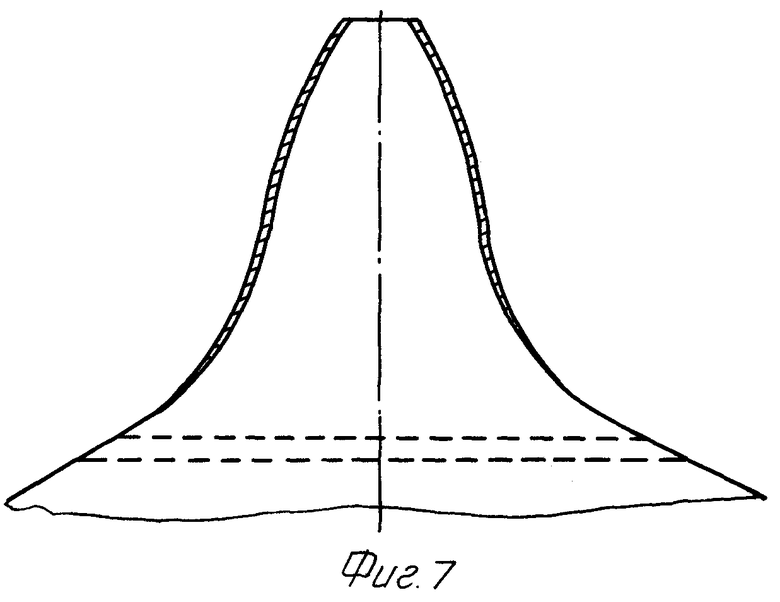

фиг. 7 - восстановление профиля зуба.

Способ осуществляется следующим образом.

При предельном износе или разрушении нескольких или всех зубьев звездочек последние укладывают на рабочий стол и с помощью воздушно-плазменной резки по шаблону срезают изношенные зубья по касательной к окружности впадин (см. фиг. 1). Эта касательная обязательно должна быть перпендикулярна радиальной оси расчетного профиля зуба.

Затем по шаблону вырезают необходимое количество новых зубьев. Для этого из проката, соответствующего по толщине венцу восстанавливаемой звездочки, проектируют расчетный профиль нового колеса, уменьшенный на 1,2 мм под индукционную наплавку по каждой стороне, и определяют высоту "в" из выражения:

где в - высота заготовки зуба, мм;

Dв - диаметр выступов звездочки, мм;

Dвп - диаметр впадин звездочки, мм;

а - высота закладного элемента, мм.

Далее готовят закладные элементы размером а • а мм из проката и длиной l, равной величине основания заготовки зуба (см. фиг. 2).

Затем к каждой заготовке по центру основания зуба прихватывают дуговой сваркой по закладному элементу на расстоянии d от края основания звездочки (см. фиг. 3). Потом противоположной стороной закладной элемент также приваривают к основанию звездочки, причем осевые линии заготовок должны совпадать с радиальными разметками на основании звездочки.

Затем основание звездочки с закрепленными посредством закладных элементов заготовками зубьев устанавливают на манипулятор, который снабжен делительной головкой и обслуживает установку для автоматической сварки в среде углекислого газа. С помощью этой установки производят (см. фиг. 4) сварку в глубокую разделку, заполняя переплавом зазор между основанием звездочки и заготовками зубьев звездочки с одной стороны. Потом переворачивают звездочку на манипуляторе, и зубья проваривают с другой стороны, обеспечивая глубину проплавления, соизмеримую с толщиной закладного элемента (см. фиг. 5, 6).

Выступающие за размеры чертежа сварные швы удаляют механической обработкой: фрезерованием или ручным шлифованием.

После этого звездочку устанавливают на вращатель специального манипулятора, с помощью которого упрочняют поверхности зубьев по рабочему контуру индукционной наплавкой. При этом индуктором греют зубья до температуры 700 - 800oC, а потом наносят слой шихты толщиной 4 - 5 мм, которая состоит из гранулированного твердого сплава и специального боросодержащего флюса. Предварительный нагрев дает возможность припекать шихту к поверхности звездочки, исключая ее ссыпание и улучшая распределение нанесенного износостойкого сплава по толщине слоя.

После нанесения шихты упрочняемую поверхность подводят под индуктор, питаемый от высокочастотного генератора мощностью 60 кВт и частотой 44 кГц, и упрочняют поверхность зуба в течение 1,5 - 2 минут. Шихта расплавляется и после кристаллизации сплава зуб звездочки выводят из-под индуктора и колесо поворачивают до установки следующей упрочняемой поверхности в горизонтальное положение. Приведенные выше операции повторяют до тех пор, пока не обработают все зубья.

Окончательный рабочий профиль звездочки обеспечивается зачисткой мелких неровностей шлифованием с использованием шлиф. машинок.

Пример.

Восстановлению подлежало ведущее колесо транспортера щебнеочистительной машины с тремя полностью разрушенными зубьями.

Исходные данные:

количество зубьев - z = 7;

диаметр выступов - Dв = 625 мм;

диаметр впадин - Dвп = 455 мм;

ширина звездочки - с = 40 мм.

Подлежащую восстановлению звездочку уложили на рабочий стол и установкой ВПР-120 (воздушно-плазменная резка) отрезали остатки трех зубьев по прямой линии, касательной к окружности впадин или перпендикулярно к оси зуба. Изготовили специальный шаблон, повторяющий геометрические параметры звездочки, и изготовили по нему три зуба с расчетной высотой:

и шириной 40 мм из листового проката ГОСТ 19903-74.

Затем из проката стали 45 (5 х 5) мм длиной l = 100 мм изготовили три закладных элемента, каждый из которых на расстоянии d = 17 мм сваркой прихватили вначале к заготовке зуба. После этого, горизонтально разместив на сварочном манипуляторе, звездочку провариваем в среде CO2 специальной сварочной головкой, зазор между зубом и основанием звездочки в глубокую разделку со скоростью сварки 20 м/час, при диаметре электрода в 1 мм, Iдуги = 140-150 А, Uдуги = 20-23 В. Заполнив переплавом зазор с одной стороны зубьев, переворачиваем звездочку и провариваем также сваркой в разделку противоположную сторону зубьев. Механически зачистили фрезой излишки на поверхности зубьев и приступили к упрочнению восстановленных зубьев посредством индукционной наплавки. Прогрели индуктором зубья до температуры 800oC и насыпали шихту толщиной 5 ± 0,5 мм, которая состоит из: сплава ПГ-С27 - 48%, сплава ПГ-12Н-01 - 32% и флюса П 1,5 - 20%.

Посредством генератора ВЧГ-9 произвели наплавку каждого зуба в течение 2 мин с каждой стороны до выравнивания контура звездочки.

Предложенный способ восстановления звездочек приводных цепей позволяет за счет введения закладных элементов между заготовками зубьев и основанием звездочки осуществлять в зазор между ними сварку в глубокую разделку, что дает возможность восстанавливать крупногабаритные звездочки, расширяя тем самым технологические возможности способа.

Кроме того, упрочнение звездочек износостойкими сплавами значительно повышает их долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОСАДОЧНЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ПОД ПОДШИПНИКИ | 2001 |

|

RU2206439C2 |

| СПОСОБ ЗАЩИТЫ И ВОССТАНОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ НАПЛАВКОЙ | 1998 |

|

RU2124975C1 |

| СПОСОБ ОДНОСТОРОННЕЙ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 1996 |

|

RU2110361C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| ПОЛУАВТОМАТ ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 2003 |

|

RU2250812C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1999 |

|

RU2154561C1 |

| СПОСОБ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ ДЕТАЛЕЙ | 1998 |

|

RU2138377C1 |

| СПОСОБ ИНДУКЦИОННО-МЕТАЛЛУРГИЧЕСКОЙ НАПЛАВКИ | 2000 |

|

RU2192947C2 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 1997 |

|

RU2120363C1 |

Изобретение может быть использовано при восстановлении звездочек больших размеров и крупных зубьев различного назначения с помощью наплавки, в частности звездочек транспортеров с предельным износом. По количеству изношенных зубьев изготавливают закладные элементы длиной, равной ширине зуба. Присоединение их осуществляется путем последовательной приварки вначале к заготовкам зубьев по центру их основания, а затем к основанию звездочки по центру ее венца с образованием зазора. Зазор заполняют путем сварки в глубокую разделку с двух сторон с переплавом закладных элементов. Производят механическую зачистку и упрочнение контуров зубьев износостойким сплавом индукционной наплавкой в течение 1,5 - 2 мин. Изобретение позволяет расширить технологические возможности способа и повысить долговечность восстанавливаемых деталей. 7 ил.

Способ восстановления крупногабаритных звездочек приводных цепей, включающий удаление изношенных зубьев, изготовление их новых заготовок в соответствии с количеством изношенных зубьев и присоединение их к основанию звездочки, отличающийся тем, что по количеству изношенных зубьев изготавливают закладные элементы длиной, равной ширине зуба, присоединение их осуществляют путем последовательной приварки вначале к заготовкам зубьев по центру их основания, а затем к основанию звездочки по центру ее венца с образованием зазора, который заполняют путем сварки в глубокую разделку с двух сторон с переплавом закладных элементов, производят механическую зачистку и упрочнение контуров зубьев износостойким сплавом индукционной наплавкой в течение 1,5 - 2 мин, при этом высоту заготовки зуба выбирают по формуле

где Dв - диаметр выступов звездочки, мм;

Dвп - диаметр впадин звездочки, мм;

а - высота закладного элемента, мм.

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗВЕЗДОЧЕК ПРИВОДНЫХ ЦЕПЕЙ | 1996 |

|

RU2109614C1 |

| СПОСОБ ИНДУКЦИОННОЙ НАПЛАВКИ | 0 |

|

SU271681A1 |

| Способ восстановления зубчатого венца колеса | 1975 |

|

SU534333A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| 0 |

|

SU332875A1 |

Авторы

Даты

2001-09-10—Публикация

2000-03-20—Подача