Изобретение относится к области обработки металлов давлением и касается получения прокаткой различных профилированных изделий в валках, в частности получение клиновидных профилей.

В настоящее время профилированные изделия получают в основном ковкой в бойках различной формы.

Недостатком этой технологии является ее циклический характер, обуславливающий низкую производительность процесса, а также низкое качество поверхности и недостаточную точность геометрических размеров.

Наиболее близким по технической сущности к заявленному техническому решению является способ прокатки профилированных изделий, включающий нагрев заготовки, подачу ее для деформации в один или несколько проходов валками, имеющий рабочий участок и зев, навстречу вращению валков в момент раскрытия зева. Недостатком известного способа прокатки является низкая точность геометрических размеров получаемого профиля и несовпадение получаемой формы профиля изделия с геометрией калибра.

Целью изобретения является повышение точности прокатываемых изделий и тем самым сокращение трудоемкости их дальнейшей обработки и повышение коэффициента использования металла.

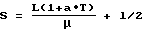

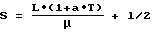

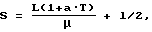

Поставленная цель достигается тем, что в способе, включающем нагрев заготовки, подачу ее для деформации в один или несколько проходов валками, имеющими рабочий участок и зев, навстречу вращению валков в момент раскрытия зева и деформирование валками в один или несколько проходов, согласно предложению, подачу заготовки в зев для деформации осуществляют с выходом ее торцевого сечения, задаваемого в валки последним, на расстоянии S от линии центров валков, определяемого из выражения ,

,

где L - длина заготовки после прокатки за один проход, мм;

a - коэффициент температурного расширения;

T - средняя температура нагрева заготовки, C;

l - длина очага деформации, мм;

μ - средний коэффициент вытяжки при прокатке,

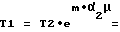

при этом деформирование осуществляют с нарастающим по длине обжатием. Кроме того, при прокатке клиновидного профиля используют двукратную заготовку, нагрев которой осуществляют с температурным градиентом от концов к середине по следующей зависимости:

T1 = T2•em•α•μ ,

где T1 - температура концов заготовки, oC;

T2 - температура средней части заготовки, oC;

m - тангенс угла наклона клиновидного профиля;

α - центральный угол участка калибра;

μ - средний коэффициент вытяжки при прокатке,

при этом деформирование начинают от середины длины двукратной заготовки и после получения окончательного профиля на одной части заготовки производят ее кантовку и прокатку второго ее конца.

Сопоставительный анализ заявляемого решения с прототипом показывает, что оно соответствует критериям новизны и изобретательского уровня и промышленно осуществимо. Заявленная совокупность отличительных признаков с признаками ограничительной части, приводящая к техническому эффекту, заключающемуся в повышении точности изделий, на данном уровне техники не является очевидной.

Подача заготовки перед прокаткой в валки на расстояние, большее или меньшее заданному, приводит к несоответствию профиля изделия заданному калибровкой валков. При прокатке клиновидной заготовки нарушение предлагаемого температурного градиента также приводит к снижению точности прокатываемого профиля, вследствие несоответствия между величинами степени деформации заготовки и сопротивления деформации металла на деформируемом участке.

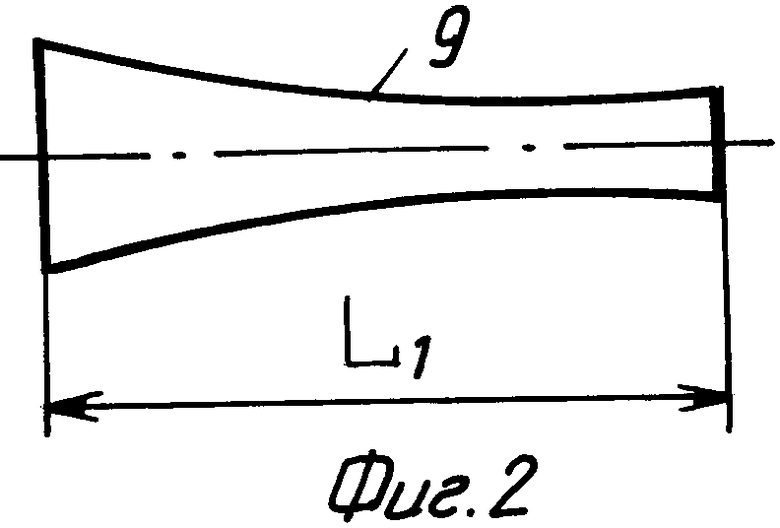

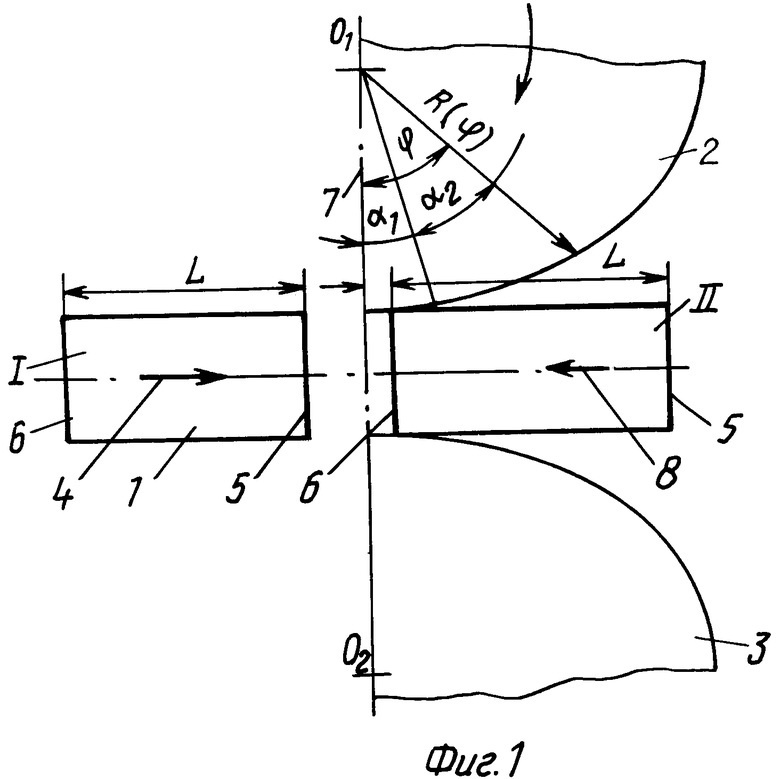

На фиг.1 показана операция подачи заготовки для осуществления деформации в валки; на фиг.2 - внешний вид профилированного изделия.

Заготовка 1 имеет длину L и расположена перед валками 2 и 3 в исходном положении 1 (фиг.1). Валки 2 и 3 вращают в направлении, указанном стрелками на фиг. 1. Направление подачи заготовки для деформации в валки показано стрелкой 4. Зев валков имеет центральный участок α1 , рабочий участок - центральный угол α2 и переменный радиус R = R(ϕ) . Заготовка имеет концы с торцевыми сечениями 5 и 6. Центры валков 01 и 02 соединяет линия 7. В момент окончания подачи заготовки для деформации в валки она занимает положение II на фиг. 1. В процессе деформации заготовка перемещается в направлении, указанном стрелкой 8. После деформации получают изделие длиной L1, большей L (фиг.2), с профилированной поверхностью 9.

Способ прокатки осуществляется следующим образом.

Заготовку 1 располагают перед валками 2 и 3, вращающимися навстречу ее подачи. В момент раскрытия зева валков заготовку подают в зев в направлении 4 до тех пор, пока ее торец не выйдет за линию центров валков 7 на расстояние S. Вращающиеся валки соприкасаются своей рабочей частью с поверхностью заготовки и осуществляют деформирование, при этом заготовка перемещается в направлении 8. После прокатки получают изделие длиной L1, большей первоначальной длины L, с профилированной негативно поверхности валков поверхностью 9 (фиг.2).

Пример. Прокатывали заготовки оправок для стана винтовой прокатки, имеющие форму конуса с образующей в виде кривой второго порядка. Прокатку осуществляли из заготовки диаметром 20 мм с обжатием по диаметру от 5 до 46% при 1189oC. Согласно формуле изобретения подачу заготовки в очаг деформации перед прокаткой осуществляли до выхода ее заднего торца, подаваемого в валки последним, на расстояние от линии центров валков, равное = 7581, 013/1,25+11,26=54,37

= 7581, 013/1,25+11,26=54,37

Длину очага деформации рассчитывали для прокатки заготовки валками диаметром 100 мм с средней величиной обжатия по диаметру 5,1 мм.

Отклонение геометрических размеров заготовки после прокатки от заданных не превышало 1,3 мм, т.е. 6,5%.

Для уменьшения величины отклонения геометрических размеров согласно способу осуществляли нагрев двукратной заготовки перед прокаткой с градиентом температуры от середины к краям. Температура середины заготовки составляла T2=1100oC. При этом температуру краев заготовки определяли по формуле 1100•e0,13x 0,28x1,46=1100•1,053=1158oC

1100•e0,13x 0,28x1,46=1100•1,053=1158oC

Тангенс угла наклона профиля составлял 0,13 (из соотношения разности диаметров оправки 20 мм и 10 мм к длине, равной 75 мм). Центральный угол калибра валка при радиусе валка 50 мм средней величины обжатия 8 мм составляет 0,28 радиана.

Средняя величина вытяжки при прокатке профиля равняется 1,46.

Нагрев заготовки согласно определенным значениям температуры проводили в индуктивном нагревателе. Температуру контролировали с помощью хромель-алюмелиевой термопары и фотопирометром.

Процесс прокатки осуществляется стабильно, без задержек с равномерным заполнением и освобождением очага деформации. Контроль геометрических размеров заготовок после прокатки подтвердил их высокое качество, несовпадение геометрических размеров с расчетным не превышало 0,9 мм, т.е. 4,7%.

Таким образом, реализация предлагаемого способа прокатки профилированных изделий позволяет достичь повышенной точности геометрических размеров и тем самым сократить трудоемкость их обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОКАТКИ КАТАНКИ | 1998 |

|

RU2148443C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ПРОКАТКИ ЛЕМЕШНОЙ ПОЛОСЫ | 1997 |

|

RU2106919C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ ИЗ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ КРУГЛОГО СЕЧЕНИЯ | 1998 |

|

RU2151657C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК КОРПУСОВ ДЛЯ БЕТОНОБОЙНЫХ И БРОНЕБОЙНЫХ СНАРЯДОВ | 2017 |

|

RU2659442C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ЗАГОТОВОК ИЗ ВЫСОКОПРОЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2204449C1 |

| Способ изготовления бесшовных труб диаметром менее 120 мм винтовой прокаткой | 2017 |

|

RU2635207C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС | 2001 |

|

RU2210446C2 |

| Способ получения буровой стали | 2016 |

|

RU2627081C1 |

Изобретение может быть использовано при прокатке клиновидных профилей. Заготовку нагревают, подают навстречу вращения валков с выходом торцевого сечения. Торец задают в валки последним на расстояние от линии центров валков. Расстояние определяют в зависимости от длины заготовки, средней температуры нагрева. Заготовку деформируют в один или несколько проходов с нарастающим по длине обжатием. При использовании двукратной заготовки нагрев проводят с определяемым из соответствующей зависимости температурным градиентом. Техническим результатом является повышение точности прокатываемых изделий и сокращение трудоемкости их дальнейшей обработки и повышение коэффициента использования металла. 1 з.п.ф-лы, 2 ил.

где L - длина заготовки после прокатки за один проход, мм;

a - коэффициент температурного расширения;

T - средняя температура нагрева заготовки, oC;

l - длина очага деформации, мм;

μ - средний коэффициент вытяжки при прокатке,

при этом деформирование осуществляют с нарастающим по длине обжатием.

T1 = T2•em•α•μ,

где T1 - температура концов заготовки, oC;

T2 - температура средней части заготовки, oC;

m - тангенс угла наклона клиновидного профиля;

α - центральный угол участка калибра;

μ - средний коэффициент вытяжки при прокатке,

при этом деформирование начинают от середины длины двукратной заготовки и после получения окончательного профиля на одной части заготовки производят ее кантовку и прокатку второго ее конца.

| Семенов Е.И | |||

| Ковка и объемная штамповка | |||

| - м.: Высшая школа, 1972, с.315 - 318. |

Авторы

Даты

1998-06-20—Публикация

1996-10-15—Подача