Изобретение относится к прокатному производству и может быть использовано при прокатке катанки на мелкосортных станах.

Известен способ прокатки катанки, включающий прокатку в черновых калибрах раската, подстуживание его до среднемассовой температуры 800 - 950oC со скоростью 1000oC/с и окончательную деформацию в чистовых калибрах (а.с. 1219181, кл. B 21 B 1/16, БИ N 11, 1986 г.).

Недостаток способа заключается в том, что в результате прокатки не достигается стабильность геометрии профиля по длине раската, в результате чего это может привести к отбраковке металла.

Наиболее близким аналогом предлагаемого способа является способ прокатки катанки, заключающийся в том, что в процессе прокатки раскат охлаждают до 800 - 950oC, а затем деформируют с величиной относительного обжатия не менее, чем на 10-15% по отношению к подстуженному сечению (а.с. N 492555, кл. C 21 D 1/02, 03.05.1977).

Недостатком способа является то, что головная и хвостовая части раската имеют большее уширение, чем средняя, в результате чего геометрические параметры готовой катанки по длине бунта имеют существенное расхождение. Если головной и хвостовой участки имеют соответствующие стандартам показатели овальности профиля, то средняя часть бунта имеет увеличенную овальность из-за утяжки профиля, что может привести к обработке или переводу металла в низший сорт.

Технический результат предлагаемого изобретения - устранение расхождения геометрических параметров катанки по длине бунта.

Технический результат достигается тем, что охлаждение начинают в момент, когда передний конец раската, начиная с зоны охлаждения, достигнет величины αп= αст/μc,

где αп - передний неохлаждаемый конец раската,

αст - длина прокатного стана,

μc - суммарная вытяжка после начала охлаждения,

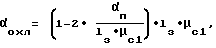

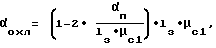

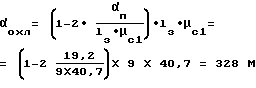

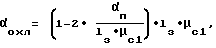

а заканчивают после достижения средней охлаждаемой части раската величины, равной

где αохл - длина средней охлаждаемой части раската, м, αп - передний неохлаждаемый конец раската, lз - длина заготовки, μc1 - суммарная вытяжка до начала охлаждения,

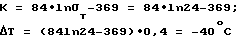

при этом величину охлаждения определяют из соотношения ΔT = K•ΔB, где ΔT - величина охлаждения, oC, ΔB - требуемое дополнительное уширение средней части раската, мм, K - коэффициент, учитывающий марку стали и определяемый по формуле K = 84•lnσт-369, где σт - базовый предел текучести (коэффициент K получен путем регрессионного анализа экспериментальных данных)

Способ осуществляют следующим образом. Охлаждающее устройство устанавливают в любом удобном межклетевом промежутке.

Задают заготовку в прокатный стан. После того, как передний конец заготовки прошел через охлаждающее устройство, начинают замерять его длину, как только передний конец достигнет величины αп= αст/μc, включают охлаждающее устройство и производят охлаждение катания до тех пор, пока длина охлаждающего участка не достигнет величины

затем производят отключение охлаждающей установки и оставшийся задний конец прокатывают без охлаждения. Величину охлаждения определяют в зависимости от марки стали.

Пример конкретного выполнения способа.

Прокатку катанки на ⊘ 6,5 мм из стали марки ст3 осуществляли на Магнитогорском металлургическом комбинате на 16-клетевом проволочном стане 250 N 2. Длина прокатываемой заготовки lз = 9 м, длина стана αст= 66,4 м. Охлаждающее устройство было установлено между 10 и 11 клетями.

После того, как передний конец раската прошел охлаждающее устройство, установленное за 10-й клетью стана и достиг конца, равного αп= αст/μc= 66,4/3,46 = 19,2 м, включали охлаждающее устройство (3,46 - это суммарная вытяжка после начала охлаждения, т.е. вытяжка в 11-16 клетях). Охлаждение производили до тех пор, пока длина охлаждаемого участка составила

суммарная вытяжка до начала охлаждения, т.е. с 1 по 10 клети. Затем охлаждающее устройство отключали и оставшийся задний конец прокатывали без охлаждения. Величину охлаждения выбирали по формуле  требуемое дополнительное уширение средней части раската, мм;

требуемое дополнительное уширение средней части раската, мм;

В результате прокатки был получен профиль со стабильной геометрией по всей его длине. Овальность его на всей длине колебалась в диапазоне 0,1 - 0,4 мм, что соответствует техническим требованиям и не приводит к отбраковке переднего и заднего концов раската.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ СТЕРЖНЕВОЙ ТЕРМОУПРОЧНЕННОЙ АРМАТУРЫ | 2004 |

|

RU2254179C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОЙ КАТАНКИ ДЛЯ ИЗГОТОВЛЕНИЯ АРМАТУРНОГО ПРОКАТА ПЕРИОДИЧЕСКОГО ПРОФИЛЯ ДЛЯ АРМИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2009 |

|

RU2394923C1 |

| СПОСОБ ПРОКАТКИ ТОЛСТЫХ ЛИСТОВ | 1997 |

|

RU2121896C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2268793C1 |

| СПОСОБ ПРАВКИ ТОНКОЙ ПОЛОСОВОЙ СТАЛИ | 2001 |

|

RU2200068C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ПОЛОС | 1993 |

|

RU2044580C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ПОЛОСЫ ТРУБНЫХ МАРОК СТАЛИ | 2008 |

|

RU2393933C1 |

| ЯЩИЧНЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ЗАГОТОВОК | 1997 |

|

RU2152276C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОУГЛЕРОДИСТОЙ ХОЛОДНОКАТАНОЙ ПОЛОСОВОЙ СТАЛИ | 1999 |

|

RU2147943C1 |

Изобретение относится к прокатному производству и может быть использовано при прокатке катанки на мелкосортных станах. Охлаждению подвергают средний участок раската. Охлаждение металла в процессе прокатки начинают в момент, когда длина переднего неохлаждаемого конца раската достигнет величины αп= αст/μc, где αп - длина переднего неохлаждаемого конца раската, м; αст - длина стана, м; μc - суммарная вытяжка после начала охлаждения. Заканчивают охлаждение после достижения длиной охлаждаемой части раската величины αохл= [1-2•(αп/lз•μc1)]•lз•μc1, где αохл - длина средней охлаждаемой части раската, м; lз - длина заготовки, м; μc1 - суммарная вытяжка до начала охлаждения. При этом величину охлаждения определяют из соотношения ΔT = K•ΔB, где ΔT - величина охлаждения, °С; ΔB - требуемое дополнительное уширение средней части раската, мм; К - коэффициент, учитывающий марку стали и определяемый по формуле K = 84•lnσт-369, где σт - базовый предел текучести. Изобретение позволяет получить катанку со стабильной геометрией профиля по всей длине раската и значительно снизить отсортировку металла в низший сорт.

Способ прокатки катанки, включающий прокатку и охлаждение в процессе прокатки, отличающийся тем, что охлаждают средний участок раската, охлаждение начинают в момент, когда длина переднего неохлаждаемого конца раската достигнет величины

где αп - длина переднего неохлаждаемого конца раската, м;

αст - длина прокатного стана, м;

μc - суммарная вытяжка после начала охлаждения,

и заканчивают после достижения длиной охлаждаемой части раската величины

где αоxл - длина средней охлаждаемой части раската, м;

lз - длина заготовки, м;

μc1 - суммарная вытяжка до начала охлаждения,

при этом величину охлаждения определяют из соотношения

ΔT = K•ΔB,

где ΔT - величина охлаждения, oС;

ΔB - требуемое дополнительное уширение средней части раската, мм;

К - коэффициент, учитывающий марку стали и определяемый по формуле K = 84•lnσт-369, σт - базовый предел текучести.

| Способ обработки катанки | 1971 |

|

SU492555A1 |

| RU 95101447 A1, 10.03.1997 | |||

| Способ прокатки | 1984 |

|

SU1219181A1 |

| Цифровое устройство для управления трехфазным широтно-импульсным инвертором | 1987 |

|

SU1576944A1 |

| ОПТИЧЕСКОЕ ВОЛОКНО МАЛОГО ДИАМЕТРА | 2014 |

|

RU2656277C2 |

Авторы

Даты

2000-05-10—Публикация

1998-08-20—Подача