Изобретение относится к способу и устройству для сварки продольных швов фасонных труб на установке для сварки труб, соединенной для регулирования процесса с процессором установки, на которую подается труба со стыковым швом, сформованная на формовочном стане из металлической полосы непосредственно в линии или обработанная давлением труба со стыковым швом по меньшей мере из одного листа металла, в частности, для высокочастотной сварки продольного шва или продольных швов, причем машина для сварки труб оснащена средством для измерения температуры, действующей в самом узком месте сварной точки, которую занимают кромки листа металла трубы со стыковым швом, прижимающиеся друг к другу посредством роликов с образованием сужающегося зазора V-образной формы.

Изготовление трубы со стыковым швом из полосы в несколько последовательных этапов известно, например, из US 2110378 A. Из DE 4215807 С2 стал известен выполненный рамочным способом трубогибочный или трубоформовочный пресс, с помощью которого лист металла обрабатывается давлением.

Независимо от того, каким способом изготовления произведена труба со стыковым швом или же, например, шлицевая фасонная труба с прямоугольным или квадратным поперечным сечением, сварка требует особой тщательности, а сварная точка, которая должна находиться вблизи точки слияния вершины или точки пересечения противолежащих кромок металлического листа с V-образным зазором, требует постоянного наблюдения. Для этого на практике при сварке продольных швов труб используются исключительно пирометры (см. фирменный проспект «optris infrared thermometers»).

В проспекте описываются другие случаи применения пирометров при обработке или изготовлении горячих продуктов, такие как при непрерывном литье, ковке, разливке в изложницы и т. п. При транспортировке расплавленной стали в ковшах определение самых горячих мест на наружной стенке ковша или резервуара описывается посредством тепловых видеокамер.

Пирометры, используемые при сварке продольных швов, обеспечивают регистрацию температуры, и если она изменяется, то, например, в одной из машин для высокочастотной сварки продольных швов мощность или степень сваривания или положение индуктора могут настраиваться на противодействие дефектам сварки.

Однако, как удалось установить в ходе опытов, при сварке продольных швов возникают не только колебания температуры, но и миграция сварной точки в горизонтальном и вертикальном направлениях, т. е. вперед, назад или вверх и вниз.

В основу изобретения положена задача создания способа и устройства вышеупомянутого типа, с помощью которых сварка продольных швов труб со стыковым швом может быть оптимизирована.

Эта задача с помощью способа согласно изобретению решается за счет того, что температурные колебания, а также миграция сварной точки определяются с помощью тепловой видеокамеры, направленной на вершину V-образного зазора, совпадающего с образующимся продольным швом, причем непрерывно измеряемые данные обрабатываются в процессоре установки для регулирования процесса сварки таким образом, чтобы сварная точка со своим самым горячим действием постоянно находилась в одном и том же положении.

Таким образом, для повышения качества сварного шва и устранения указанных недостатков для измерения температуры организуется непосредственное наблюдение за процессом с помощью тепловой видеокамеры, целенаправленно позиционированной на удалении примерно 80 см от области сварки, причем тепловая видеокамера может наблюдать также за всей окружающей средой, например в поле измерения 310Ч230 мм, и тем самым распознавать смещение сварной точки. Стабильные результаты измерения с помощью (инфракрасной) тепловой видеокамеры через процессор установки используются для регулирования, так что благодаря замкнутому контуру регулирования процесс сварки регулируется с помощью точно устанавливаемого положения самой горячей сварной точки.

Непрерывное измерение с высоким разрешением, например 30 снимков в минуту, одновременно обеспечивает обратную связь с постом управления установкой или машиной для сварки с выводом информации для оператора на экран. Оператор может незамедлительно распознать «непровар» или сигнал дефекта. Кроме того, результаты измерения могут храниться в процессоре и анализироваться или использоваться для управления качеством при последующих процессах сварки с учетом соответствующих производственных условий или записываться и документироваться для контроля или подтверждения качества.

Устройство, в частности, для осуществления способа согласно изобретению предусматривает, чтобы в машине для сварки труб для регистрации сварной точки тепловая видеокамера была направлена на область между средствами сварки. Эта камера в варианте осуществления изобретения успешно экранирована от воздействий окружающей среды от сварочных роликов электродами машины для сварки труб.

Тепловая видеокамера позиционирована и экранирована таким образом, чтобы она не подвергалась воздействию сильного электромагнитного поля, а также воздействиям окружающей среды, таким как туман, влага или жара. Воздействия окружающей среды обезвреживаются за счет того, что, например, верхние ролики выполнены с эмульсионно-отталкивающими средствами, и/или предусмотрены средства, выдувающие или отсасывающие водяной пар или туман, или что к роликам, направляющим трубу со стыковым швом в машине для сварки, охлаждающая эмульсия подводится с обратной стороны относительно направления движения продукта.

Другие подробности и признаки изобретения вытекают из формулы изобретения и последующего описания примера выполнения, изображенного на чертежах, на которых

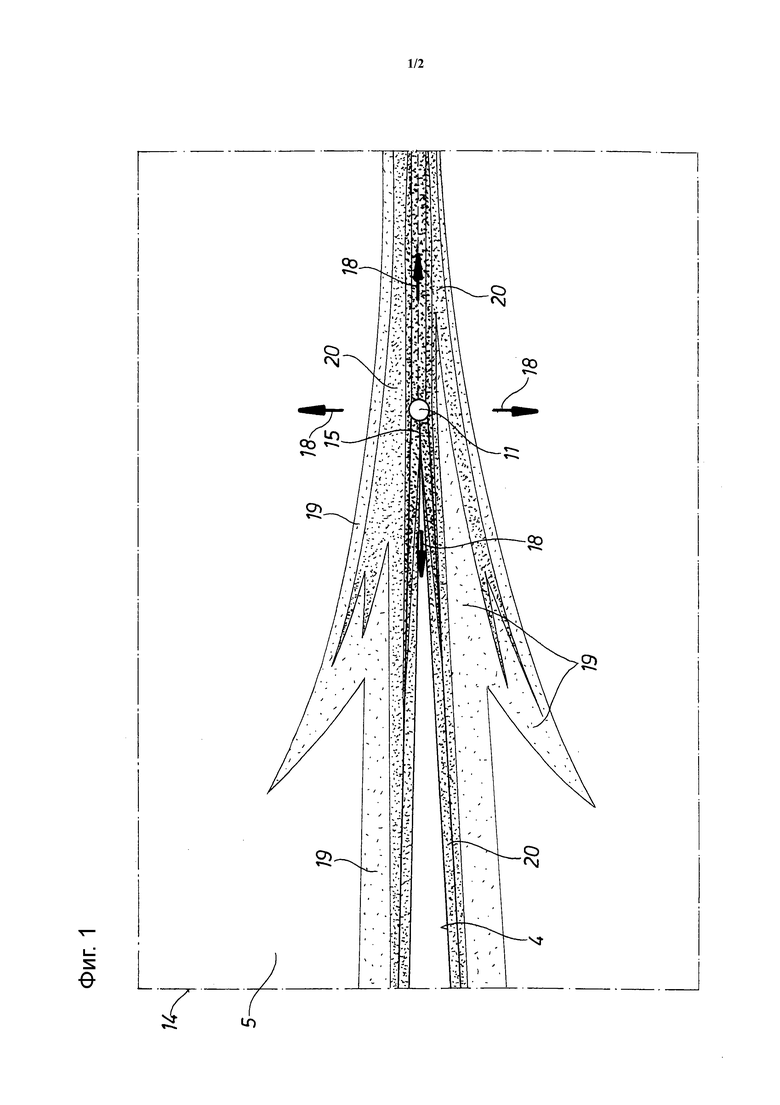

фиг. 1 изображает в качестве частного варианта отснятый с помощью тепловой видеокамеры сливающийся V-образный зазор трубы со стыковым швом при сварке трубы с продольным швом с воспроизведением там (самой горячей) температуры сварной точки, а

фиг. 2 - схематически в качестве частного варианта установки для сварки труб частичный разрез машины для сварки труб с установленной там и направленной в сварную точку тепловой видеокамерой, показывающей на фиг. 1 примерно в области задних роликов поле измерения, обозначенное большим прямоугольником.

От установки (с индукционной и кондукционной высокочастотной сваркой) для высокочастотной сварки продольных швов труб, которая при изготовлении труб с продольным швом, таких как высококачественные нефтяные или газовые трубы с диаметром в диапазоне 10-40 мм, а также с толщинами стенок до 4 мм из катаных металлических полос, обычно включающей участок подготовки полосы, спиральный накопитель полосы, формовочный стан или участок предварительной формовки, машину для сварки труб и устройство для резки труб, на фиг. 2 изображен схематично частичный разрез только концевого участка машины 1 для сварки труб.

На фиг. 2 изображена частичная длина трубы со стыковым швом из металлической полосы со все более сужающимся V-образным зазором, последовательно обрабатываемой давлением с помощью предусмотренных в устройстве вертикальных и горизонтальных валков или роликов 2а и 2b, следующих друг за другом, вошедшей в машину 1 для сварки труб в направлении движения продукта по стрелке 3. Как показано в точках измерения 6а, 6b, определяется угол сужающегося V-образного зазора, и его форма в виде результатов измерений вводится в процессор 7 установки или подобный ему анализатор. Точка пересечения или вершина V-образного зазора находится между валками или роликами 8 рамы для сварки с размещенными в ней средствами сварки 9.

Для контроля и оптимизации сварки продольных швов, в частности места самой горячей сварной точки 11 (см. фиг. 1), в машине 1 для сварки труб установлена тепловая видеокамера 12, экранированная от воздействий окружающей среды. Последняя в направлении стрелки 13 прицельно направлена на вершину V-образного зазора 4 и может там, с одной стороны, регистрировать довольно большое поле 14 измерения и в ней, с другой стороны, самую горячую область 15, а также, в частности, и положение самой горячей сварной точки 11. Непрерывно измеряемые данные передаются для управления процессом сварки и для анализа результатов измерений в процессор 7 установки, который, как также показано стрелками, соединен с постом 16 управления для индикации, например, замкнутого контура регулирования, а также появляющихся дефектов и с банком 17 данных с записанными там, например, сравнительными данными текущего и/или предыдущего процесса изготовления.

На фиг. 1 при явном увеличении воспроизведено поле 14 измерения тепловой видеокамеры, причем более холодная область 19 обозначена меньшим скоплением точек, более горячая область 20 - несколько большим скоплением точек, а самая горячая область 15 - еще большим скоплением точек. Нанесенные стрелки 18 показывают направление неизбежной миграции самой горячей сварной точки 11 в процессе сварки вперед, назад, а также вверх и вниз. Благодаря контролю и обмену данными сварка продольных швов в замкнутом контуре регулирования регулируется таким образом, что самая горячая сварная точка 11, как показано на фиг. 1, постоянно находится в одном и том же оптимальном положении.

Перечень позиций

1 машина для сварки труб

2а вертикальный ролик/валок

2b горизонтальный ролик/валок

3 стрелка направления движения продукта

4 V-образный зазор

5 труба со стыковым швом

6а точка измерения изменения угла

6b точка измерения изменения угла

7 процессор установки

8 ролик/валок

9 средство сварки

10 готовая труба с продольным сварным швом

11 самая горячая сварная точка

12 тепловая видеокамера

13 направляющая стрелка

14 поле измерения

15 самая горячая область

16 пост управления

17 банк данных

18 стрелка направления миграции

19 более холодная область

20 более горячая область

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства электросварных прямошовных труб | 2023 |

|

RU2827008C1 |

| СПОСОБ АВТОМАТИЧЕСКОЙ ДУГОВОЙ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ ПОЛОС И ТРУБНЫХ ЗАГОТОВОК В НЕПРЕРЫВНЫХ АГРЕГАТАХ | 2008 |

|

RU2378090C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПИРАЛЬНО-ШОВНЫХ ТРУБ | 2011 |

|

RU2476283C1 |

| СПОСОБ СВАРКИ ЭМАЛИРОВАННЫХ ТРУБ | 2001 |

|

RU2202457C1 |

| Поточная линия для производства сварных термоупрочненных труб | 1977 |

|

SU659222A1 |

| Способ дуговой сварки неплавящимся электродом | 1981 |

|

SU1183320A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ, ПОЛУЧАЕМЫХ КОНТАКТНОЙ СВАРКОЙ СОПРОТИВЛЕНИЕМ, ИМЕЮЩИХ УЛУЧШЕННЫЕ ХАРАКТЕРИСТИКИ СВАРНЫХ ШВОВ | 2006 |

|

RU2417851C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2012 |

|

RU2510784C1 |

| СПОСОБ ОБРАЗОВАНИЯ СТЫКОВЫХ СВАРНЫХ ШВОВ НА ТРУБАХ | 2005 |

|

RU2300451C2 |

| Способ гибридной лазерно-дуговой сварки толстостенных труб | 2022 |

|

RU2787195C1 |

Изобретение может быть использовано для сварки продольных швов фасонных труб. На сварочную установку, в частности для высокочастотной сварки продольного шва, подают трубу со стыковым швом, сформованную на формовочном стане из металлической полосы непосредственно в линии или полученную давлением по меньшей мере из одного листа металла. Формируют стыковой продольный шов посредством роликов (8), обеспечивающих прижатие соединяемых кромок свариваемой трубы друг к другу с образованием сужающегося зазора V-образной формы. Осуществляют контроль сварной точки (11) в самом узком месте кромок стыкового шва посредством тепловой видеокамеры (12), направленной на вершину V-образного зазора. Непрерывно измеряют температурные колебания сварной точки с самой высокой температурой и определяют ее миграцию в вертикальном и горизонтальном направлении. Полученные данные обрабатывают в процессоре (7) и регулируют параметры сварки из условия постоянного удержания упомянутой сварной точки в одном и том же положении. Изобретение обеспечивает оптимизацию процесса сварки для получения сварного шва высокого качества. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ высокочастотной сварки продольных швов фасонных труб, включающий подачу на соединенное с процессором устройство для сварки трубы, сформованной на формовочном стане из металлической полосы непосредственно в линии или полученной давлением по меньшей мере из одного листа металла, формирование стыкового продольного шва или продольных швов посредством роликов, обеспечивающих прижатие соединяемых кромок свариваемой трубы друг к другу с образованием сужающегося зазора V-образной формы, и контроль сварной точки в самом узком месте кромок стыкового шва посредством тепловой видеокамеры, направленной на вершину V-образного зазора, отличающийся тем, что контроль упомянутой сварной точки осуществляют путем непрерывного измерения температурных колебаний сварной точки с самой высокой температурой и определения ее миграции в вертикальном и горизонтальном направлении, при этом полученные данные обрабатывают в процессоре и регулируют параметры сварки из условия постоянного удержания упомянутой сварной точки в одном положении.

2. Установка для высокочастотной сварки продольных швов фасонных труб, содержащая средства подачи трубы, сформованной на формовочном стане из металлической полосы непосредственно в линии или полученной по меньшей мере из одного листа металла, устройство для сварки, включающее средство формирования стыкового продольного шва или продольных швов, выполненное в виде роликов, обеспечивающих прижатие соединяемых кромок свариваемой трубы друг к другу с образованием сужающегося зазора V-образной формы, средства сварки и тепловую видеокамеру для контроля сварной точки в самом узком месте кромок стыкового шва, соединенную с процессором, отличающаяся тем, что тепловая видеокамера смонтирована с возможностью непрерывного измерения температурных колебаний сварной точки с самой высокой температурой и определения ее миграции в вертикальном и горизонтальном направлении, а процессор выполнен с возможностью регулирования параметров сварки из условия постоянного удержания упомянутой сварной точки в одном положении.

3. Установка по п. 2, отличающаяся тем, что тепловая видеокамера оснащена средством ее экранирования от воздействий окружающей среды.

| ВЕНТИЛЬ | 2001 |

|

RU2210695C2 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| 0 |

|

SU200060A1 | |

| Способ сварки труб токами высокой частоты | 1973 |

|

SU472716A1 |

| DE 2850978 A1, 22.05.1980. | |||

Авторы

Даты

2017-01-20—Публикация

2013-04-17—Подача