Изобретение относится к области упрочнения деталей, изготовляемых их жаропрочных материалов, и может быть осуществлено на предприятиях, производящих газотурбинные двигатели.

В настоящее время для повышения усталостной прочности деталей из жаропрочных сплавов используются методы поверхностного пластического деформирования, в частности упрочнение микрошариками [1].

Эти методы основаны на деформационном упрочнении (наклепе) поверхностного слоя, следствием которого является наведение сжимающих остаточных напряжений. Однако при высоких температурах наклеп приводит к неблагоприятным последствиям в связи с тем, что он интенсифицирует процессы окисления и испарения некоторых легирующих элементов с поверхности, а также дораспад твердого раствора с последующим охрупчиванием поверхностного слоя. Кроме того, наклеп содействует резкому возрастанию диффузионной подвижности атомов, ускоряющей процессы возврата и рекристаллизации. По этим причинам в процессе эксплуатации относительно быстро теряется эффект упрочнения, что ограничивает срок службы деталей.

Известен способ модернизированной термообработки для повышения низкоциклической высокотемпературной усталостной прочности литейного никелевого сплава [2].

Цель изобретения - разработка такого способа формирования на поверхности детали благоприятного напряженного состояния, при котором практически исключается возникновение наклепа и эффект повышения сопротивляемости усталостному разрушению при высоких температурах проявляется только за счет благоприятного влияния остаточных напряжений сжатия.

Эта цель достигается тем, что в предлагаемом способе, заключающемся в нагреве любым методом поверхности детали до температуры начала термопластических деформаций с последующим интенсивным охлаждением, отличающийся тем, что создает большие градиенты температур на поверхности путем интенсивного охлаждения нагретых деталей жидкостью под давлением, причем температура нагрева детали значительно ниже фазовых переходов и структурных изменений.

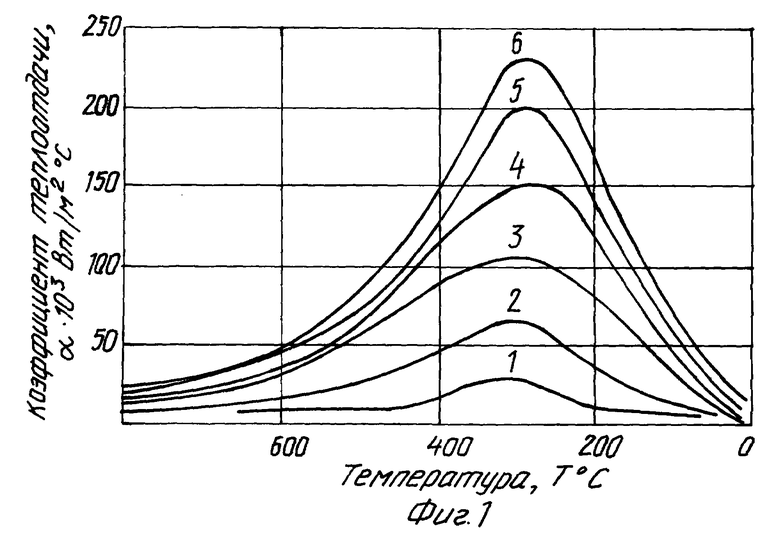

При резком охлаждении в поверхностном слое возникают термопластические деформации, в результате которых после остывания детали возникают остаточные напряжения сжатия. При этом возникающие остаточные деформации не превосходят величины δ = 0,4 - 0,5% относительного удлинения. Однако, как это следует из теоремы Генки, они достаточны для формирования остаточных напряжений на уровне предела текучести упрочняемого материала. При упрочнении методами поверхностного пластического деформирования относительные деформации достигают величин δ = 10-15% и более.

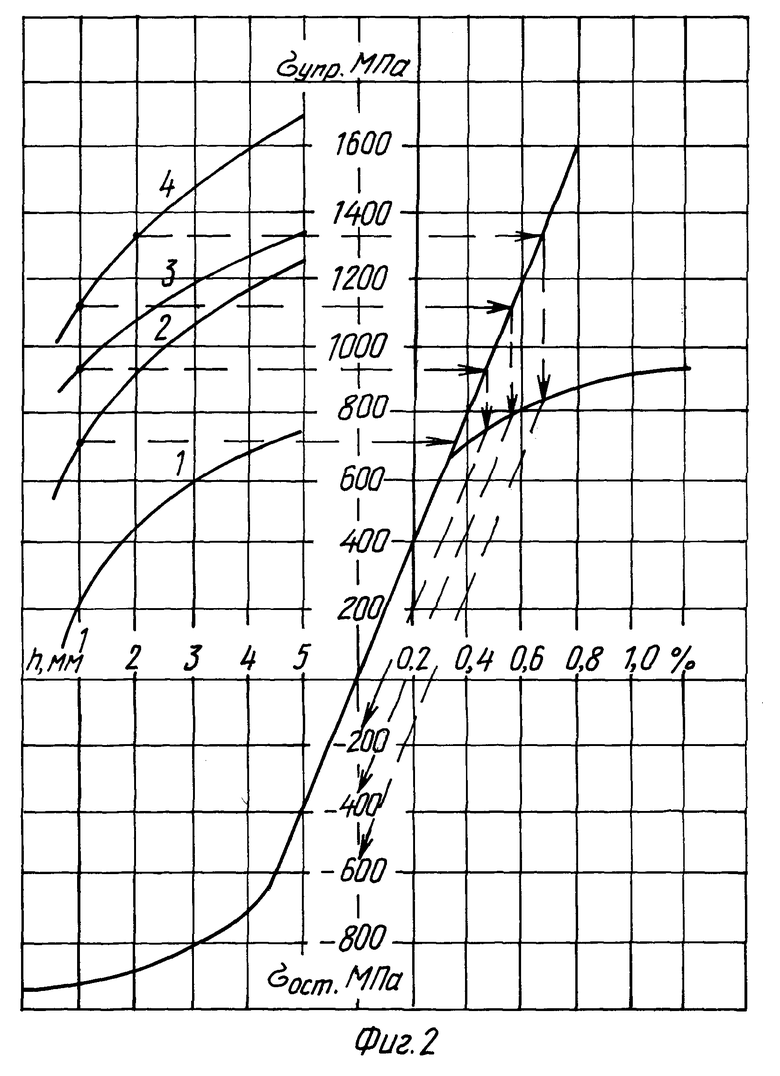

Формирование остаточных напряжений в большей степени зависит от скорости отвода теплоты от упрочняемой поверхности, которая определяется коэффициентом теплоотдачи. При термоупрочнении жаропрочных сплавов он должен быть не ниже ( α = 1,5 • 10 - 2,5 • 10) • 104 Вт/м2 • oC, что достигается высоконапорным душевым охлаждением. При более низких коэффициентах α = (1-3) • 104, которые характерны для хорошо циркулируемой проточной воды, наведение эпюры сжимающих остаточных напряжений возможно лишь на материалах, предел текучести которых не превышает величины σт = 300 - 350 МПа.

На рис. 1 приведены значения коэффициента α для жаропрочных сплавов в зависимости от давления, откуда следует, что необходимые значения α могут быть получены только при давлении охлаждаемого душа P ≥ 4 атм.

На рис. 2 выполнено графическое построение, позволяющее определить остаточные напряжения, возникающие в зависимости от температуры нагрева, давления, толщины детали для жаропрочного сплава ЖС6-У. Номограмма построена на основании соответствующих аналитических решений. Как следует из рассмотрения этой номограммы толщина детали, особенно в области h = 0,5-2,0 мм имеет решающее значение при наведении остаточных напряжений необходимого уровня, формирование которых возможно при нагреве T≥600oC и охлаждении душевым способом при P > 4 атм. Изложенное имеет немаловажное значение при упрочнении лопаток газовых турбин, у которых толщина выходных кромок h ≤ 1,0 мм.

В качестве иллюстрации эффективности предлагаемого способа ниже приводится результаты сравнительных исследований.

1. Усталостные испытания на плоских алитированных образцах из сплава ЖС6-У при асимметрии цикла равном σm = 200 МПа и температуре испытания 900oC после термоупрочнения на режиме: T = 750oC, P = 5 атм, показали повышение предела выносливости на 50-60%.

2. Лопатки турбины из сплава ЖС6К-ВИ изготовленные литьем с направленной кристаллизацией после упрочнения на режиме T = 750oC, P = 4 атм, испытанные при T = 20oC на базе N = 2•107 циклов, показали повышение выносливости на 60% с σ-1 = 200 МПа до  = 320 МПа.

= 320 МПа.

3. Термоупрочнение лопаток на режиме: T = 600oC, P = 5 атм, из сплава ЭИ437Б на базе N = 2•107 циклов показало повышение выносливости на 33% ( с σ-1 = 210 МПа до σ-1 = 280 МПа). После наработки в составе изделия в течение τ = 10000 ч предел выносливости исходных термоупрочненных лопаток увеличился до σ-1 = 300 МПа, т.е. вырос на 43%.

4. Остаточные напряжения, наведенные при термопластическом упрочнении при повышенных температурах, относительно устойчивы. Образцы из сплава ЖС6Ф упрочнялись микрошариками и термопластическим упрочнением. Испытания при T= 950oC в среде аргона показали, что после упрочнения микрошариками исходные остаточные напряжения σ0 = -1100 МПа через τ = 50 ч выдержки практически полностью релаксировали ( σ0 = - 100 МПа ). Соответственно остаточные напряжения после термоупрочнения и выдержки в течение τ = 100 ч снизились с σ0 = -800 МПа до σ0 = -550 МПа, т.е. на 30%, оставаясь на этом уровне в дальнейшем.

Устойчивое напряженное состояние в процессе эксплуатации изделия в подповерхностном слое формирует зону переплетенных дислокаций, которая служит барьером против последующих дислокационных процессов, приводящих к образованию первоначальных очагов разрушения. По этой причине усталостные характеристики упрочненных деталей с течением времени могут даже возрасти.

Источники информации, принятые во внимание при экспертизе:

1. Н. Д. Кузнецов, В.И. Цейтлин. Эквивалентные испытания газотурбинных двигателей. - М.: Машиностроение, 1976, 210 с.

2. (JP56 - 3903A (Кавасаки Дзюкой К.К.), 27.01.81, C 22 F 1/10, C 22 C 19/03, C 22 C 19/05, реферат).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ДЕТАЛЕЙ | 2009 |

|

RU2449878C2 |

| СПОСОБ ТЕРМОПЛАСТИЧЕСКОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ | 2009 |

|

RU2411303C1 |

| Способ комплексного упрочнения | 2002 |

|

RU2224816C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТОРА ЛОПАТОЧНОЙ МАШИНЫ | 1991 |

|

RU2047464C1 |

| СПОСОБ ФОРМИРОВАНИЯ ДИСКРЕТНОГО НАПЛАВОЧНОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2420610C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ЛОПАТОК ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2424887C2 |

| СПОСОБ ФОРМИРОВАНИЯ НАНОКРИСТАЛЛИЧЕСКОГО ПОВЕРХНОСТНОГО СЛОЯ НА ДЕТАЛЯХ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ (варианты) | 2016 |

|

RU2640687C1 |

| СПОСОБ УПРОЧНЕНИЯ ЛОПАТОК БЛИСКА ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2018 |

|

RU2685893C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПЛАВЛЕННОГО ПОКРЫТИЯ НА ПЕРЕ ЛОПАТКИ ТУРБОМАШИНЫ | 2009 |

|

RU2434973C2 |

| СПОСОБ УПРОЧНЕНИЯ АБРАЗИВНЫХ КРУГОВ | 1995 |

|

RU2113341C1 |

Изобретение относится к металлургии. Способ повышения циклической прочности деталей газотурбинных двигателей из жаропрочных сплавов на основе никеля включает нагрев детали выше 600oC, но ниже температуры фазовых переходов и последующее интенсивное охлаждение нагретой детали со скоростью отвода теплоты, обеспечивающей достижение коэффициента теплоотдачи α не менее (1,5•10 - 2,5•10)•104 Вт/м2•oC. Охлаждение может быть проведено жидкостью под давлением, причем давление может соответствовать 5-6 атм. Изобретение позволяет повысить усталостные характеристики газотурбинных двигателей. 2 з. п.ф-лы, 2 ил.

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ термической обработки жаропрочных сплавов на основе никеля | 1975 |

|

SU564364A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 0 |

|

SU393325A1 |

| Метражно-заверточный автомат для намотки и упаковки перфорированной кинопленки | 1959 |

|

SU130342A1 |

| US 4155780 C, 22.05.79 | |||

| DE 1923524 A, 21.11.74 | |||

| СПОСОБ ПРОИЗВОДСТВА ПУЦЦОЛАНОВ, СИНТЕТИЧЕСКИХ ДОМЕННЫХ ШЛАКОВ, БЕЛИТНЫХ ИЛИ АЛИТНЫХ КЛИНКЕРОВ, А ТАКЖЕ ЧУГУННЫХ СПЛАВОВ ИЗ ОКИСНЫХ ШЛАКОВ, А ТАКЖЕ УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2146716C1 |

Авторы

Даты

1999-12-20—Публикация

1996-07-09—Подача