Изобретение относится к оборудованию для сборки и электронно-лучевой сварки кольцевых стыков крупногабаритных обечаек из алюминиевых сплавов с локальным вакуумированием зоны сварки и может быть использовано в космической, авиационной, транспортной, химической отраслях промышленности.

Известна установка для электронно-лучевой сварки, содержащая подключенную к вакуумной станции вакуумную камеру туннельного типа с двумя откатывающимися в плоскости разъема крышками. Вдоль вакуумной камеры с противоположных ее сторон на рельсовых путях установлены две автономные тележки, на которых размещены крыши, рабочие столы, манипуляторы, электромеханические комплексы для перемещения электронно-лучевых пушек, подключенных к источникам питания.

Передние оси тележек расположены на уровне пола вакуумной камеры, подпружинены относительно крышек. Средние оси тележек оснащены механизмами, изменяющими уровень их положения по высоте. Задние оси тележек связаны с приводным механизмом.

В процессе работы установки свариваемые детали устанавливают на стол или на манипулятор одной их тележек, находящейся вне вакуумной камеры. Тележка в это время стоит на средней и задней осях на рельсовых путях. Передние оси находятся при этом на уровне пола камеры и не нагружены. После наладки электронно-лучевой пушки относительно стыка деталей тележку перемещают в вакуумную камеру.

После входа первых осей тележки в камеру средние оси начинают переводиться на уровень пола камеры или убираться в корпус тележки. Крышка камеры при этом открыта. После загрузки тележки с деталями в камеру камера вакуумируется и в ней осуществляется сварка деталей.

В процессе сварки деталей в вакуумной камере другие детали аналогично описанному выше устанавливаются на вторую тележку, и далее осуществляются все действия, аналогично описанному выше. После выкатки первой тележки со сваренными деталями с противоположной стороны в вакуумную камеру загружается вторая тележка, крышки камеры закрывают, вакуумируют камеру и осуществляют сварку следующих деталей. В это время с первой тележки снимается изделие и на нее устанавливаются очередные подлежащие сварке детали. Далее цикл повторяется.

(См. А.С. СССР № 1363664, кл. B23K 37/04, 1995 г.)

В результате анализа известного решения необходимо отметить, что оно обладает ограниченными функциональными возможностями в части размеров свариваемых деталей, которые ограничиваются размерами вакуумной камеры. Конструкция механизма перемещения деталей в зону сварки весьма сложна, точное совмещение деталей по торцам занимает много времени и не гарантирует их точной установки.

Известна установка для сборки и кольцевой сварки труб, содержащая станину, длина которой определяется длиной изделий после сварки всех их кольцевых швов. На станине имеются направляющие, на которых зафиксирована задняя бабка, наружная обойма которой через стяжное устройство связана с наружной обоймой передней бабки, установленной с возможностью перемещения на направляющих. На наружной обойме задней бабки посредством кронштейна установлен сварочный автомат. На внутренних поверхностях обойм бабок установлены с возможностью вращения патроны с раздвижными зажимными элементами. С внешних сторон бабок на основаниях посредством кронштейнов установлены ролики с тормозными устройствами. С внешней стороны на основании каждой бабки установлены механизмы перемещения трубы, которые расположены на суппортах. Каждый механизм содержит имеющие возможность перемещения относительно станины направляющие в виде прямоугольной рамы, на которой с возможностью вертикального перемещения и вращения вокруг собственной оси установлен патрон с приводом, пневматическим зажимом и пружинным разжимом. На нижнем основании рам со стороны бабок установлены ролики с тормозными устройствами. Кроме того, на станине установлено с возможностью перемещения внутреннее разжимное кольцо с пневматическим разжимом (см. а.с. СССР № 1613286, кл. B23K 37/04,1990 г.) - наиболее близкий аналог.

В результате анализа конструкции данной установки необходимо отметить, что она обеспечивает сварку изделия из нескольких стыков и длина изделия ограничивается лишь размерами (длиной) станины. Выполнение данной установки также обеспечивает точное совмещение стыков свариваемых деталей, что повышает качество сварки по сравнению с установкой, приведенной выше. Однако конструкция данной установки не имеет возможности герметизации свариваемого стыка, что не позволяет получить высокое качество сварного шва. Кроме того, данная установка обладает малой степенью механизации.

Задачей настоящего изобретения является разработка установки для электронно-лучевой сварки, обеспечивающей качественную сварку нескольких крупногабаритных кольцевых сегментов с высокой степенью автоматизации сборки стыков и их сварки.

Поставленная задача обеспечивается тем, что в установке для электронно-лучевой сварки, содержащей станину с направляющими, переднюю стационарную приводную бабку с центратором для установки свариваемой обечайки, тележки для размещения свариваемых обечаек, имеющие возможность перемещения по направляющим станины и оснащенные опорами, заднюю подвижную бабку с зажимным устройством, электронно-лучевую пушку, новым является то, что установка снабжена локальной камерой, порталом с направляющими, выполненными параллельно направляющим станины, локальная камера размещена на тележке, установленной с возможностью перемещения на направляющих портала, а электронно-лучевая пушка размещена на локальной камере, оснащенной торцевыми уплотнениями, выполненными в виде кольцевых камер, полости которых имеют возможность соединения с системой подачи в них среды, при этом в камерах размещены прижимные элементы, связанные с приводом их перемещения, а опоры тележек выполнены откидными, при этом кольцевые камеры могут быть установлены на кольцах, смонтированных с возможностью вращения на торцах локальной камеры, причем установка снабжена двумя валами, один из которых подпружинен и несущими по концам шестерни, взаимодействующие с зубчатыми колесами, закрепленными на кольцах, а размещенная на портале тележка связана с установленной на направляющих портала и оснащенной прижимными гидроцилиндрами платформой.

Сущность заявленного изобретения поясняется графическими материалами, на которых:

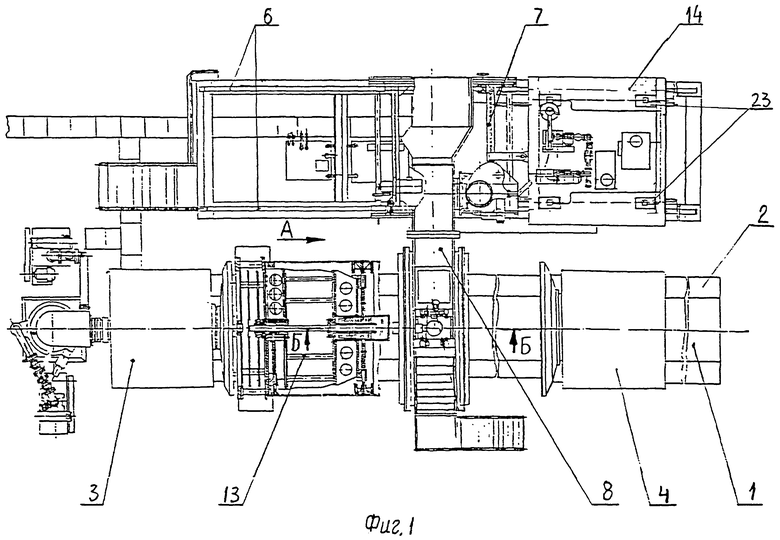

на фиг.1 показана установка, вид в плане;

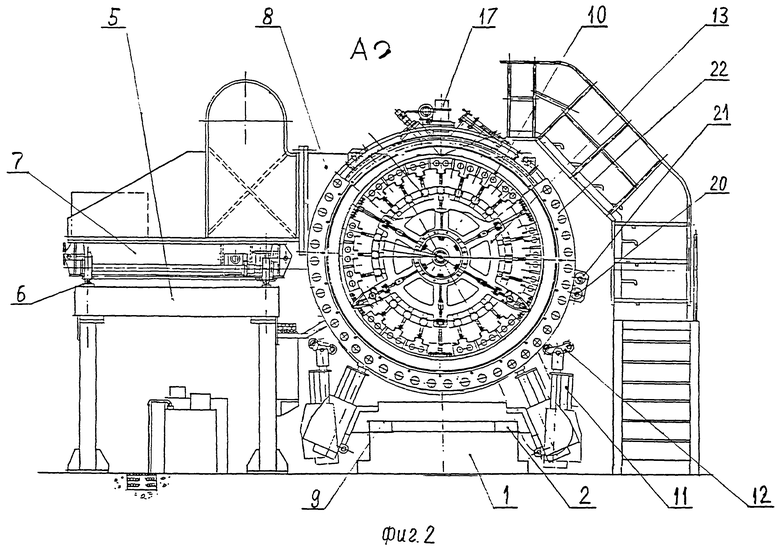

на фиг.2 - вид А по фиг.1;

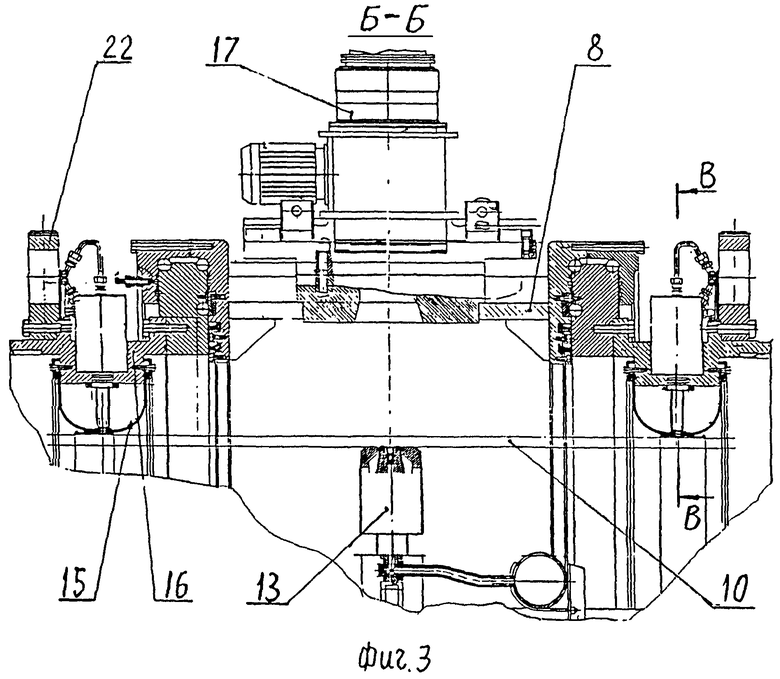

на фиг.3 - сечение Б-Б по фиг.1;

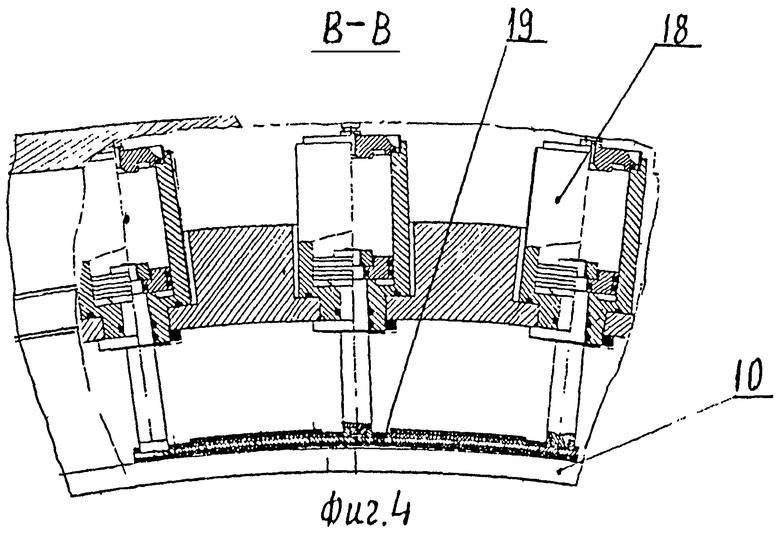

на фиг.4 - сечение В-В по фиг.3;

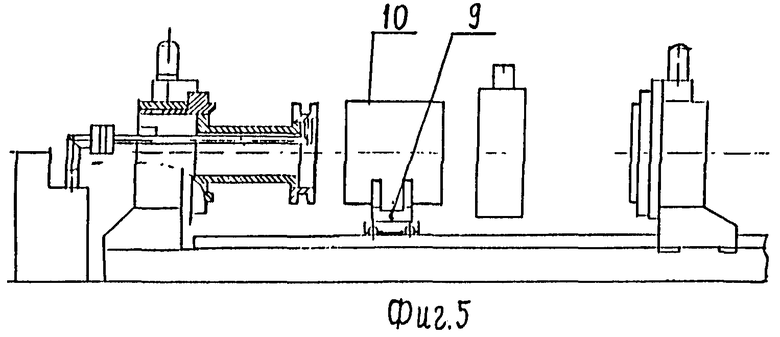

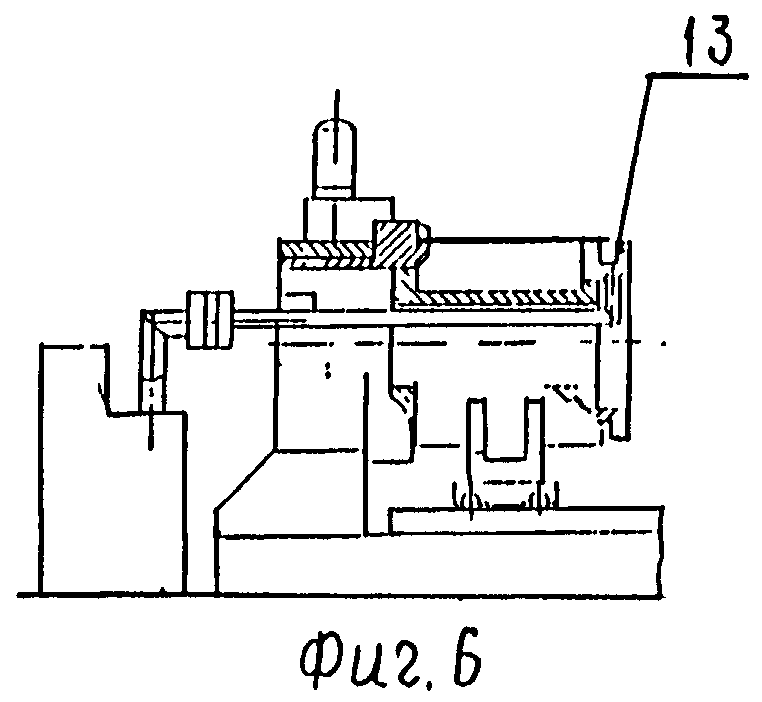

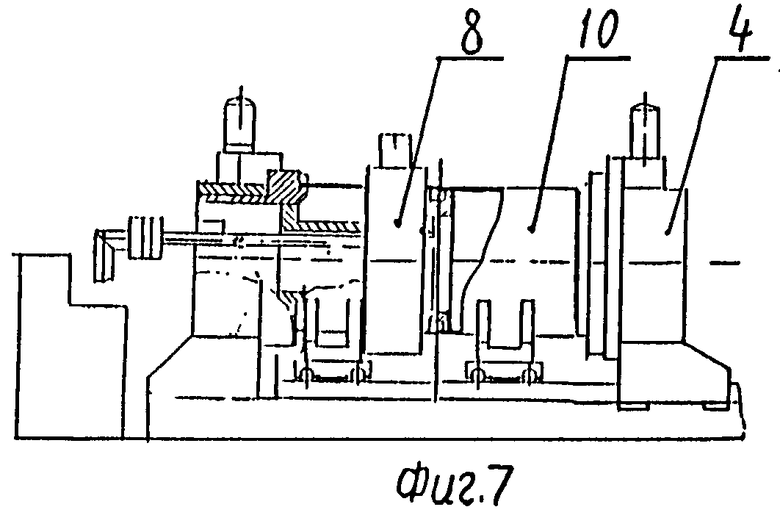

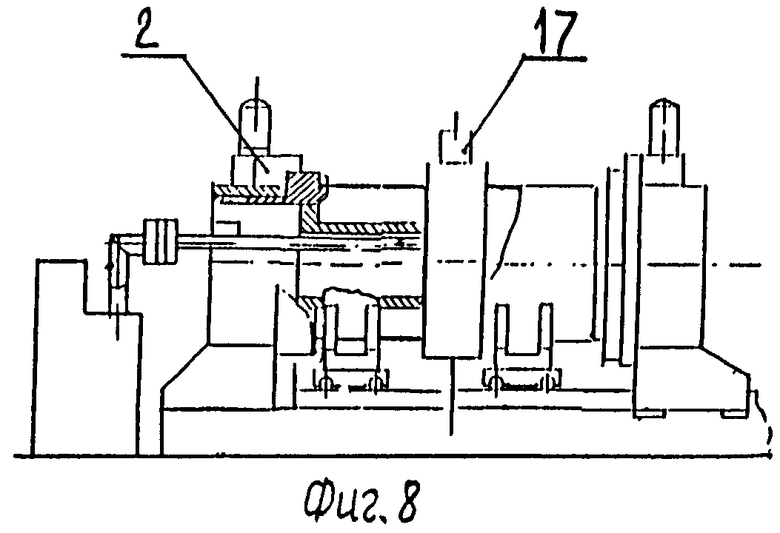

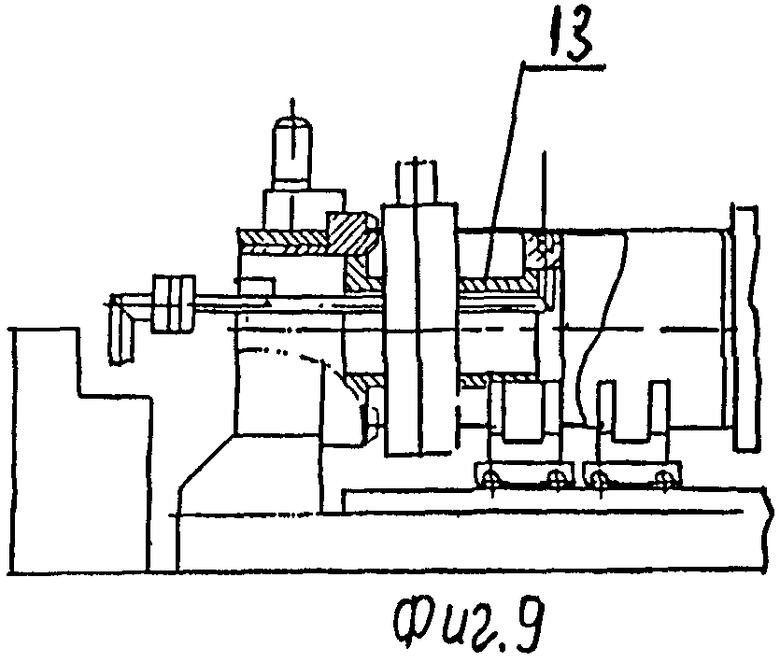

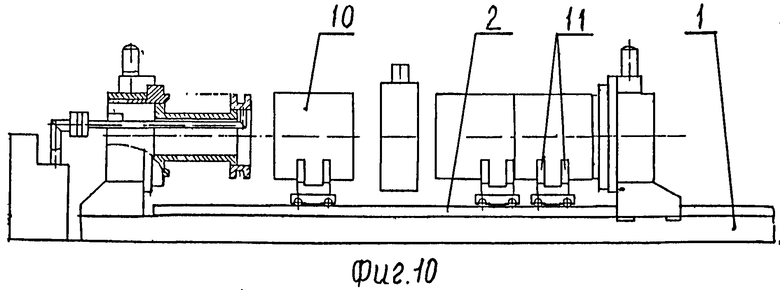

на фиг.5-10 - последовательность работы агрегатов установки при подготовке к сборке и при сварке изделия.

Установка для электронно-лучевой сварки содержит станину 1 с направляющими 2. На станине размещена стационарная передняя приводная бабка 3, а на направляющих 2 с возможностью перемещения установлена задняя бабка 4 с механизмами крепления свариваемой обечайки. Длина станины определяется длиной сваренного изделия после сварки всех его кольцевых стыков, габаритами передней бабки 3 и перемещающейся по направляющим 2 станины 1 задней бабки 4. Вдоль станины 1 установлен портал 5. На портале имеются направляющие 6, параллельные направляющим 2, на которых с возможностью перемещения установлена тележка 7. На тележке 7 смонтирована локальная камера 8.

На направляющих 2 установлены транспортные тележки 9 для установки и транспортировки свариваемых обечаек 10. Тележки оснащены откидными опорами 11, выполненными в виде гидроцилиндров, шарнирно установленных на тележках, а на штоках гидроцилиндров установлены опорные элементы 12.

На стационарной бабке 3 в ее патроне установлен центратор 13.

Тележка 7 сцеплена с установленной на направляющих портала платформой 14, на которой установлено оборудование для вакуумирования локальной камеры, кольцевых уплотнений 15, расположенных на кольцах 16 по торцам локальной камеры 8 и имеющих возможность вращения относительно корпуса локальной камеры. На наружной поверхности локальной камеры смонтирована электронно-лучевая пушка 17.

Вокруг кольцевых уплотнений 15 на корпусе локальной камеры установлены гидроцилиндры 18, штоки которых оснащены прижимными элементами 19. Гидравлическое оборудование, обеспечивающее работу штоков, размещено на платформе 14.

Снаружи на локальной камере установлены два вала 20, один из которых подпружинен. На валы насажены шестерни 21, находящиеся в зацеплении с зубчатым колесами 22, установленными на кольцах 16.

Платформа 14 оснащена прижимными гидроцилиндрами 23.

Конструкция агрегатов установки, не раскрытая в материалах заявки, является известной и не составляет предмета патентной охраны.

Установка для электронно-лучевой сварки работает следующим образом.

Подготовленную к сварке обечайку 10 (фиг.5) устанавливают на транспортную тележку 9, которую перемещают в сторону стационарной бабки, устанавливают на центратор 13 и закрепляют (фиг.6). Включают привод перемещения тележки 7 и перемещают (фиг.7) тележку 7 с установленной на ней локальной камерой 8 в зону свариваемого стыка. При перемещении тележки вместе с ней перемещается по направляющим портала 5 связанная с ней платформа 14. Откидные опоры 11 установленной на направляющих 2 пустой тележки 9 разведены. Штоки гидроцилиндров 18 втянуты, кольцевые уплотнения 15 сжаты. Локальная камера располагается в области установленной на центраторе стационарной бабки обечайки, оставляя свободным ее торец (фиг.7). Далее приводят в рабочее положение откидные опоры 11 свободной транспортной тележки, устанавливают на нее вторую обечайку, собирают ее с подвижной задней бабкой (фиг.7) и сборку перемещают в зону сварки до контакта торца обечайки с торцом установленной в стационарной бабке обечайки, собирают стык с помощью силового воздействия раздвижных узлов центратора 13.

Перемещают локальную камеру 8 в зону стыка обечаек (фиг.8). После того как локальная камера займет рабочее положение, платформу 14 поджимают к направляющим портала посредством гидроцилиндров 23. Герметизируют полость локальной камеры подачей давления в кольцевые уплотнения 15. Включают перемещения штоков гидроцилиндров 18 и поджимают уплотнения 15 к обечайкам посредством прижимных элементов 19. Вакуумируют полость камеры.

Включают электронно-лучевую пушку 17 и привод вращения бабки 2. Сваривают стык.

Шестерни 21 и зубчатые колеса 22, посаженные на валы 20, позволяют избежать скручивания изделия при сварке обечаек. Поджим платформы 14 к направляющим портала позволяет избежать передачи вибраций оборудования, установленного на платформе на обечайки и электронно-лучевую пушку, что повышает качество сварки.

После сварки стыка отключают электронно-лучевую пушку, снимают давление кольцевых уплотнений, отводят прижимные элементы 19, расфиксируют платформу 14. Включают привод перемещения тележки 7 и подводят локальную камеру 8 к передней бабке (фиг.9). Разжимают прижимные элементы центратора. Сваренные обечайки, которые располагаются на тележках 9, отводят от передней бабки, перемещая заднюю бабку 4 к противоположному концу станины 1. Отводят в заднее положение локальную камеру 8.

На направляющие 2 между локальной камерой и передней бабкой устанавливают очередную тележку 9, монтируют на ней следующую обечайку (фиг.10). Перемещают ее на центратор передней бабки. Перемещением задней бабки 4 подводят сваренные обечайки к обечайке, закрепленной на центраторе. Совмещают торцы обечаек. Подводят локальную камеру 8. Далее цикл сварки обечайки со сваренными на первом этапе повторяется аналогично описанному выше. Работа продолжается до тех пор, пока не будут сварены все обечайки.

Использование данной установки обеспечивает с высокой точностью и качеством сварку нескольких обечаек в изделие, длина которого лимитируется только длиной станины. Локальная камера обеспечивает герметизацию только свариваемого стыка, но не свариваемых деталей, что позволяет сократить ее габариты, массу и время вакуумирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ДУГОВОЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВ В СРЕДЕ ЗАЩИТНЫХ ГАЗОВ | 1971 |

|

SU291764A1 |

| Стенд для сборки и вращения в процессе сварки кольцевых стыков обечаек | 1977 |

|

SU732109A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| СТЕНД ДЛЯ ФРИКЦИОННОЙ СВАРКИ | 2009 |

|

RU2393948C1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ СТЫКОВЫМ ИЛИ УГЛОВЫМ ШВОМ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ С ДНОМ | 2019 |

|

RU2724750C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1985 |

|

SU1363664A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНОЙ ТОНКОСТЕННОЙ КОНИЧЕСКОЙ ОБЕЧАЙКИ С ПРОДОЛЬНЫМИ ГОФРАМИ | 2013 |

|

RU2541328C1 |

| Полуавтоматическая установка для сборки и сварки кольцевых швов | 1985 |

|

SU1323314A2 |

| УСТАНОВКА ДЛЯ СВАРКИ КОЛЬЦЕВЫХ СТЫКОВ ОБОЛОЧЕК | 2007 |

|

RU2374053C2 |

| Установка для сборки и сварки кольцевых стыков базовой детали и детали насыщения | 1991 |

|

SU1782200A3 |

Изобретение относится к оборудованию для сборки и электронно-лучевой сварки кольцевых стыков крупногабаритных обечаек из алюминиевых сплавов с локальным вакуумированием зоны сварки и может быть использовано в космической, авиационной, транспортной, химической отраслях промышленности. Установка содержит станину (1) с направляющими (2), переднюю стационарную приводную бабку (3) с центратором (13) для установки свариваемой обечайки, тележки для размещения свариваемых обечаек, имеющие возможность перемещения по направляющим станины (2) и оснащенные опорами, заднюю подвижную бабку (4) с зажимным устройством, электронно-лучевую пушку. Направляющие (6) портала выполнены параллельно направляющим (2) станины. Локальная камера (8) размещена на тележке, установленной с возможностью перемещения на направляющих (6) портала. Электронно-лучевая пушка размещена на локальной камере (8), оснащенной торцевыми уплотнениями, выполненными в виде кольцевых камер, полости которых имеют возможность соединения с системой подачи в них среды. В камерах размещены прижимные элементы, связанные с приводом их перемещения, а опоры тележек выполнены откидными. 2 з.п. ф-лы, 10 ил.

1. Установка для электронно-лучевой сварки, содержащая станину с направляющими, переднюю стационарную приводную бабку с центратором для установки свариваемой обечайки, тележки для размещения свариваемых обечаек, имеющие возможность перемещения по направляющим станины и оснащенные опорами, заднюю подвижную бабку с зажимным устройством, электронно-лучевую пушку, отличающаяся тем, что она снабжена локальной камерой, порталом с направляющими, выполненными параллельно направляющим станины, локальная камера размещена на тележке, установленной с возможностью перемещения на направляющих портала, а электронно-лучевая пушка размещена на локальной камере, оснащенной торцевыми уплотнениями, выполненными в виде кольцевых камер, полости которых имеют возможность соединения с системой подачи в них среды, при этом в камерах размещены прижимные элементы, связанные с приводом их перемещения, а опоры тележек выполнены откидными.

2. Установка для электронно-лучевой сварки по п.1, отличающаяся тем, что установка снабжена двумя валами, несущими по концам шестерни, взаимодействующие с зубчатыми колесами, закрепленными на кольцах, смонтированных с возможностью вращения на торцах локальной камеры, причем один из валов подпружинен, а на кольцах установлены кольцевые камеры.

3. Установка для электронно-лучевой сварки по п.1, отличающаяся тем, что размещенная на портале тележка связана с установленной на направляющих портала и оснащенной прижимными гидроцилиндрами платформой.

| Установка для сборки и сварки труб | 1988 |

|

SU1613286A1 |

| Установка для электронно-лучевой сварки с локальной герметизацией | 1985 |

|

SU1368136A1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ | 1985 |

|

SU1363664A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ЭЛЕКТРОННБ1МЛУЧОМ | 0 |

|

SU170593A1 |

| Устройство для измерения скоростей включения и отключения выключателей | 1983 |

|

SU1233094A1 |

| GB 1238554 A, 07.07.1971 | |||

| JP 2002066752 A, 05.03.2002 | |||

| СПОСОБ РЕГУЛИРОВАНИЯ МАССЫ ВОЗДУХА И ТОПЛИВА, ПОДАВАЕМЫХ В ДВИГАТЕЛЬ | 1993 |

|

RU2108475C1 |

| US 4291219 A, 22.09.1981 | |||

| JP 63286282 A, 22.11.1988. | |||

Авторы

Даты

2010-12-10—Публикация

2009-10-15—Подача