Изобретение относится к неорганической химии, в частности к получению порошка на основе нитрида алюминия (AlN), содержащего активирующие спекание добавки, карботермическим методом.

Порошок AlN с активирующими спекание добавками может быть использован для изготовления керамических материалов с высокой теплопроводностью, например, электроизоляторов в электронных приборах, подложек гибридных и интегральных схем, химически стойких деталей для плавки металлов и др. Также изделия на основе нитрида алюминия используются взамен токсичного оксида бериллия в различных областях современной техники.

Известны различные способы получения порошка AlN карботермическим методом, в основе которого лежит реакция Серпека [1].

Al2O3+3C+N2→ 2AlN+3CO (1)

Известен промышленный метод синтеза AlN нагреванием смеси порошков оксида алюминия и углерода, взятых в молярном соотношении 5:1, в токе азота в интервале температур 1600-2000oC [2]. Однако полученный таким методом нитрид алюминия содержит 1,5 - 7,2 мас.% кислорода. Минимальное содержание кислорода 1,5 мас.% получено при температуре синтеза 1900oC. Такое высокое содержание кислорода ухудшает важнейшие свойства изделий из нитрида алюминия: теплопроводность, диэлектрические характеристики и др.

Наиболее близким аналогом изобретения является известный способ получения порошка нитрида алюминия [3], заключающийся в нагревании порошка оксида алюминия и углерода в азотосодержащей атмосфере с последующим нагревом продукта реакции на воздухе для удаления избытка углерода.

Однако известные способы карботермического синтеза порошка AlN, в частности выбранный за прототип, дают продукт высокой стоимости (за рубежом до 200 долларов за 1 кг порошка AlN, в России до 1,8 млн. руб. за 1 кг), что обусловлено использованием дорогостоящего сырья, высокими температурами синтеза, энергоемкостью процесса, большим расходом газов.

Задачей изобретения является получение порошка на основе AlN, содержащего активирующие спекание добавки, а также уменьшение стоимости синтезированного порошка на основе AlN за счет использования в шихте прокаленных на воздухе отходов шлифования спеченных изделий на основе AlN, снижения температуры синтеза и энергозатрат на процесс синтеза благодаря одностадийности процесса.

Поставленная задача достигается тем, что в способе получения порошка на основе нитрида алюминия, включающего одностадийное азотирование шихты, содержащей соединения алюминия и углерода, в токе азота:

в качестве соединения алюминия используют прокаленные на воздухе при 650-900oC отходы шлифования спеченных изделий на основе нитрида алюминия, представляющие собой соединения алюминия с активирующими спекание добавками: AlN 1-15 мас. %; Y2O3 0,5 - 5,0 мас.%, остальное γ-Al2O3, при этом углерод вводят в шихту в количестве 25-30 мас.%, перед азотированием шихту измельчают до дисперсности с преобладанием размеров частиц менее 1 мкм, а азотирование ведут при 1650-1750oC;

к прокаленным отходам шлифования спеченных изделий на основе нитрида алюминия добавляют оксид алюминия в количестве 10-90 мас.% и активирующие спекание добавки в количестве 0,5 - 5,0 мас.%;

азотирование шихты проводят с использованием системы глубокой очистки азота с точкой росы минус 80oC.

Интервал температур прокаливания отходов шлифования 650-900oC обусловлен процессами химического разложения компонентов отходов шлифования (в основном Al(ОН)3) с образованием γ-Al2O3, AlN, оксидов активирующих спекание добавок. Температура прокаливания выше 900oC приведет к образованию устойчивой кристаллической α-Al2O3 модификации и к снижению скорости реакции синтеза порошка на основе AlN. Температура прокаливания ниже 650oC недостаточна для полного разложения компонентов отходов шлифования и удаления паров воды из газовой среды при последующем синтезе порошка на основе AlN.

Содержание углерода в шихте в диапазоне 25-30 мас.% обусловлено тем, что при содержании углерода менее 25 мас.% в конечном продукте синтеза увеличивается содержание примесей Al2O3 и AlON; при содержании углерода в шихте более 30 мас.% в конечном продукте синтеза увеличивается содержание непрореагировавшего углерода и соответственно снижается выход порошка на основе AlN.

Для корректировки содержания активирующих спекание добавок (Y2O3) в синтезированном порошке на основе AlN (и соответственно для корректировки механических, диэлектрических и других свойств спеченных изделий на основе AlN), к прокаленным отходам шлифования подшихтовывают:

исходный оксид алюминия γ-модификации в количестве 10-90 мас.%;

активирующие спекание добавки в количестве 0,5 - 5,0 мас.%.

Гомогенизацию шихты, состоящей из углерода (сажа) и прокаленных отходов шлифования (или смеси прокаленных отходов шлифования, Al2O3 и Y2O3) проводят методом вибросмешения.

Измельчение шихты с целью увеличения скорости реакции синтеза проводят на помольных агрегатах до дисперсности с преобладающим размером частиц менее 1 мкм.

Азотирование шихты проводят при 1650-1750oC с использованием системы глубокой очистки азота с точкой росы минус 80oC. Повышение температуры синтеза выше 1750oC экономически нецелесообразно, так как не дает дополнительного эффекта. При температуре синтеза ниже 1650oC в порошке на основе AlN остается примесь Al2O3.

Применение системы глубокой очистки азота позволяет при азотировании шихты помимо азота особой чистоты использовать азот технической чистоты.

Синтезированный порошок на основе AlN прокаливают на воздухе при повышенной температуре для удаления непрореагировавшего углерода.

Проведенный сопоставительный анализ предлагаемого изобретения с прототипом выявил следующие существенные отличительные признаки:

1. Использование в синтезе порошка на основе AlN прокаленных на воздухе при 650-900oC отходов шлифования спеченных изделий на основе AlN.

2. Состав шихты для синтеза порошка на основе AlN: 70-75 мас.% прокаленных на воздухе отходов шлифования и 25-30 мас.% углерода.

3. Подшихтовка к прокаленным отходам шлифования:

а) оксида алюминия в количестве 10-90 мас.%;

б) активирующих спекание добавок в количестве 0,5 - 5,0 мас.%.

4. Измельчение шихты до дисперсности с преобладающим размером частиц менее 1 мкм.

5. Одностадийное азотирование шихты при температуре 1650-1750oC с использованием системы глубокой очистки азота с точкой росы минус 80oC.

Таким образом, предлагаемое изобретение удовлетворяет критерию патентоспособности "новизна".

По сравнению с известными аналогами, включая и прототип, в предложенном техническом решении вышеперечисленные существенные отличительные признаки обеспечивают достижение нового технического результата:

утилизацию прокаленных на воздухе отходов шлифования спеченных изделий на основе AlN для синтеза порошка на основе AlN и вследствие этого снижение стоимости синтезированного порошка на основе AlN;

корректировку содержания активирующих спекание добавок (Y2O3) в синтезированном порошке на основе AlN за счет подшихтовки к прокаленным отходам шлифования оксида алюминия и активирующих спекание добавок, что в свою очередь позволяет корректировать свойства спеченных изделий на основе AlN, изготовленных из этого порошка;

снижение верхнего температурного интервала синтеза с 1850-2000oC до 1750oC;

снижение энергозатрат на производство порошка на основе AlN благодаря снижению температуры синтеза и одностадийности процесса.

Таким образом, изобретение удовлетворяет критерию патентоспособности "изобретательский уровень".

Пример 1. Отходы шлифования спеченных изделий на основе AlN, представляющие собой влажный порошок, содержащий соединения алюминия с активирующими спекание добавками: AlN≈1-15 мас. % Y2O3≈0,5-5 мас.%, остальное Al(OH)3, просушили в сушильном шкафу на воздухе при 150oC в течение 3 ч, прокалили в нагревательной печи на воздухе при 750oC прокаленных отходов шлифования, представляющих собой соединения алюминия с активирующими спекание добавками: : AlN≈1-15 мас.%, Y2O3≈0,5-5 мас.%, остальное γ-Al2O3, смешали с 300 г сажи на вибрационном стенде. Шихту измельчили в планетарной мельнице до дисперсности с преобладающим размером частиц менее 1 мкм.

Азотирование шихты проводили в печи периодического действия при 1700oC с выдержкой при максимальной температуре в течение 1 ч с использованием системы глубокой очистки азота с точкой росы минус 80oC.

Непрореагировавший углерод в синтезированном порошке на основе AlN удаляли прокаливанием в нагревательной печи на воздухе при 700oC в течение 3 ч.

Пример 2. Отходы шлифования спеченных изделий на основе AlN просушили в сушильном шкафу на воздухе при 150oC в течение 3 ч, прокалили на воздухе при 750oC в течение 1 ч. 350 г прокаленных отходов шлифования и 350 г Al2O3 смешали с 300 г сажи. Шихту измельчили до дисперсности с преобладающим размером частиц менее 1 мкм.

Азотирование шихты проводили при 1700oC с выдержкой в течение 1 ч с использованием системы глубокой очистки азота с точкой росы минус 80oC.

Непрореагировавший углерод в синтезированном порошке на основе AlN удаляли прокаливанием на воздухе при 700oC в течение 3 ч.

Содержание азота определяли методом Къельдаля.

Фазовый состав определяли с помощью рентгеновской дифрактометрии на установке ДРОН-2.

Дисперсность шихты (гранулометрический состав) определяли с помощью лазерного дифракционного микроанализатора Анализетте-22.

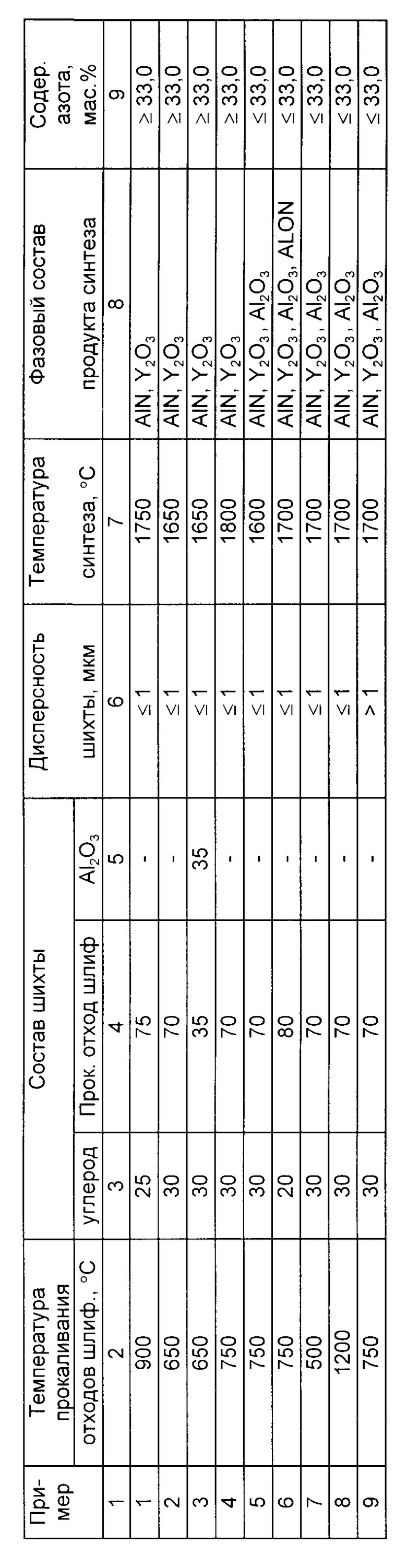

Примеры приведены в таблице.

Из приведенных примеров следует, что для получения порошка на основе AlN с содержанием азота не менее 33,0 мас.% существенными отличительными признаками способа являются:

прокалка отходов шлифования спеченных изделий на основе AlN в диапазоне температур 650-900oC;

состав шихты: прокаленные отходы шлифования - углерод;

содержание углерода в шихте в интервале 25-30 мас.%;

измельчение шихты до дисперсности с преобладающим размером частиц менее 1 мкм;

одностадийное азотирование шихты в диапазоне температур 1650-1750oC с использованием системы глубокой очистки азота с точкой росы минус 80oC;

подшихтовка к прокаленным отходам шлифования оксида алюминия и активирующих спекание добавок.

Прокалка отходов шлифования при температурах ниже 650oC и выше 900oC приводит к увеличению в синтезированном порошке на основе AlN примеси Al2O3 и к снижению содержания азота (примеры 7, 8).

Уменьшение содержания в шихте углерода менее 25 мас.% приводит к увеличению примесей Al2O3 и AlON и к снижению содержания азота в синтезированном порошке на основе AlN (пример 6). Увеличение содержания в шихте углерода более 30 мас. % нецелесообразно, так как приводит к увеличению содержания непрореагировавшего углерода в конечном продукте синтеза и в итоге к снижению выхода порошка на основе AlN.

При дисперсности шихты с преобладающим размером частиц более 1 мкм в синтезированном порошке на основе AlN увеличивается содержание примеси Al2O3 и снижается содержание азота (пример 9).

При температуре синтеза ниже 1650oC в синтезированном порошке на основе AlN остается примесь Al2O3 и снижается содержание азота (пример 5). Повышение температуры синтеза выше 1750oC не дает дополнительного эффекта, но увеличивает энергозатраты (пример 4).

Применение системы глубокой очистки азота с точкой росы минус 80oC позволяет при азотировании шихты помимо азота особой чистоты использовать азот технической чистоты.

Таким образом, предлагаемый способ позволяет:

получать порошок на основе AlN с активирующими спекание добавками с содержанием азота не менее 33,0 мас.%;

корректировать содержание активирующих спекание добавок в синтезированном порошке на основе AlN (и соответственно свойства спеченных изделий на основе AlN, изготовленных из этого порошка);

использовать (утилизировать) отходы шлифования спеченных изделий на основе AlN взамен оксида алюминия:

снизить энергозатраты на производство порошка на основе AlN благодаря снижению температуры синтеза и одностадийности процесса;

использовать при азотировании шихты азот технической чистоты помимо азота особой чистоты.

Предложенный способ получения порошка на основе нитрида алюминия и керамических изделий из этого порошка используется на предприятии ОАО "Машиностроительный завод" с III кв. 1996 года.

Источники информации

1. O. Serpec Brit Patent, N 13579, 1906.

2. Tasikazu Sacai, Minozu Imata. Aluminium Nitride Synthesied by Reduction and Nitridation of Alumina J. Ceram Soc. Japan, 1974, 82, N 943, 181-183.

3. EP, N 0372691, кл. C 01 B 21/072, опубл. 1990 (прототип).

Сущность: отходы шлифования спеченных изделий на основе AlN, представляющие собой влажный порошок, содержащий соединения алюминия с активирующими спекание добавками: AlN 1 - 15 мас.%, Y2O3 0,5 - 5 мас.%, остальное Al(OH)3, просушили в сушильном шкафу на воздухе при 150oC в течение 3 ч, прокалили в нагревательной печи на воздухе при 750oC в течение 1 ч, 700 г прокаленных отходов шлифования, представляющих собой соединения алюминия с активирующими спекание добавками: AlN 1 - 15 мас.%, Y2O3 0,5 - 5 мас.%, остальное γ-Al2O3, смешали с 300 г сажи на вибрационном стенде. Шихту измельчили в планетарной мельнице до дисперсности с преобладающим размером частиц менее 1 мкм. Азотирование шихты проводили в печи периодического действия при 1700oC с выдержкой при максимальной температуре в течение 1 ч с использованием системы глубокой очистки азота с точкой росы минус 80oC. Непрореаировавший углерод в синтезированном порошке на основе AlN удаляли прокаливанием в нагревательной печи на воздухе при 700oC в течение 3 ч. Способ позволяет получать порошок на основе AlN с активирующими спекание добавками с содержанием азота не менее 33,0 мас.%, корректировать содержание активирующих спекание добавок в синтезированном порошке на основе AlN (и соответственно свойства спеченных изделий на основе AlN, изготовленных из этого порошка), использовать (утилизировать) отходы шлифования спеченных изделий на основе AlN взамен оксида алюминия, снизить энергозатраты на производство порошка на основе AlN благодаря снижению темперауры синтеза и одностадийности процесса, использовать при азотировании шихты азот технической чистоты помимо азота особой чистоты. 3 з.п. ф-лы, 1 табл.

AlN - 1 - 15

Y2O3 - 0,5 - 5,0

γ - Al2O3 - Остальное

при этом углерод вводят в шихту в количестве 25 - 30 мас.%, перед азотированием шихту измельчают до дисперсности с преобладающим размером частиц менее 1 мкм, а азотирование ведут при 1650 - 1750.

| EP, заявка, 0372691, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-27—Публикация

1996-08-20—Подача