Изобретение относится к порошковой металлургии, в частности к получению порошка на основе нитрида алюминия (AlN), содержащего активирующие спекание добавки, карботермическим методом.

Порошок на основе AlN может быть использован для получения керамических материалов с высокой теплопроводностью, имеющих широкое применение в электронной и радиотехнической промышленности в качестве подложек для гибридных интегральных схем, а также в различных областях современной техники.

В основе метода лежит реакция восстановления азотирования оксида алюминия (реакция Серпека) [Serpec O. Brit Patent, N 13579, 1906].

Al2O3 + 3C + N2 __→ 2AlN + 3CO

Известен промышленный способ получения AlN, включающий обжиг шихты, состоящей из смеси порошков оксида алюминия в модификации и углерода, при соотношении компонентов шихты: 63 мас.% Al2O3 и 37 мас.% углерода, в токе азота в интервале 1600-2000oC [Tasikazu Sacai, Minozi Imata. Aluminium Nitride Synthesied by Reduction and Nitridation of Alumina J. Ceram Soc. Japan, 1974, 82, N 943, 181-183].

Недостатком данного способа является повышенное содержание связанного кислорода в конечном продукте 1,7-7,2 мас.%, что ухудшает важнейшие свойства изделий из нитрида алюминия, в частности приводит к значительному снижению теплопроводности.

Известен способ получения AlN, являющийся наиболее близким решением к данному изобретению, включающий азотирование шихты, содержащей соединение алюминия и углеродсодержащего компонента, с последующим удалением остаточного углерода прокаливанием на воздухе при повышенной температуре. [Авторское свидетельство, СССР, N 1104788, кл. C 01 B 21/072, Бюл. N 33, 1992].

Недостатком данного способа является использование дорогостоящего сырья Al2O3 с контролируемым содержанием модификацией γ - Al2O3 и α - Al2O3 , а также относительно высокий температурный интервал синтеза 1650-1900oC.

Из всех известных методов синтеза порошка AlN карботермический метод обеспечивает наиболее высокий уровень свойств порошка и изготовленных из него изделий и поэтому наиболее распространен в различных странах (США, Япония, Англия и др.) [Курамото Р. Современные методы получения и характеристики порошка нитрида алюминия. Ceramics Japan, Bull of the Ceram J.Soc.of Japan, 22, 1987 N 1].

Однако известные способы карботермического синтеза порошка дают продукт высокой стоимости (за рубежом до 200 долларов за 1 кг порошка AlN, в России до 3,0 млн. руб. за 1 кг), что обусловлено

использованием дорогостоящего сырья, высокими температурами синтеза, энергоемкостью процесса, большим расходом газов.

Основными причинами высокой стоимости порошка AlN, полученного карботермическим способом, в частности, выбранного за прототип, являются:

использование дорогостоящего сырья гидроксида или оксида алюминия с контролируемым содержанием по γ - Al2O3 и α - Al2O3 модификациям;

энергоемкость метода вследствие эндотермичности реакции и высоких температур синтеза (1700-1900oC);

малая скорость синтеза из-за низкой газопроницаемости шихты;

невысокая производительность процесса вследствие низкой насыпной массы шихты и малой ее загрузки в контейнеры для синтеза;

сложность организации удовлетворительной санитарии процесса в связи с использованием сажи в качестве углеродсодержащего компонента (пылеунос на операциях загрузки и разгрузки, при смещении и помоле).

Задачей изобретения является получение порошка на основе AlN, содержащего активирующие спекание добавки, а также снижение стоимости синтезированного порошка на основе AlN за счет использования в шихте отходов шлифования спеченных изделий на основе AlN, исключения или уменьшения использования исходного сырья (гидроксида или оксида алюминия), снижения температуры синтеза и энергозатрат на процессе синтеза.

Поставленная задача достигается тем, что в способе получения порошка на основе нитрида алюминия, включающего азотирование шихты, содержащей соединения алюминия и углеродсодержащего компонента, в токе азота, с последующим удалением остаточного углерода прокаливанием на воздухе при повышенных температурах:

1. В качестве соединения алюминия используют отходы шлифования спеченных изделий на основе AlN, представляющие собой соединения алюминия с активирующими спекание добавками:

AlN ≈ 1-15 мас.%, Y2O3 ≈ 0,5-5,0 мас.%, остальное Al(OH)

2. В качестве углеродсодержащего компонента используют органические соединения: сахарозу, глюкозу.

3. Компоненты шихты смешивают в соотношении:

40-50 мас.% отходы шлифования;

50-60 мас.% органическое соединение.

4. Шихту азотируют в два этапа: при 400-800oC (плавление-пиролиз шихты); при 1550-1700oC (синтез AlN).

5. Первый этап азотирования (плавление-пиролиз шихты) при 400-800oC проводят в кипящем слое при расходе азота 50-250 л/ч (на 1 кг шихты) и давлении азота 0,1-0,3 ати.

*При этом следует отметить, что гидроксид алюминия Al(OH)3 образуется при гидролизе нитрида алюминия AlN, происходящем при мокром шлифовании спеченных изделий на основе AlN и последующем хранении влажных отходов шлифования по реакции AlN + 3H2O __→ Al(OH)3 + NH3

6. К отходам шлифования спеченных изделий на основе AlN добавляют гидроксид алюминия в количестве 10-90 мас.%.

7. К отходам шлифования спеченных изделий на основе AlN добавляют активирующие спекание добавки Y2O3 в количестве 0,5-5,0 мас.%.

Преимущества предлагаемого способа синтеза порошка на основе AlN обусловлены его физико-химическими особенностями. Смешение компонентов шихты происходит в процессе плавления органического соединения (первая стадия азотирования), что приводит к однородному распределению реагентов (на молекулярном уровне), что в свою очередь позволяет повысить скорость реакции синтеза на второй стадии азотирования даже при невысоких температурах.

Охлажденный расплав шихты после первой стадии азотирования, представляющий собой пористую рыхлую массу, позволяет создать дробленные пористые гранулы, что обеспечивает высокую газопроницаемость шихты и позволяет увеличить загрузку шихты в контейнеры для синтеза. Высокая газопроницаемость шихты обеспечивает доступ азота к реагентам и повышает скорость процесса синтеза даже при невысоких температурах.

Органические соединения, используемые в данном способе синтеза, должны иметь температуру плавления и температурный интервал расплавленного состояния, близкий к такому же интервалу для гидроксида алюминия (например, сахароза технич. Тпл. ≈ 185oC, глюкоза технич. Тпл. ≈ 150oC). Al(OH)3 разлагается с выделением воды и в зависимости от температуры образует бемит AlO(OH) или в другой записи Al2O3 (200-350oC) или γ - Al2O3(> 600oC).

Пиролиз органического соединения происходит с образованием коксового остатка и выделением углеводов.

Вероятно, происходит неполный пиролиз органического соединения и на стадии синтеза AlN возможно присутствие в газовой фазе углеводов (например, CH4), что способствует более полному удалению кислорода из продуктов синтеза.

Первый этап азотирования (плавление-пиролиз шихты) проводят при 400-800oC. Температура ниже 400oC недостаточна для полного разложения отходов шлифования (в основном Al(OH)3) и удаления воды из газовой среды при последующем синтезе порошка AlN.

Температура 800oC достаточна для полного перехода Al(OH)3, в γ - Al2O3. При температуре выше 900oC происходит образование устойчивой кристаллической α - Al2O3 модификации, что в дальнейшем приводит к снижению скорости синтеза AlN.

Конечный продукт пиролиза шихты (черный рыхлый "спек") представляет собой соединения алюминия, иттрия и углерода:

γ - Al2O3 , AlN, Y2O3 , C.

Для интенсификации процесса первый этап азотирования (плавление-пиролиз шихты) проводят в кипящем слое с расходом азота 50-250 л/ч. (на 1 кг шихты) и давлении азота 0,1-0,3 ати.

Содержание углеродсодержащего компонента (сахароза, глюкоза) в шихте в диапазоне 50-60 мас.% обусловлено тем, что при содержании углеродсодержащего компонента менее 50 мас.% в конечном продукте синтеза увеличивается содержание примесей Al2O3 и AlON; при содержании углеродсодержащего компонента в шихте более 50 мас.% в конечном продукте синтеза увеличивается содержание непрореагировавшего углерода и соответственно снижается выход порошка на основе AlN.

Второй этап азотирования шихты (синтез AlN) проводят при 1550-1700oC в токе высокочистого азота. Повышение температуры синтеза выше 1700oC экономически нецелесообразно, так как не дает дополнительного эффекта. При температуре синтеза ниже 1550oC в синтезированном порошке на основе AlN остается примесь Al2O3.

Режим нагрева до 1400oC и охлаждения с 1400oC с максимальной для данной конструкции печи скоростью, так как процесс синтеза до 1400oC не происходит.

Расход азота рассчитывается из загрузки шихты.

Непрореагировавший углерод в синтезированном порошке на основе AlN удаляют прокаливанием на воздухе при повышенной температуре.

Для корректировки химсостава синтезированного порошка на основе AlN (и соответственно для корректировки механических, диэлектрических и других свойств спеченных изделий на основе AlN, изготовленных из этого порошка) к отходам шлифования спеченных изделий на основе AlN подшихтовывают:

исходный гидроксид алюминия Al(OH)3 в количестве 10-90 мас.%;

активирующие спекание добавки в количестве 0,5-5,0 мас,%.

Проведенный сопоставительный анализ предлагаемого изобретения с прототипом выявил следующие существенные отличительные признаки.

1. Использование в синтезе порошка на основе AlN отходов шлифования спеченных изделий на основе AlN.

2. Использование в качестве углеродсодержащего компонента органических соединений: сахарозы, глюкозы.

3. Состав шихты для синтеза порошка на основе AlN: 40-50 мас.% отходы шлифования; 50-60 мас.% органическое соединение.

4. Подшихтовка к отходам шлифования: гидроксида алюминия в количестве 10-90 мас.%, активирующих спекание добавок в количестве 0,5-5,0 мас.%.

5. Азотирование шихты: при 400-800oC (плавление-пиролиз шихты); при 1550-1700oC (синтез AlN).

6. Проведение азотирования шихты в кипящем слое при расходе азота 50-250 л/ч (на 1 кг шихты) и избыточном давлении азота 0,1-0,3 ати.

Таким образом, предлагаемое изобретение удовлетворяет критерию патентоспособности "Новизна".

По сравнению с известными аналогами, включая и прототип, в предложенном техническом решении вышеперечисленные существенные отличительные признаки обеспечивают достижение нового технического результата:

использование (утилизацию) отходов шлифования спеченных изделий на основе AlN и вследствие этого снижение стоимости синтезированного порошка на основе AlN;

корректировку химсостава синтезированного порошка на основе AlN за счет подшихтовки к отходам шлифования гидроксида алюминия и активирующих спекание добавок, что в свою очередь позволяет корректировать свойства спеченных изделий на основе AlN, изготовленных из этого порошка;

снижение верхнего температурного интервала синтеза с 1850-2000oC до 1700oC;

повышение производительности процесса вследствие увеличения (≈ в 3-4 раза) загрузки шихты в контейнеры для синтеза AlN благодаря более высокой насыпной массе и газопроницаемости шихты;

уменьшение содержания микропримесей в синтезированном порошке на основе AlN вследствие исключения технологических операций, загрязняющих порошок (помол шихты и др.);

увеличение дисперсности синтезированного порошка на основе AlN вследствие более низких температур синтеза, что позволяет уменьшить время его измельчения при изготовлении изделий из этого порошка;

увеличение оборачиваемости оснастки печи (нагреватели, контейнеры и др.) благодаря более низким температурам синтеза и большей скорости процесса синтеза;

улучшении санитарии производства (отсутствует пылящая "прилипающая" сажа).

Таким образом, изобретение удовлетворяет критерию патентоспособности "Изобретательский уровень".

Осуществление способа.

Пример 1. Отходы шлифования спеченных изделий на основе AlN, представляющие собой влажный порошок, содержащий соединения алюминия с активирующими спекание добавками:

AlN ≈ 1-15 мас.% Y2O3 ≈ 0,5-5,0 мас.%, остальное Al(OH)3 просушили в сушильном шкафу на воздухе при 150oC в течение 3 ч для удаления остаточной влаги.

770 г отходов шлифования смешали с 1000 г сахарозы на вибрационном стенде.

Первый этап азотирования шихты (плавление-пиролиз шихты) проводили в вертикальной н/ст реторте ⊘ 90 мм и высотой 400 мм в шахтной печи при температуре 600oC в течение 2 ч в кипящем слое при подаче азота снизу реторты через сопло при расходе азота 200 л/ч и давлении 0,2 ати.

Охлажденные продукты пиролиза шихты, представляющие собой пористую рыхлую массу, раздробили до гранул размером 1-5 мм и загрузили в графитовые контейнеры для последующего синтеза AlN.

Второй этап азотирования шихты (синтез AlN) проводили в печи периодического действия при температуре 1650oC с выдержкой 1,5 ч в токе особочистого азота.

Остаточный углерод из синтезированного порошка на основе AlN удаляли прокаливанием в нагревательной печи на воздухе при 700oC в течение 3 ч.

Пример 2. Отходы шлифования спеченных изделий на основе AlN просушили в сушильном шкафу на воздухе при 150oC в течение 3 ч.

385 г отходов шлифования и 385 г Al(OH)3 смешали с 1000 г сахарозы на вибрационном стенде.

Первый этап азотирования шихты проводили в вертикальной н/ст реторте в шахтной печи при 600oC в течение 2 ч в кипящем слое при подаче азота снизу реторты через сопло при расходе азота 200 л/ч и давлении 0,2 ати.

Измельченные продукты пиролиза шихты азотировали в печи периодического действия при температуре 1650oC в течение 1,5 часа в токе особочистого азота.

Остаточный углерод из синтезированного порошка на основе AlN удаляли прокаливанием в нагревательной печи на воздухе при 700oC в течение 3 ч.

Содержание азота определяли методом Къельдаля.

Фазовый состав контролировали с помощью рентгеновской дифрактометрии.

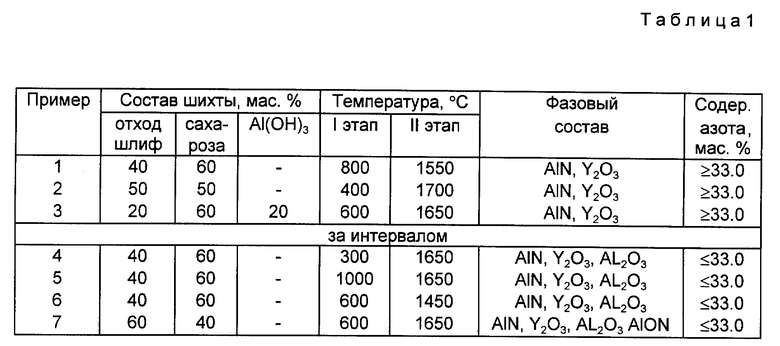

Данные примеров 1 -7 сведены в таблицу.

Анализ приведенных примеров показывает, что для получения порошка на основе AlN с фазовым составом AlN, Y2O3 и содержанием азота не менее 33,0 мас.% существенными отличительными признаками способа являются:

1. Состав шихты: отходы шлифования спеченных изделий на основе AlN-углеродсодержащий компонент (сахароза, глюкоза).

2. Содержание углеродсодержащего компонента в шихте 50-60 мас.%.

3. Азотирование шихты: плавление-пиролиз шихты при 400-800oC в кипящем слое с расходом азота 50-250 л/ч (на 1 кг шихты) и давлении 0,1-0,3 ати; синтез AlN при 1550-1700oC в токе высокочистого азота.

4. Подшихтовка к отходам шлифования гидроксида алюминия и активирующих спекание добавок.

Содержание углеродсодержащего компонента в шихте менее 50 мас.% приводит к увеличению примесей Al2O3 и AlON и к снижению содержания азота в синтезированном порошке на основе AlN (пример 7). Содержание углеродсодержащего компонента в шихте более 60 мас.% нецелесообразно, так как приводит к увеличению остаточного углерода в конечном продукте синтеза и, в итоге, к снижению выхода синтезированного порошка на основе AlN.

Проведение первой стадии азотирования шихты при температурах ниже 400oC и выше 800oC приводит к увеличению примесей Al2O3 и к снижению содержания азота в синтезированном порошке на основе AlN (примеры 4,5).

При температуре синтеза AlN ниже 1550oC в синтезированном порошке на основе AlN остается примесь Al2O3 и снижается содержание азота (пример 6). Повышение температуры синтеза выше 1700oC не дает дополнительного эффекта.

Таким образом, предлагаемый способ позволяет получать порошок на основе AlN с активирующими спекание добавками с содержанием азота не менее 33,0 мас.%;

Изобретение предназначено для получения порошка на основе нитрида алюминия. Способ получения порошка на основе нитрида алюминия включает азотирование шихты, содержащей соединения алюминия и углеродсодержащего компонента, причем в качестве соединения используются отходы шлифования спеченных изделий на основе нитрида алюминия, а в качестве углеродсодержащего компонента - органические соединения типа сахарозы, глюкозы. Шихту азотируют в два этапа: при 400-800oC (плавление-пиролиз шихты) и при 1550-1700oC (синтез AlN). Изобретение позволяет утилизировать отходы производства взамен исходного гидроксида алюминия, снизить температуру синтеза, повысить производительность за счет проведения первой стадии азотирования в кипящем слое, регулировать химсостав синтезированного порошка на основе нитрида алюминия за счет подшихтовки к отходам шлифования гидроксида алюминия и активирующих спекание добавок. 3 з.п.ф-лы, 1 табл.

| SU, 1104788 A1, 1992 | |||

| SU, 1654258 A, 1991 | |||

| RU, 2061653 C1, 10.06.96 | |||

| EP, 0372691 A, 1990 | |||

| DE, 4020905 A1, 1992 | |||

| FR, 2608146 A, 1988 | |||

| WO, 91/00842 A, 1991 | |||

| US, 5049367 A, 1991 | |||

| GB, 2233969 A, 1991 | |||

| I.Ceram | |||

| Soc | |||

| Japan, 1974, 82, N 943, 181-183. |

Авторы

Даты

1998-09-27—Публикация

1996-12-05—Подача