11

Изобретение относится к произвед- ству теплоизоляционных.материалов,в частности к связующим для изделий из минеральной или стеклянной ваты. Цель изобретения - увеличение времени жела инизации, повышение во- доразбавляемости и стабильности разбавленных растворов связующего,улучшение водо- и влагостойкости изделий на его основе.

Для приготовления предлагаемого связующего применяют карбамидофор- мальдегидную смолу (ГОСТ 14231- 78), фенолоспирты.марки Б, синтезированные с применением в качестве катализатора гидроокиси натрия (ТУ 6-05-1164-81) и талловьй пек (ТУ 81- 05-84-80).

Талловый пек представляет собой нелетучую часть таллового масла, от деляемого в. процессе ректификации таллового масла - сырца, т.е. является побочным продуктом производства дистиллированного таллового масла

Качественные показатели и состав используемого таллового пека: кислотное число, мг КОН на 1 г продукта, не более 70, температура размягчения

С, не менее 19, условная вязкость,, с, не менее (при и диаметре вискозиметра 5+0,1 мм) 200,

Талловый пек имеет следующий состав :

Смоляные, кислоты, % не менее6

Жирные .кислоты, % не менее 26

Неомьшяемые вещества, % не более 38 Окисленные вещества,% не более30

Смоляные кислоты таллового пека содержат следующие компоненты,мае.%: Абиетиновая кислота 27-39 Дегидроабиетиновая кислота35-47

Пимаровая, сандара- копимаровая и дигид- роабиетиновая кислоты 6-11 Полюстровая, левопима- ровая и изопимаровая кислоты6-14 .

Неоабиетиновая кислота 6-12 Неидентифицированные кислотыОстальное;

Жирные кислоты таллового пека содержат следующие ненасьщенные (частично полимеризованные) и насЕлценные кислоты, мас.%:

5

5

7004 - . 2

Олеиновая33-45

Линолевая.30-40

Линоленовая 1-5

Стеариновая, 5 пальмитиновая

и бегеновая . Остальное

Неомьшяемые (нейтральные) вещества представляют собой смесь стеринов (20-40 мас.%, в том числе 7-12 мас.% фитостерина), а также смесь высокомолекулярных алифатических спиртов и природных смол (60-80 мас,,%),т.е, смесь веществ, неомыпяемых едкими щелочами.

Окисленные вещества (оксикислоты) предс тавляют собой промежуточные продукты окисления (типа ) и высшие про.цукты окисления (типа ) смоляных кислот .

П р и м е р 1, Для получения 1000 кг 12%-ного рабочего раствора связующего, содержащего 10 мае,7, карбамидоформальдегидной смолы, 60 мас.% фенолоформальдегидной смолы и 30 мас.% таллового пека (в пересчете на сухие вещества), сначала приготавливают 180 кг 20%-ной водной эмульсии таллового пека.

Для этого берут 126 кг воды, при комнатной температуре добавляют 18 кг 25%-ной аммиачной воды (10%), а -затем при перемешивании постепенно вводят 36 кг расплавленного и подогретого до 80-100°С таллового пека 5 и дополнительно перемешивают в тече- ние 5-10 мин, после чего дают эмульсии остыть. Получают 180 кг стабильной во времени 20%-ной водной эмульсии таллового пека, содержащей 0 10 мас.% аммиачной воды.

Затем в смеситель или бак-мешалку при постоянном перемешивании загружают при комнатной температуре 1 7, 9 кг 67%-ной карбамидоформальдегидной смо- 5 лы и 144 кг 50%-ных фенолоспиртов, 180 кг приготовленной 20%-ной водной эмульсии таллового пека и 658,1 кг вод1з1, после чего содержимое дополнительно перемешивают в течение .5 - 0 10 М1Н.

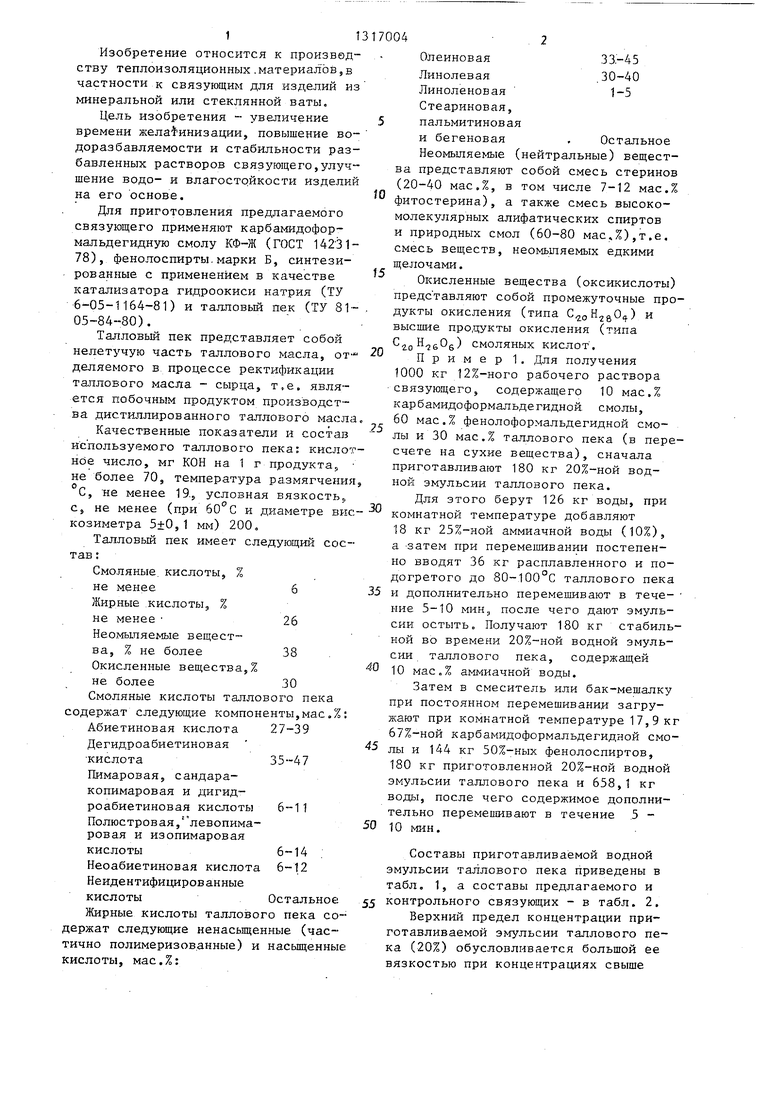

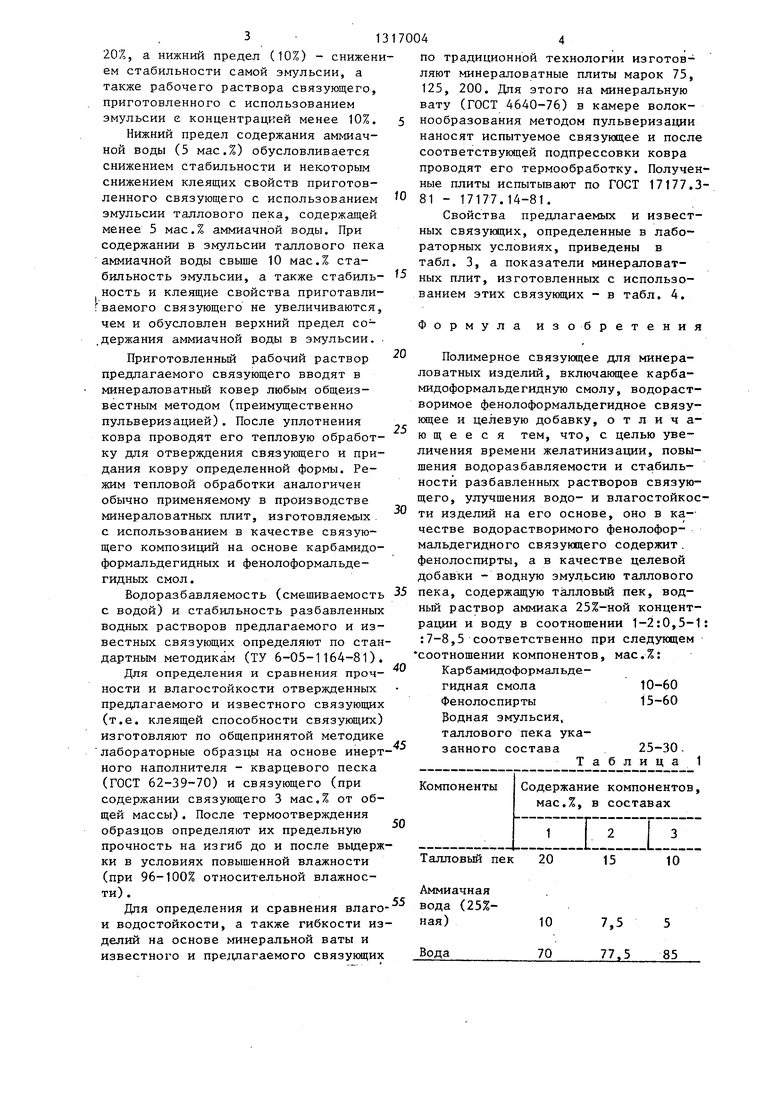

Составы приготавливаемой водной эмульсии таллового пека приведены в табл, 1, а составы предлагаемого и 5 контрольного связующих - в табл. 2. Верхний предел концентрации приготавливаемой эмульсии таллового пека (20%) обусловливается большой ее вязкостью при концентрациях свыше

313

20%, а нижний предел (10%) - снижением стабильности самой эмульсии, а также рабочего раствора связующего, приготовленного с использованием эмульсии е концентрацией менее 10%. Нижний предел содержания аммиачной воды (5 мас.%) обусловливается снижением стабильности и некоторым снижением клеящих свойств приготовленного связующего с использованием эмульсии таллового пека, содержащей менее 5 мас.% аммиачной воды. При содержании в эмульсии таллового пека аммиачной воды свыше 10 мас.% стабильность эмульсии, а также стабильность и клеящие свойства приготавли ваемого связзгющего не увеличиваются, чем и обусловлен верхний предел со.держания аммиачной воды в эмульсии. .

Приготовленный рабочий раствор предлагаемого связующего вводят в минераловатный ковер любым общеизвестным методом (преимущественно пульверизацией). После уплотнения ковра проводят его тепловую обработку для отверждения связующего и придания ковру определенной формы. Режим тепловой обработки аналогичен обычно применяемому в производстве минераловатных плит, изготовляемых. с использованием в качестве связующего композиций на основе карбамидо- формальдегидных и фенолоформальде- гидных смол.

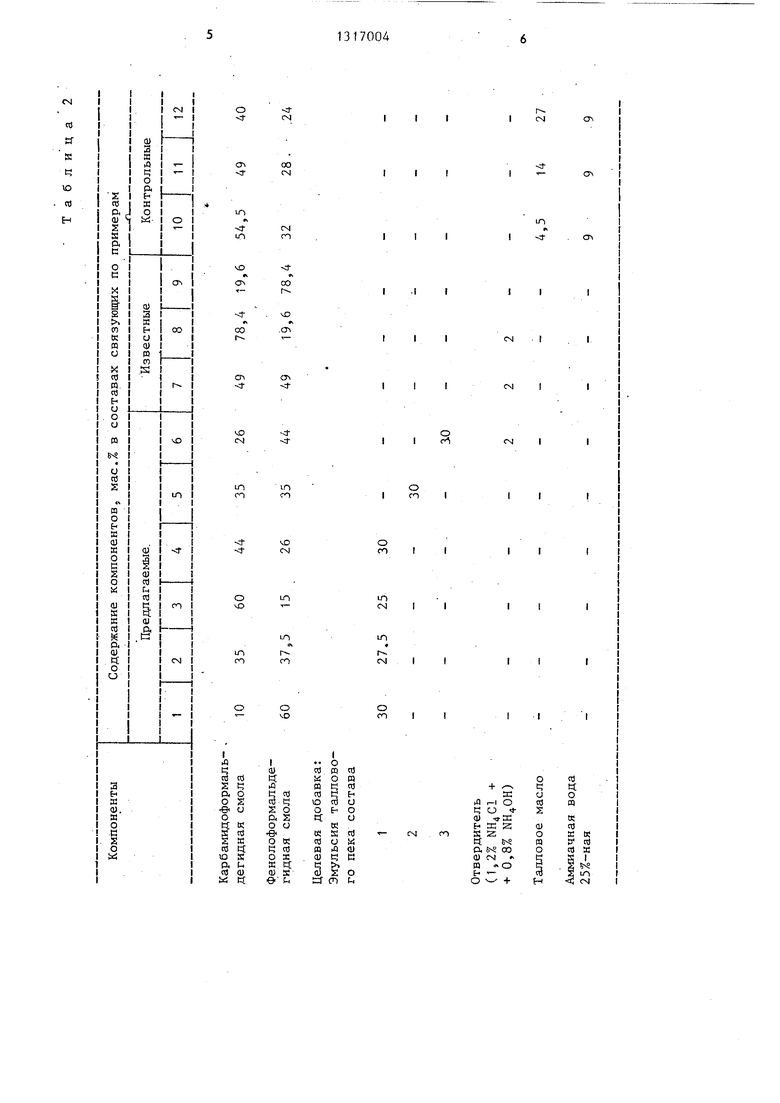

Водоразбавляемость (смешиваемость с водой) и стабильность разбавленных водных растворов предлагаемого и известных связующих определяют по стандартным методикам (ТУ 6-05-1164-81).

Для определения и сравнения прочности и влагостойкости отвержденных предлагаемого и известного связующих (т.е. клеящей способности связукщих) изготовляют по общепринятой методике лабораторные образцы на основе инертного наполнителя - кварцевого песка (ГОСТ 62-39-70) и связующего (при содержании связующего 3 мас.% от общей массы). После термоотверждения образцов определяют их предельную прочность на изгиб до и после вьщерж ки в условиях повышенной влажности (при 96-100% относительной влажности) .

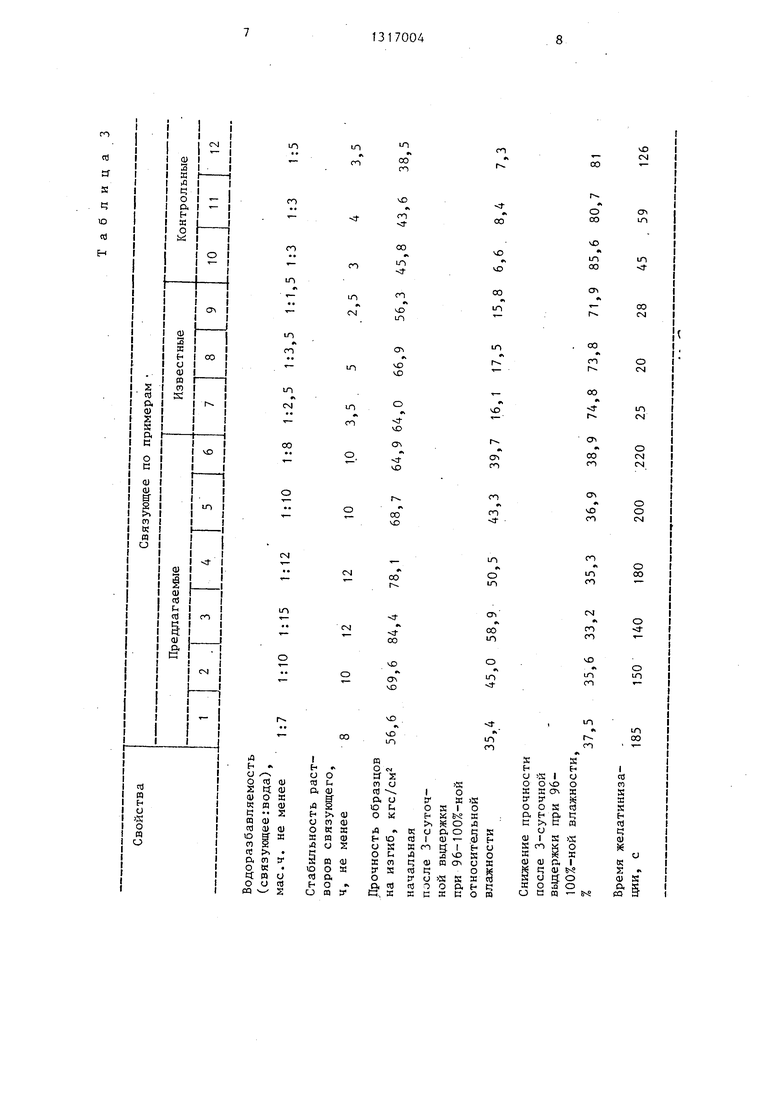

Дпя определения и сравнения влаго и водостойкости, а также гибкости изделий на основе минеральной ваты и известного и предутагаемого связукщих

44

по традиционной технологии изготовляют минераловатные плиты марок 75, 125, 200. Для этого на минеральную вату (ГОСТ 4640-76) в камере волокнообразования методом пульверизации наносят испытуемое связующее и после соответствукщей подпрессовки ковра проводят его термообработку. Полученные плиты испытьтают по ГОСТ 17177.381 - 17177.14-81.

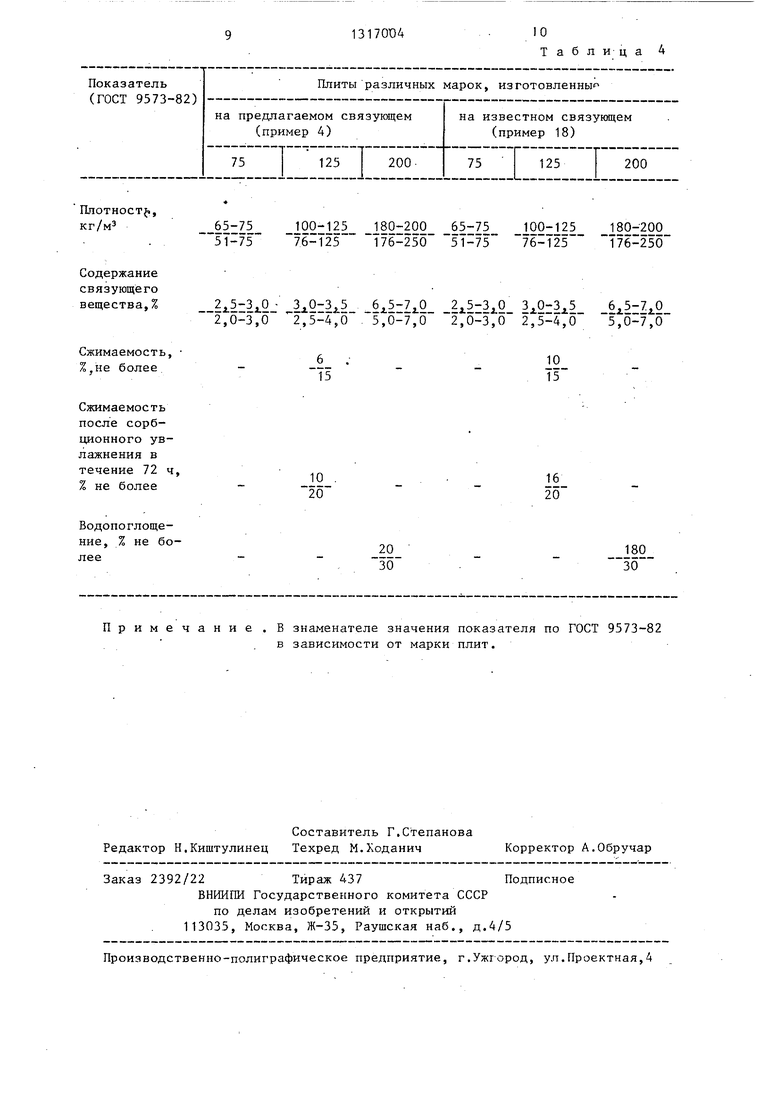

Свойства предлагаемых и известных связукщих, определенные в лабораторных условиях, приведены в табл. 3, а показатели минераловатных плит, изготовленных с использованием этих связующих - в табл. 4.

Формула изобретения

Полимерное связукщее для минераловатных изделий, включающее карба- мидоформальдегидную смолу, водорастворимое фенолоформальдегидное связукщее и целевую добавку, отличающееся тем, что, с целью увеличения времени желатинизации, повышения водоразбавляемости и стабильности разбавленных растворов связующего, улучшения водо- и влагостойкос- ти изделий на его основе, оно в качестве водорастворимого фенолофор- мальдегидного связующего содержит. фенолоспирты, а в качестве целевой добавки - водную эмул.ьсию таллового пека, содержащую талловый пек, вод- ньй раствор аммиака 25%-ной концентрации и воду в соотношении 1-2:0,5-1: :7-8,5 соответственно при следующем соотношении компонентов, мас,%:

Карбамидоформальдегидная смола10-60

Фенолоспирты15-60

Водная эмульсия,

таллового пека ука- занного состава 25-30,

Т а б л и ц а 1

50

Талловый пек 20

15

10

Аммиачная вода (25%ная)10

Вода 70

7,5 5 77.5 85

CN

се

tr

S t

Ю ex

H

t

LO

-a

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1326588A1 |

| Полимерное связующее | 1981 |

|

SU1024475A1 |

| Способ изготовления прошивных минераловатных матов | 1987 |

|

SU1477547A2 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Способ изготовления прошивных минераловатных матов | 1985 |

|

SU1333582A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Полимерное связующее | 1978 |

|

SU712423A1 |

| Полимерное связующее для минерало- и стекловатных изделий | 1981 |

|

SU1035042A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Связующее для минерало- и стекловатных изделий | 1981 |

|

SU952916A1 |

Изобретение относится к области получения теплоизоляционных строительных материалов и позволяет увеличить время желатинизации связующего до 140-220 с, повысить водоразбав- ляемость связукщего до 1:7-15 (связующее: вода), увеличить стабильность растворов связукхцего до 8-12 ч, увеличить прочность на изгиб после 3-су- точной выдержки при 96-100%-ной относительной влажности до 35,4 - 58,9. кгм/см (для отвержденного связующего, наполненного 97 мас.% кварцевого песка) за счет использования связукщего, включающего карбамидофор- мальдегидную смолу, фенолоспирты и эмульсию таллового пека, содержащую - талловый пек, аммиачную воду 25%-ной концентраций и воду в соотношении 10-20:5-10:70-85 при соотношении компонентов связующих 10-60:15-60:25-30 соответственно. 4 табл. с (Л

+ / К

Л r-i О с; cj Ш -a-X

ь a::s; S 2;

ЧB-s

a

0) СЧ

m «o EH

О - +

65-75 5Т-75

100-125 7б Т25

,

..

«.«.« «

2,0-3,0 2,5-4,0 5,0-7,0

6

15

10 20

Водопоглоще- ние, % не более

Примечание . В знаменателе значения показателя по ГОСТ 9573-82

в зависимости от марки плит.

Составитель Г.Степанова Редактор Н.Киштулинец Техред М.Ходанич

Заказ 2392/22 Тираж 437Подписное

БНШПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная,4

65-75

100-125 76-Т25

180-200

2j,5-3jO 3, 2,0-3, о 2,5-4,0

12 15

6,5-7,0

т Л 1 т Лш т-т5,0-7,0

1§ 20

20

зо

Корректор А.Обручар

| Способ получения клеевого состава | 1948 |

|

SU72944A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| 0 |

|

SU103883A1 | |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1987-06-15—Публикация

1984-10-01—Подача