Изобретение относится к получению моторных топлив и может быть использовано в нефтеперерабатывающей и нефтехимической промышленности.

Известен способ получения ароматических углеводородов, таких как бензол, толуол, ксилол, при повышенных температуре и давлении из легких С2-C5 углеводородов в присутствии катализатора, представляющего собой цеолит типа ZSM-5, металлов II В или смеси их с металлами VI и/или I В групп Периодической системы Менделеева в количестве до 15% маc. в расчете на цеолит и 1-90 мас. % связующего - оксида кремния или глины (патент ГДР 251710, В 01 J 29/28, 1986 г.).

Известен также процесс ароматизации углеводородов С2-С4 в присутствии катализатора, содержащего 0,1-99 мас.% связующего, 0,01-10 мас.% галлия и 0,5-99,99 мас. % цеолита, синтезированного во фтористой среде, с молярным отношением SiO2/Al2O3, равным 12-1000. Цеолит содержит от 0,02 до 15 мас.% фтора (ЕР 351312, В 01 J 29/28, 1989 г.).

Известен способ ароматизации углеводородной фракции, содержащей этилен, пропилен и пропан, с использованием цеолитов ZSM-5 или ZSM-11, содержащих 0,1 мас. % галлия или тория и входящих в состав пористого неорганического связующего - глина, оксиды металлов, их комбинации и др. Процесс ведут при температуре до 700oС и давлении 0,1-6 МПа и весовой скорости от 0,1 до 400 ч-1 (патент США 4629818, С 07 С 12/02, 1986 г.).

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ получения моторных топлив и катализатор для его осуществления в процессе переработки смеси углеводородных газов C1-C7 при температуре 400-600oС, давлении 0,1-2,0 МПа и объемной скорости подачи сырья 100-3000 ч-1. Катализатор используют в микросферической, шариковой или таблетированной формах или в форме экструдатов. Катализатор имеет следующий состав, мас.%: сверхвысококремнеземный цеолит типа пентасил с мольным отношением SiО2/Al2О3, равным 25-160, 20-70; оксид марганца или его смесь с оксидом цинка и/или галлия 0,05-2,5; связующее - остальное. Катализатор может содержать в качестве связующего алюмосиликат, при этом он имеет следующий химический состав, мас.%: оксид алюминия 0,5-7,5; оксид, выбранный из группы: цинк, или марганец, или галлий, или их смесь 0,05-2,5; оксид натрия 0,05-0,5; оксид кремния - остальное. Катализатор может содержать в качестве связующего оксид алюминия, при этом он имеет следующий химический состав, мас. %: оксид, выбранный из группы: марганец или цинк, или галлий, или их смесь 0,05-2,5; оксид натрия 0,05-0,5; оксид кремния 18,0-68,8; оксид алюминия - остальное (патент РФ 2051138, С 07 С 2/76, В 01 J 29/48, 27.12.95 г.).

Недостатком вышеперечисленных патентов, в том числе и прототипа, является недостаточно высокий выход целевых фракций.

Задачей настоящего изобретения является повышение выхода моторных топлив за счет повышения активности катализатора.

Поставленная задача решается предлагаемым способом получения моторных теплив путем переработки смеси легких углеводородов C1-C7 при повышенных температуре и давлении на цеолитсодержащем катализаторе, содержащем связующее, сверхвысококремнеземный цеолит типа пентасил с мольным отношением SiO2/Аl2О3, равным 25-160, и оксид металла, отличительная особенность которого состоит в том, что используют катализатор, содержащий в качестве оксида металла оксид железа, или смесь оксида железа с оксидом цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия и имеющий следующий состав, мас.%:

Сверхвысококремнеземный цеолит - 20-70

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Связующее - Остальное

Предпочтительно используют катализатор, содержащий в качестве связующего алюмосиликат, цинксиликат или оксид алюминия.

При этом с использованием катализатора, имеющего в качестве связующего алюмосиликат, он имеет следующий химический состав, мас.%:

Оксид алюминия - 0,5-7,5

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид натрия - 0,05-0,5

Оксид кремния - Остальное

При использовании катализатора, имеющего в качестве связующего цинксиликат, он имеет следующий химический состав, мас.%:

Оксид цинка - 0,4-7,2

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид алюминия - 0,3-0,8

Оксид натрия - 0,05-0,5

Оксид кремния - Остальное

При использовании катализатора, имеющего в качестве связующего оксид алюминия, он имеет следующий химический состав, мас.%:

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид натрия - 0,05-0,5

Оксид кремния - 18,0-68,8

Оксид алюминия - Остальное

Процесс предпочтительно ведут при температуре 400-600oС, давлении 0,1-3,0 МПа и объемной скорости подачи сырья 100-3000 ч-1.

Катализатор может быть использован в микросферической или шариковой, или таблетированной формах, или в виде экструдатов.

Сущность способа состоит в следующем. Смесь легких углеводородов C1-C7 пропускают через слой вышеуказанного катализатора при температуре 400-600oС, давлении 0,1-3,0 МПа и объемной скорости подачи сырья 100-3000 ч-1. В качестве смеси легких углеводородов можно использовать жирный газ газового конденсата или пропан-бутановую фракцию нефтехимических процессов, состав ее приведен в примере 1.

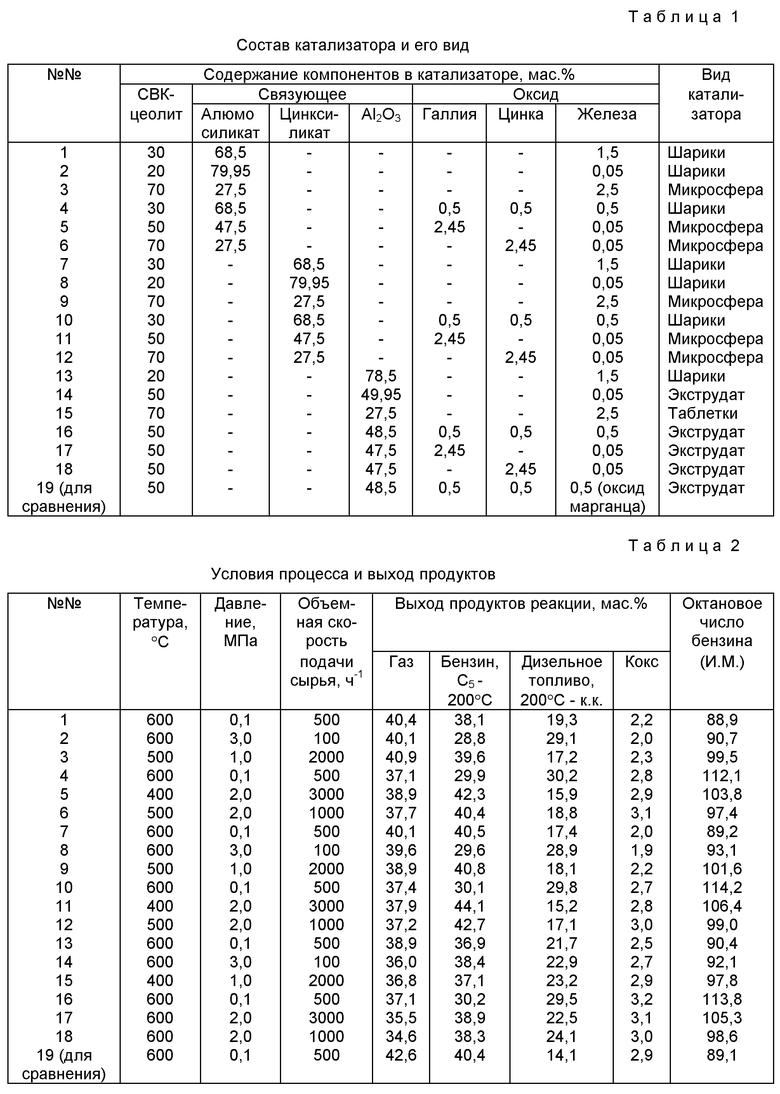

Ниже приведены примеры получения катализатора, а также примеры осуществления способа с использованием предлагаемого катализатора.

В нижеследующих примерах при приготовлении катализатора были использованы реагенты со следующими характеристиками:

серная кислота, ч.д.а., ГОСТ 7712-80;

сульфат алюминия, ч., ГОСТ 3758-75;

нитрат галлия, ч., ТУ 6-09-04-8-74;

аммоний сернокислый, х.ч., ГОСТ 3769-73;

сульфат галлия, ч., ТУ 6-09-4736-79;

нитрат цинка, ч., ГОСТ 6203-77;

сульфат цинка, ч., ГОСТ 4174-69;

сульфат железа, ч., ГОСТ 9485-74.

Силикат натрия (жидкое стекло) с силикатным модулем 2,7 получен разваркой силикат-глыбы (описано в кн. Давидянц А.А., Первушкин Н.И. "Производство катализатора крекинга и силикагелей", М., Химия, 1972 г., 168 с.).

Пример 1. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг-экв/м3 и суспензию сверхвысококремнеземного (СВК) цеолита типа пептасил с мольным отношением SiО2/Al2О3=40 в водном растворе сульфата железа, содержащую 100 кг/м3 СВК-цеолита и 5 кг/м3 оксида железа, смешивают в смесителе с образованием гидрозоля, который коагулируют при 7oС и рН 8,0 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50oС в течение 18 часов, промывают конденсатной водой при 50oС в течение 18 часов от сульфат-ионов, сушат при 150oС и прокаливают при 550oС в токе воздуха.

Полученный катализатор содержит 30 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 7,5

Оксид железа - 1,5

Оксид натрия - 0,3

Оксид кремния - Остальное

Катализатор по примеру испытывают в процессе переработки углеводородных газов (ШФЛУ - широкая фракция легких углеводородов) на проточной установке с неподвижным слоем катализатора при атмосферном давлении, температуре 600oС, объемной скорости подачи сырья (по газу) 500 ч-1 и продолжительности опыта 1 час.

ШФЛУ имела следующий состав, мас.%: С1=1,8; С2=8,3; С3=42,7; С4=37,8; С5=6,4; С6=2,1; С7=0,9.

Пример 2. Водный раствор сульфата алюминия, содержащий 1,3 кг/м3 оксида алюминия и 80 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,4 кг-экв/м3 и суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/AlО3=25 в водном растворе сульфата железа, содержащую 80 кг/м3 СВК-цеолита и 0,2 кг/м3 оксида железа, смешивают в смесителе с образованием гидрозоля, который коагулируют при 15oС и pH 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 5 кг/м3 при 30oС в течение 24 ч от сульфат-ионов, сушат при 110oС и прокаливают при 600oС в токе воздуха.

Полученный катализатор содержит 20 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 0,5

Оксид железа - 0,05

Оксид натрия - 0,05

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 1, только объемная скорость подачи сырья 100 ч-1 и давление 3,0 MПa.

Пример 3. Водный раствор сульфата алюминия, содержащий 20 кг/м3 оксида алюминия и 70 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOН 1,8 кг-экв/м3 смешивают в смесителе и далее по примеру 1. После промывки гидрогель диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiО2/Al2О3=160 в водном растворе нитрата железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный микросферический катализатор содержит 70 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 6,5

Оксид железа - 2,5

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при температуре 500oС, давлении 1,0 МПа, объемной скорости подачи сырья 2000 ч-1, остальное по примеру 1.

Пример 4. Катализатор получают по примеру 1. Только вместо сульфата железа используют смесь нитратов галлия, цинка и железа. Полученный катализатор содержит 30 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 7,5

Оксид галлия - 0,5

Оксид цинка - 0,5

Оксид железа - 0,5

Оксид натрия - 0,3

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 1.

Пример 5. После промывки гидрогель, полученный по примеру 3, диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 160 в водном растворе нитратов галлия и железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный микросферический катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 6,5

Оксид галлия - 2,45

Оксид железа - 0,05

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при температуре 400oС, давлении 2,0 МПа, объемной скорости подачи сырья 3000 ч-1, остальное по примеру 1.

Пример 6. После промывки гидрогель, полученный по примеру 3, диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 160 в водном растворе нитратов цинка и железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный микросферический катализатор содержит 70 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид алюминия - 6,6

Оксид цинка - 2,45

Оксид железа - 0,05

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при температуре 500oС, давлении 2,0 МПа, объемной скорости подачи сырья 1000 ч-1, остальное по примеру 1.

Пример 7. Водный раствор сульфата цинка, содержащий 20 кг/м3 оксида цинка и 75 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,6 кг-экв/м3 и суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 40 в водном растворе сульфата железа, содержащую 100 кг/м3 СВК-цеолита и 5 кг/м3 оксида железа, смешивают в смесителе с образованием гидрозоля, который коагулируют при 7oС и рН 8,0 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50oС в течение 18 ч от сульфат-ионов, сушат при 160oС и прокаливают при 550oС в токе воздуха.

Полученный катализатор содержит 30 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 6,7

Оксид алюминия - 0,8

Оксид железа - 1,5

Оксид натрия - 0,3

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 1.

Пример 8. Водный раствор сульфата цинка, содержащий 1,3 кг/м3 оксида цинка и 85 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,4 кг-экв/м3 и суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3=25 в водном растворе сульфата железа, содержащую 80 кг/м3 СВК-цеолита и 0,2 кг/м3 оксида железа, смешивают в смесителе с образованием гидрозоля, который коагулируют при 15oС и рН 8,3 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 5 кг/м3 при 30oС в течение 24 ч от сульфат-ионов, сушат при 110oС и прокаливают при 600oС в токе воздуха.

Полученный катализатор содержит 20 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 0,4

Оксид алюминия - 0,8

Оксид железа - 0,05

Оксид натрия - 0,05

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 2.

Пример 9. Водный раствор сульфата цинка, содержащий 20 кг/м3 оксида цинка и 75 кг/м3 серной кислоты, водный раствор силиката натрия концентрации по NaOH 1,8 кг-экв/м3 смешивают в смесителе и далее по примеру 7. После промывки гидрогель диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3=160 в водном растворе нитрата железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный микросферический катализатор содержит 70 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 2,9

Оксид алюминия - 0,5

Оксид железа - 2,5

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 3.

Пример 10. Катализатор получают по примеру 7. Только вместо сульфата железа используют смесь нитратов галлия, цинка и железа. Полученный катализатор содержит 30 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 7,2

Оксид алюминия - 0,8

Оксид галлия - 0,5

Оксид железа - 0,5

Оксид натрия - 0,3

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 1.

Пример 11. После промывки гидрогель, полученный по примеру 9, диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 160 в водном растворе нитратов галлия и железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 4,8

Оксид алюминия - 0,3

Оксид галлия - 2,45

Оксид железа - 0,05

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 5.

Пример 12. После промывки гидрогель, полученный по примеру 9, диспергируют с суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 160 в водном растворе нитратов цинка и железа и подвергают распылительной сушке при 400oС и прокалке при 600oС в токе воздуха.

Полученный микросферический катализатор содержит 70 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид цинка - 4,4

Оксид алюминия - 0,4

Оксид железа - 0,05

Оксид натрия - 0,5

Оксид кремния - Остальное

Катализатор испытывают при условиях примера 6.

Пример 13. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 25 в водном растворе нитрата железа, содержащую 200 кг/м3 СВК-цеолита и 15 кг/м3 оксида железа, диспергируют с пептизированным гидроксидом алюминия, содержащем 20 кг/м3 оксида алюминия и 1 кг/м3 азотной кислоты, и подвергают углеводородно-аммиачной формовке, сушат при 120oС и прокаливают при 550oС в токе воздуха.

Полученный шариковый катализатор содержит 20 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 1,5

Оксид натрия - 0,05

Оксид кремния - 18,0

Оксид алюминия - Остальное

Катализатор испытывают при условиях примера 1.

Пример 14. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 40 в водном растворе нитрата железа, содержащую 200 кг/м3 СВК-цеолита и 1 кг/м3 оксида железа, диспергируют с пентизированным гидроксидом алюминия, содержащим 20 кг/м3 оксида алюминия, и получают экструдат червячковой формы, который сушат при 150oС и прокаливают при 600oС в токе воздуха.

Полученный катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 0,05

Оксид натрия - 0,2

Оксид кремния - 46,8

Оксид алюминия - Остальное

Катализатор испытывают при условиях примера 2.

Пример 15. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 160 в водном растворе нитрата железа, содержащую 350 кг/м3 СВК-цеолита и 12,5 кг/м3 оксида железа, диспергируют с пентизированным гидроксидом алюминия, содержащим 40 кг/м3 оксида алюминия, сушат при 120oС, формуют таблетки и прокаливают при 600oС 6 ч в токе воздуха.

Полученный катализатор содержит 70 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 2,5

Оксид натрия - 0,5

Оксид кремния - 68,8

Оксид алюминия - Остальное

Катализатор испытывают при температуре 400oС, остальное по примеру 3.

Пример 16. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 40 в водном растворе нитратов галлия, цинка и железа, содержащую 300 кг/м3 СВК-цеолита и по 3 кг/м3 оксида галлия, цинка и железа, диспергируют и далее по примеру 14.

Полученный катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 0,5

Оксид галлия - 0,5

Оксид цинка - 0,5

Оксид натрия - 0,2

Оксид кремния - 46,8

Оксид алюминия - Остальное

Катализатор испытывают при условиях примера 1.

Пример 17. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 75 в водном растворе нитратов галлия и железа, содержащую 200 кг/м3 СВК-цеолита и 9,8 кг/м3 оксида галлия и 0,2 кг/м3 оксида железа, диспергируют и далее по примеру 14.

Полученный катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 0,05

Оксид галлия - 2,45

Оксид натрия - 0,2

Оксид кремния - 48,2

Оксид алюминия - Остальное

Катализатор испытывают при температуре 600oС, остальное по примеру 5.

Пример 18. Суспензию СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3= 35 в водном растворе нитратов железа и цинка, содержащую 200 кг/м3 СВК-цеолита, 9,8 кг/м3 оксида цинка и 0,2 кг/м3 оксида железа, диспергируют и далее по примеру 14.

Полученный катализатор содержит 50 мас.% СВК-цеолита и имеет следующий химический состав, мас.%:

Оксид железа - 0,05

Оксид цинка - 2,45

Оксид натрия - 0,2

Оксид кремния - 48,1

Оксид алюминия - Остальное

Катализатор испытывают при температуре 600oС, остальное по примеру 6.

Пример 19 (для сравнения). Катализатор готовят согласно прототипу.

Полученный катализатор в форме экструдата содержит 50 мас.% СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3=40 в алюмооксидном связующем и имеет следующий химический состав, мас.%:

Оксид марганца - 0,5

Оксид цинка - 0,5

Оксид галлия - 0,5

Оксид натрия - 0,2

Оксид кремния - 46,8

Оксид алюминия - Остальное

Катализатор испытывают при условиях примера 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2043785C1 |

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ | 1993 |

|

RU2043148C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2068870C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И/ИЛИ АЛИФАТИЧЕСКИХ КИСЛОРОДСОДЕРЖАЩИХ СОЕДИНЕНИЙ C-C, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2008 |

|

RU2372988C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 1999 |

|

RU2166529C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ | 2003 |

|

RU2233309C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2256640C1 |

| КАТАЛИЗАТОР ПОЛУЧЕНИЯ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ ДИМЕТИЛОВОГО ЭФИРА (ВАРИАНТЫ) | 2000 |

|

RU2160161C1 |

Использование: нефтеперерабатывающая и нефтехимическая промышленность. Сущность изобретения: смесь легких углеводородов C1-C7 подвергают переработке при повышенных температуре и давлении, предпочтительно при 400-600oС и 0,1-3,0 МПа, в присутствии катализатора, имеющего следующий состав, мас.%: сверхвысококремнеземный цеолит типа пентасил с мольным отношением SiO2/Al2O3 = 25-160 - 20-70; оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5; связующее - остальное. Катализатор может содержать в качестве связующего цинксиликат, при этом он имеет следующий химический состав, мас.%: оксид цинка - 0,4-7,2; оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5; оксид алюминия - 0,3-0,8; оксид натрия - 0,05-0,5; оксид кремния - остальное. Катализатор может содержать в качестве связующего оксид алюминия, при этом он имеет следующий химический состав, мас.%: оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5; оксид натрия - 0,05-0,5; оксид кремния - 18,0-68,8; оксид алюминия - остальное. Технический результат - получение бензина (С5-200oС) с выходом 28,8-44,1 мас.%, октановым числом по исследовательскому методу 88,9-114,2 и дизельного топлива (200oС - к.к.) с выходом 15,2-30,2 мас.%. 2 с. и 5 з.п. ф-лы, 2 табл.

Сверхвысококремнеземный цеолит - 20-70

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Связующее - Остальное

2. Способ по п. 1, отличающийся тем, что процесс проводят при 400-600oС, 0,1-3,0 МПа и объемной скорости подачи сырья 100-3000 ч-1.

Сверхвысококремнеземный цеолит - 20-70

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Связующее - Остальное

5. Катализатор по п. 4, отличающийся тем, что в качестве связующею он содержит алюмосиликат и имеет следующий химический состав, мас. %:

Оксид алюминия - 0,5-7,5

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид натрия - 0,05-0,5

Оксид кремния - Остальное

6. Катализатор по п. 4, отличающийся тем, что в качестве связующего он содержит цинксиликат и имеет следующий химический состав, мас. %:

Оксид цинка - 0,4-7,2

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид алюминия - 0,3-0,8

Оксид натрия - 0,05-0,5

Оксид кремния - Остальное

7. Катализатор по п. 4, отличающийся тем, что в качестве связующего он содержит оксид алюминия и имеет следующий химический состав, мас. %:

Оксид железа, или смесь оксида железа и оксида цинка, или смесь оксида железа с оксидом цинка и/или оксидом галлия - 0,05-2,5

Оксид натрия - 0,05-0,5

Оксид кремния - 18,0-68,8

Оксид алюминия - Остальное

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| УСТРОЙСТВО с АНАЛОГОВЫМ И ДИСКРЕТНЫМ КАНАЛАМИИЗМЕРЕНИЯ | 0 |

|

SU351312A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВ | 1996 |

|

RU2112013C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ | 1993 |

|

RU2043148C1 |

| WO 9807514 A, 26.12.1998. | |||

Авторы

Даты

2002-06-20—Публикация

2000-12-25—Подача