Изобретение относится к области облагораживания бензина на цеолитсодержащих катализаторах и может найти применение в нефтеперабатывающей и нефтехимической промышленности.

Известен цеолитсодержащий катализатор для облагораживания бензина, представляющий собой сверхвысококремнеземный цеолит (СВК) с силикатным модулем 30 в аморфносиликатном связующем. Катализатор готовят смешением раствора жидкого стекла, сульфата алюминия и водной суспензии сверхвысококремнеземного цеолита при pH 7,8-8,1, коагуляцией, синерезисом в водном растворе соли аммония, промывкой полученного гидрогеля, сушкой и прокаливанием. Данный катализатор позволяет при облагораживании бензина термического крекинга на проточной лабораторной установке при температуре 480оС, продолжительности опыта 1ч, массовой скорости подачи сырья 4,4-6,7 ч-1 и выходе катализата 75 мас. увеличить октановое число по моторному методу с 62 до 76,4-79,6% [1]

Недостатком данного катализатора и способа его приготовления является недостаточно высокая активность катализатора, что приводит к недостаточно высокому выходу катализата и его октановому числу.

Известен также цеолитсодержащий катализатор для облагораживания бензина, представляющий собой сверхвысококремнеземный цеолит с силикатным модулем 30 в связующем из оксида алюминия. Катализатор получают методом углеводородно-аммиачной формовки с последующей сушкой и прокаливанием. Выход катализата при температуре 480оС, объемной скорости подачи сырья 1 ч-1, времени контакта 1 ч и содержании 5 мас. СВКЦ в связующем составляет 72 мас. Данные по октановому числу катализата в работе отсутствуют [2]

Данный катализатор также обладает недостаточно высокой активностью.

Задачей изобретения является разработка катализатора для облагораживания бензина и способов его приготовления, позволяющих получать катализатор с большей активностью, что позволяет увеличить выход катализатора и октановое число бензина.

Поставленная задача решается предлагаемым цеолитсодержащим катализатором для облагораживания бензина, содержащим сверхвысококремнеземный цеолит типа пентасил с молярным отношением SiO2/Al2O3, равным 25-150, и цеолит MeNaY, где Me-H, Zn, Mn, Ga и имеющим следующий состав, мас.

Сверхвысококремне- земный 0,05-80 Цеолит MeNaY 0,05-80 Связующее Остальное

Катализатор может содержать в качестве связующего аморфный металлосиликат-алюмосиликат, или цирконийсиликат, или магнийсиликат, или цинксиликат. При этом катализатор имеет следующий химический состав, мас.

Оксид металла в

металлосиликатном связующем 0,5-8,5 Оксид алюминия 1,6-17,6

Оксид металла в составе цеолита 0,05-2,5 Оксид натрия 0,05-0,5 Оксид кремния Остальное

Катализатор может содержать в качестве связующего оксид алюминия, при этом он имеет следующий химический состав, мас. Оксид металла 0,05-2,5 Оксид натрия 0,05-0,5 Оксид кремния 22,1-72,1 Оксид алюминия Остальное

Катализатор может быть получен в шариковой или микросферической форме или в форме экструдатов. Катализатор в шариковой форме предпочтительно содержит сверхвысококремнеземный цеолит типа пентасил в количестве 0,05-50 мас.

Поставленная задача решается также способом приготовления металлосиликатного цеолитсодержащего катализатора для облагораживания бензинов, включающим смешение в водном растворе соединения металла, силиката натрия и суспензии цеолита, коагуляцию, синерезис и/или активацию водным раствором соли аммония, промывку полученного гидрогеля, сушку и прокаливание, отличительная особенность которого состоит в том, что в качестве соединения металла используют водный раствор соли одного из следующих металлов: алюминия, циркония, магния, цинка, в качестве суспензии цеолита используют смесь сверхкремнеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3, равным 25-150, и цеолита MeNaY, где Ме-Н, Zn, Mn, Ga в воде, или смесь цеолитов высококремнеземного типа пентасил и NaY в водном растворе соли одного из следующих металлов: цинка, марганца, галлия. При этом для получения катализатора в микросферической форме промытый гидрогель подвергают диспергации, распылительной сушке и прокаливанию.

Поставленная задача решается также способом приготовления цеолитсодержащего катализатора для облагораживания бензинов, включающим смешение водной суспензии цеолита с гидрооксидом алюминия, формовку, сушку, прокалку, отличительная особенность которого в том, что в качестве суспензии цеолита используют смесь цеолитов типа пентасил с молярным отношением SiO2/Al2O3, равным 25-150, и цеолита MeNaY, где Me-H, Zn, Mn, Ga в воде, или смесь цеолитов сверхвысококремнеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3= 25-150 и NaY в водном растворе соли одного из следующих металлов цинка, марганца, галлия, а в качестве гидрооксида алюминия используют гидрооксид алюминия псевдобемитной структуры. При этом для получения катализатора в микросферической форме смесь цеолита и гидрооксида алюминия подвергают распылительной сушке и прокаливанию.

Поставленная задача решается также способом облагораживания бензина на цеолитсодержащем катализаторе, содержащим сверхкремнеземный цеолит при повышенных температурах и давлении, отличительная особенность которого состоит в том, что в качестве катализатора используют катализатор со следующим составом, мас. сверхвысококремнеземный цеолит типа пентасил с молярным отношением SiO2/Al2O3, равным 25-150, 0,05-80; цеолит MeNaY, где Ме-Н, Zn, Mn, Ga, 0,05-80; связующее остальное.

Характеристики используемых связующих и химический состав катализатора приведены при описании состава катализатора. Сущность изобретения состоит в следующем.

Металлосиликатный цеолитсодержащий катализатор шариковой формы готовят следующим образом: смешивают водный раствор соли алюминия или циркония, или магния, или цинка, содержащий 1,5-26,2 кг/м3 оксида металла и 60-120 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,4-1,8 кг˙экв/м3 и суспензию сверхвысококремнеземного (СВК) цеолита типа пентасил с молярным отношением SiO2/Al2O3=25-150 и цеолита MeNaY, где Ме=Zn или Mn, или Ga, содержащую 0,25-250 кг/м3 СВК-цеолита и 0,25-250 кг/м3 цеолита MeNaY. Для смешения с вышеуказанными водными растворами можно использовать смесь высококремнеземного цеолита типа пентасил с молярным отношением SiO2/Al2O3, равным 25-150, и цеолита NaY в водном растворе соли металла цинка, или марганца, или галлия, содержащую 100 кг/м3 СВК-цеолита, 25 кг/м3 цеолита NaY и 7,5 кг/м3 оксида металла. Смешение производят в смесителе с образованием гидрозоля, который коагулирует при 5-15оС и pH 7,8-8,4 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель может быть подвергнут синерезису при 20-60оС в течение 6-24 ч и/или ионному обмену водным раствором сульфата аммония концентрации 5-25 кг/м3 при 20-60оС в течение 12-24 ч. Затем промывают конденсатной водой при 20-60оС в течение 12-24 ч от сульфатионов, сушат при 110-190оС и прокаливают при 500-600оС в течение 6-24 ч в токе воздуха. Полученный катализатор содержит 0,05-50 мас. СВК-цеолита, 0,05-50 мас. цеолита MeNaY (где Me-H, или Zn, или Mn, или Ga) и 49,95-75 мас. металлосиликатной основы связующего и имеет следующий химический состав, мас.

Оксид металла (в связующем) 0,05-8,5 Оксид алюминия 1,6-11,0 Оксид натрия 0,2-0,6

Оксид крем- ния Остальное (до 100)

Металлсиликатный цеолитсодержащий катализатор в микросферической форме получают аналогично катализатора в шариковой форме. После промывки конденсатной водой гидрогель подвергают диспергации с суспензией СВК-цеолита или цеолита MeNaY (где Ме-Н, Zn, Mn, Ga) или с суспензией СВК-цеолита в водном растворе соли цинка или марганца, или галлия. Далее проводят распылительную сушку при 400-600оС, прокалку при 500-600оС в течение 6-12 ч в токе воздуха. Полученный катализатор содержит 0,05-80 мас. СВК-цеолита, 0,05-80 мас. цеолита MeNaY (где Ме-Н, или Zn, или Mn, или Ga) и остальное (до 100) металлосиликатной основы связующего и имеет следующий химический состав, мас.

Оксид металла (в связующем) 0,05-8,5 Оксид алюминия 4,7-17,6 Оксид натрия 0,2-0,6

Оксид крем- ния Остальное (до 100)

Алюмооксидный цеолитсодержащий катализатор в виде экструдата готовят следующим образом: водную суспензию гидрооксида алюминия псевдобемитной структуры, содержащую 100-900 кг/м3 оксида алюминия, диспергируют с водной суспензией цеолита MeNaY (где Ме-Н или Zn, или Mn, или Ga) и СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3=25-150, содержащую 0,2-320 кг/м3 цеолита MeNaY и 0,2-320 кг/м3 СВК-цеолита, и пропускают через экструдер. Полученный экструдат сушат при 110-190оС, прокаливают при 500-600оС в течение 6-24 ч в токе воздуха. Полученный катализатор содержит 0,05-80 мас. СВК-цеолита, 0,05-80 мас. цеолита MeNaY (где Ме-Н или Zn, или Mn, или Ga) и остальное окись алюминия связующее и имеет следующий химический состав, мас.

Оксид металла

(Zn, или Mn, или Ga) 0,05-2,5 Оксид натрия 0,2-0,6 Оксид кремния 22,1-72,1

Оксид алюми- ния Остальное (до 100)

Для смешения можно использовать суспензию СВК-цеолита и цеолита NaY в водном растворе нитрата металла (цинка, или марганца, или галлия).

Алюмооксидный цеолитсодержащий катализатор в микросферической форме получают аналогично катализатору в виде экструдатов. После диспергации смесь подвергают распылительной сушке при 400-600оС и прокалке при 500-600оС в течение 6-12 ч. Полученный катализатор содержит 0,05-80 мас. CВК-цеолита, 0,05-80 мас. цеолита MeNaY (где Ме-Н или Zn, или Mn, или Ga) и остальное окись алюминия связующее и имеет химический состав, аналогичный химическому составу экструдата.

Способ облагораживания бензинов с предлагаемым катализатором осуществляют при температуре 350-450оС, давлении 0,1-1 МПа и объемной скорости 1-2,5 ч-1. В качестве сырья могут быть использованы прямогонные бензины, бензин термического крекинга и т.д.

П р и м е р 1. Водный раствор сульфата алюминия, содержащий 20 кг/м3 Al2O3 и 80 кг/м3 H2SO4, водный раствор силиката натрия (жидкое стекло) концентрации по NaOH 1,6 кг˙экв/м3 и суспензию сверхвысококремнеземного (СВК) цеолита типа пентасил с молярным отношением SiO2/Al2O3=45 и цеолита NaY, содержащую 100 кг/м3 СВК-цеолита и 25 кг/м3 цеолита NaY, смешивают в смесителе с образованием гидрозоля, который коагулируют при 10оС и pH=8,1 в гидрогель шариковой формы в слое минерального масла, затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 10 кг/м3 при 50оС в течение 18 ч, промывают конденсатной водой при 50оС в течение 18 ч от сульфат-ионов, сушат при 150оС и прокаливают при 550оС в течение 12 ч в токе воздуха. Полученный катализатор содержит 20 мас. СВК-цеолита, 5 мас. цеолита НNaY и 75 мас. аморфной алюмосиликатной основы связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 6,5 Оксид алюминия 1,8 Оксид натрия 0,2

Оксид крем- ния Остальное (до 100)

П р и м е р 2. Водный раствор сульфата алюминия, содержащий 1,5 кг/м3 Al2O3 и 120 кг/м3 Н2SO4, водный раствор силиката натрия концентрации 1,4 кг˙экв/м3 и суспензию СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3= 25 и цеолита NaY, содержащую 250 кг/м3 СВК-цеолита и 0,25 кг/м3 цеолита NaY, смешивают в смесителе с образованием гидрозоля, который коагулируют при 15оС и pH 7,8 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 60оС в течение 6 ч. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 5 кг/м3 при 60оС в течение 12 ч, промывают конденсатной водой при 60оС в течение 12 ч от сульфатионов, сушат при 110оС и прокаливают при 500оС в течение 24 ч в токе воздуха. Полученный катализатор содержит 50 мас. СВК-цеолита, 0,05 мас. цеолита НNaY и 49,95 мас. аморфной алюмосиликатной основы связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 0,05 Оксид алюминия 3,1 Оксид натрия 0,3

Оксид кремния Остальное

П р и м е р 3. Водный раствор сульфата алюминия содержит 26,2 кг и 60 кг/м3 Н2SO4, водный раствор силиката натрия концентрации 1,8 кг˙экв/м3 и суспензию СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3=150 и цеолита NaY, содержащую 0,25 кг/м3 СВК-цеолита и 250 кг/м3 цеолита NaY, смешивают в смесителе с образованием гидрозоля, который коагулируют при 5оС и pH 8,4 в гидрогель шариковой формы в слое минерального масла. Затем гидрогель подвергают синерезису при 20оС в течение 24 ч. Затем гидрогель обрабатывают водным раствором сульфата аммония концентрации 25 кг/м3 при 20оС в течение 24 ч, промывают конденсатной водой при 20оС в течение 24 ч от сульфат-ионов, сушат при 190оС и прокаливают при 600оС в течение 6 ч в токе воздуха. Полученный катализатор содержит 0,05 мас. СВК-цеолита, 50 мас. цеолита НNaY и 49,95 мас. аморфной алюмосиликатной основы связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 8,5 Оксид алюминия 11,0 Оксид натрия 0,6 Оксид кремния Остальное

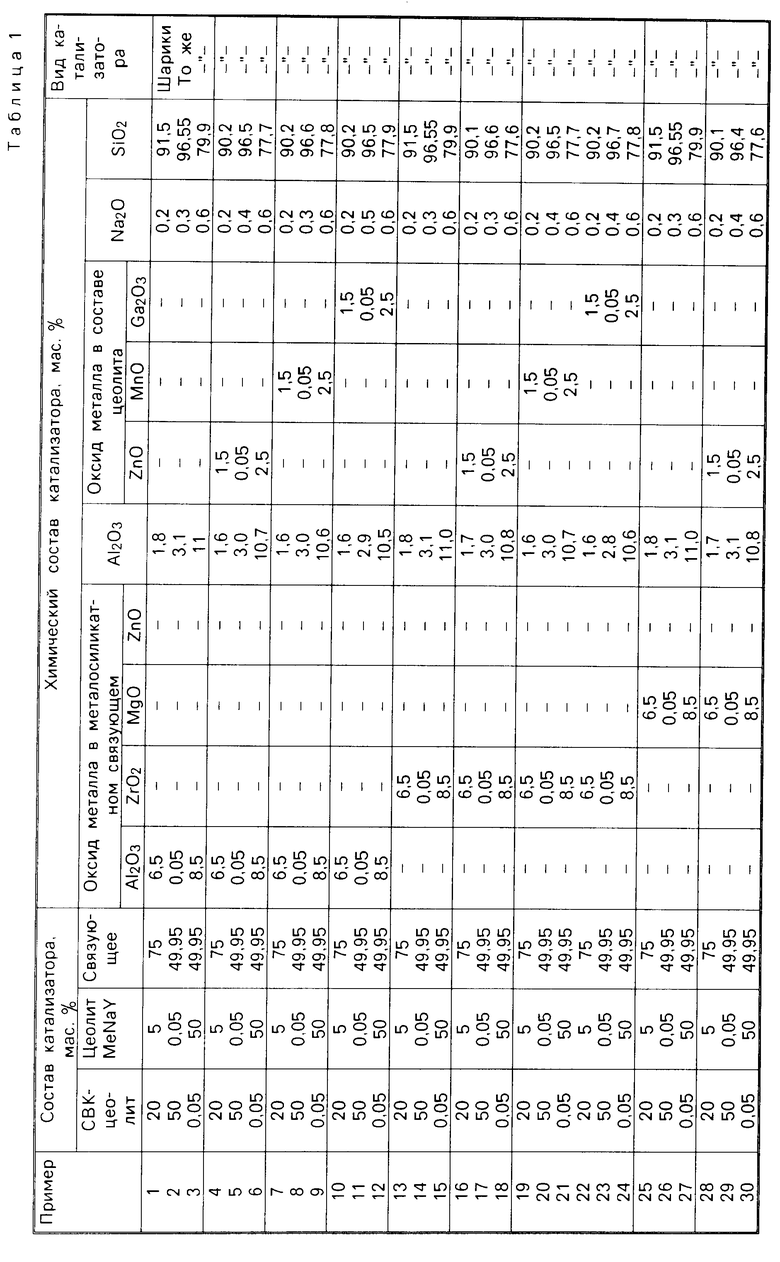

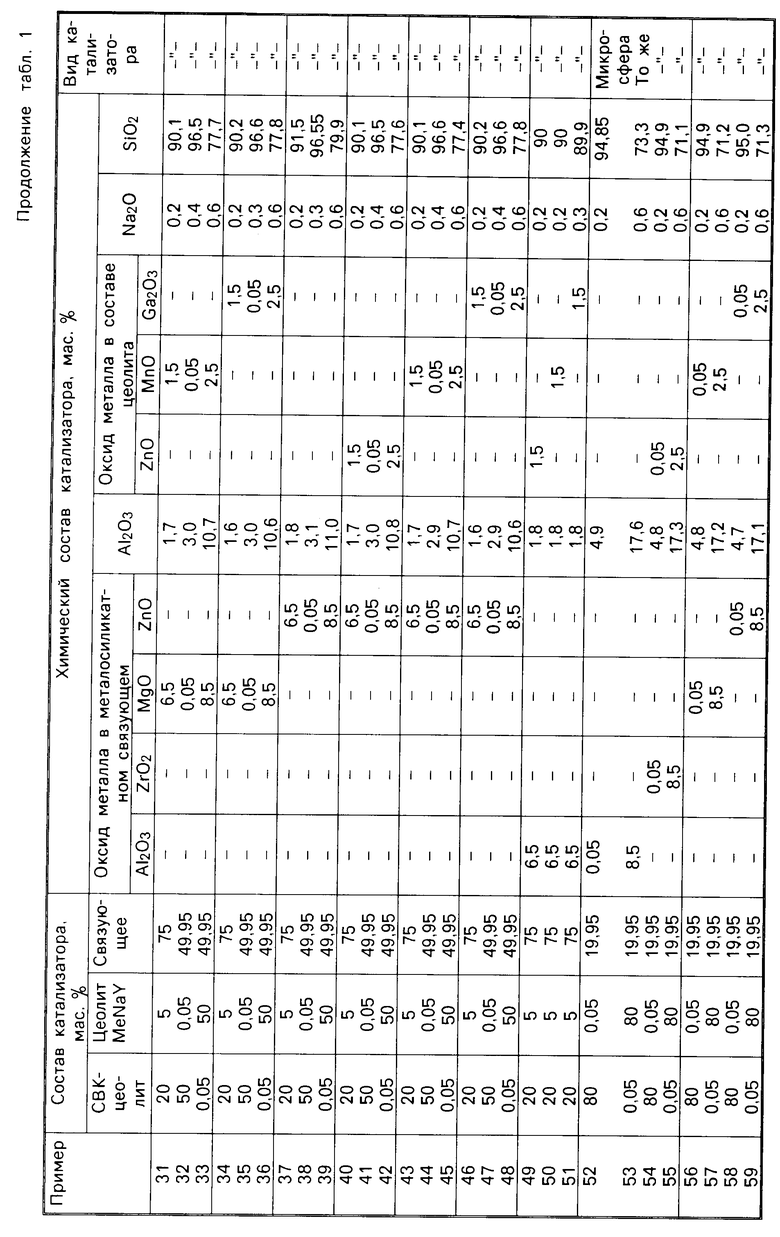

П р и м е р ы 4-6. Катализаторы получают по примерам 1-3. Вместо цеолита NaY используют цеолит ZnNaY. Состав катализаторов приведен в табл.1.

П р и м е р ы 7-9. Катализаторы получают по примерам 1-3. Вместо цеолита NaY используют цеолит MnNaY. Состав катализаторов приведен в табл.1.

П р и м е р 10-12. Катализаторы получают по примерам 1-3. Вместо цеолита NaY используют цеолит GaNaY. Состав катализаторов приведен в табл.1.

П р и м е р ы 13-24. Катализаторы получают по примерам 1-12. Вместо водного раствора сульфата алюминия используют водный раствор сульфата циркония. Состав катализаторов приведен в табл.1.

П р и м е р ы 25-36. Катализаторы получают по примерам 1-12. Вместо водного раствора сульфата алюминия используют водный раствор сульфат магния. Состав катализаторов приведен в табл.1.

П р и м е р ы 37-48. Катализаторы получают по примерам 1-12. Вместо водного раствора сульфата алюминия используют водный раствор сульфата цинка. Состав катализаторов приведен в табл.1.

П р и м е р 49. Катализатор получают по примеру 1. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY в водном растворе сульфата цинка, содержащую 100 кг/м3 СВК-цеолита, 25 кг/м3 цеолита NaY и 7,5 кг/м3 оксида цинка. Далее по примеру 1. Состав катализатора приведен в табл.1.

П р и м е р 50. Катализатор получают по примеру 1. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY в водном растворе сульфата марганца, содержащую 100 кг/м3 СВК-цеолита, 25 кг/м3 цеолита NaY и 7,5 кг/м3 оксида марганца. Далее по примеру 1. Состав катализатора приведен в табл.1.

П р и м е р 51. Катализатор получают по примеру 1. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY в водном растворе нитрата галлия, содержащий 100 кг/м3 СВК-цеолита, 25 кг/м3 цеолита NaY и 7,5 кг/м3 оксида галлия. Далее по примеру 1. Состав катализатора приведен в табл.1.

П р и м е р 52. Катализатор получают по примеру 2. После промывки конденсатной водой гидрогель подвергают диспергации с суспензией СВК-цеолита и распылительной сушке при 400оС и прокалке при 600оС 6 ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 53. Катализатор получают по примеру 3. После промывки гидрогель подвергают диспергации с суспензией цеолита HNaY и распылительной сушке при 600оС и прокалке при 500оС 12 ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 54. Катализатор получают по примеру 14. После промывки гидрогель подвергают диспергации с суспензией СВК-цеолита в водном растворе нитрата цинка, распылительной сушке при 400оС и прокалке при 600оС 6ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 55. Катализатор получают по примеру 15. После промывки гидрогель подвергают диспергации с суспензией цеолита ZnNaY и распылительной сушке при 600оС и прокалке при 500оС 12 ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 56. Катализатор получают по примеру 26. После промывки гидрогель подвергают диспергации с суспензией СВК-цеолита в водном растворе нитрата марганца, распылительной сушке при 400оС и прокалке при 600оС в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 57. Катализатор получают по примеру 27. После промывки гидрогель подвергают диспергации с суспензией цеолита MnNaY и распылительной сушке при 600оС и прокалке при 500оС 12 ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 58. Катализатор получают по примеру 38. После промывки гидрогель подвергают диспергации с суспензией СВК-цеолита в водном растворе нитрата галлия, распылительной сушке при 400оС и прокалке при 600оС в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 59. Катализатор получают по примеру 39. После промывки гидрогель подвергают диспергации с суспензией цеолита GaNaY и распылительной сушке 600оС и прокалке при 500оС 12 ч в токе воздуха. Катализатор имеет микросферическую форму, состав приведен в табл.1.

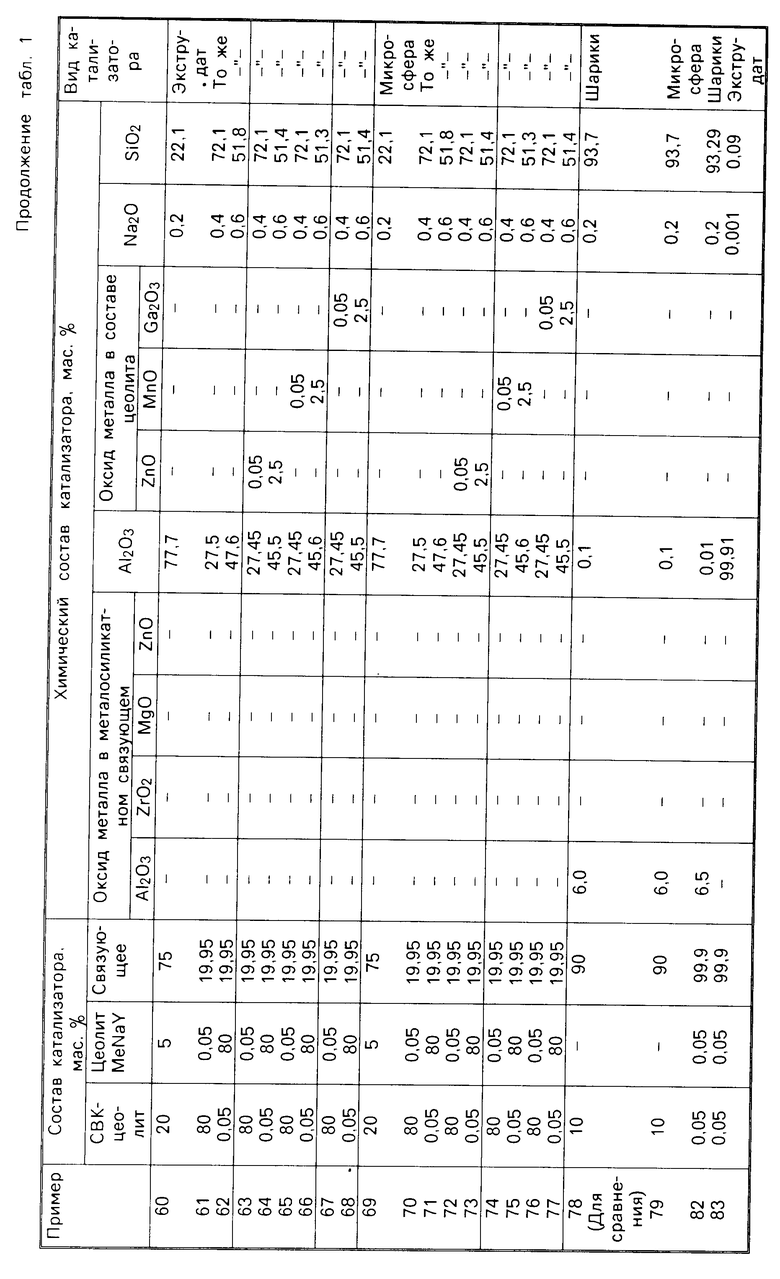

П р и м е р 60. Водную суспензию гидрооксида алюминия псевдобемитной структуры, содержащую 400 кг/м3 оксида алюминия, диспергируют с водной суспензией СВК-цеолита типа пентасил с мольным отношением SiO2/Al2O3=45 и цеолита HNaY, содержащую 80 кг/м3 СВК-цеолита и 20 кг/м3 цеолита НNaY, и пропускают через экструдер. Полученный экструдат сушат при 150оС, прокаливают при 550оС в течение 12 ч в токе воздуха. Полученный катализатор содержит 20 мас. CВК-цеолита, 5 мас. цеолита HNаY и 75 мас. оксида алюминия связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 75 Оксид натрия 0,2 Оксид кремния 22,1

Оксид алю- миния Остальное (до 100)

П р и м е р 61. Водную суспензию гидроксида алюминия псевдобемитной структуры, содержащую 900 кг/м3 оксида алюминия и 5 кг/м3 азотной кислоты, диспергируют с водной суспензией СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3=25 и цеолита HNaY, содержащую 320 кг/м3 СВК-цеолита и 0,2 кг/м3 НNaY, и пропускают через экструдер. Полученный экструдат сушат при 110оС, прокаливают при 500оС в течение 24 ч в токе воздуха. Полученный катализатор содержит 80 мас. СВК-цеолита, 0,05 мас. цеолита HNaY и 19,95 мас. оксида алюминия связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 19,95 Оксид натрия 0,4 Оксид кремния 72,1 Оксид алюминия Остальное

П р и м е р 62. Водную суспензию гидрооксида алюминия псевдобемитной структуры, содержащую 100 кг/м3 оксида алюминия и 0,5 кг/м3 азотной кислоты, диспергируют с водной суспензией СВК-цеолита типа пентасил с молярным отношением SiO2/Al2O3=150 и цеолита HNaY, содержащую 0,2 кг/м3 СВК-цеолита и 320 кг/м3 HNaY, и пропускают через экструдер. Полученный экструдат сушат при 190оС, прокаливают при 600оС в течение 6 ч в токе воздуха. Полученный катализатор содержит 0,05 мас. СВК-цеолита, 80 мас. цеолита HNaY и 19,95 мас. оксида алюминия связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 19,95 Оксид натрия 0,6 Оксид кремния 51,8 Оксид алюминия Остальное

П р и м е р 63. Катализатор получают по примеру 61. В качестве суспензии СВК-цеолита и цеолита NaY в водном растворе нитрата цинка, содержащую 320 кг/м3 СВК-цеолита, 0,2 кг/м3 цеолита NaY и 0,2 кг/м3 оксида цинка. Далее по примеру 61. Состав катализатора приведен в табл.1.

П р и м е р 64. Катализатор получают по примеру 62. В качестве суспензии используют суспензию СВК-цеолит и цеолита ZnNaY, содержащую 0,2 кг/м3 СВК-цеолита и 320 кг/м3 цеолита ZnNaY. Далее по примеру 62. Состав катализатора приведен в табл.1.

П р и м е р 65. Катализатор получают по примеру 61. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY в водном растворе нитрата марганца, содержащую 320 кг/м3 СВК-цеолита, 0,2 кг/м3 цеолита NaY и 0,2 кг/м3 оксида марганца. Далее по примеру 61. Состав катализатора приведен в табл.1.

П р и м е р 66. Катализатор получают по примеру 62. В качестве суспензии используют суспензию СВК-цеолита MnNaY, содержащую 0,2 кг/м3 СВК-цеолита и 320 кг/м3 цеолита MnNaY. Далее по примеру 62. Состав катализатора приведен в табл.1.

П р и м е р 67. Катализатор получают по примеру 61. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY в водном растворе нитрата галлия, содержащую 320 кг/м3 СВК-цеолита, 0,2 мг/м3 цеолита NaY и 0,2 кг/м3 оксида галлия. Далее по примеру 61. Состав катализатора приведен в табл.1.

П р и м е р 68. Катализатор получают по примеру 62. В качестве суспензии используют суспензию СВК-цеолита и цеолита GaNaY, содержащую 0,2 кг/м3 СВК-цеолита и 320 кг/м3 цеолита GaNaY. Далее по примеру 62. Состав катализатора приведен в табл.1.

П р и м е р ы 69-71. Катализаторы получают по примерам 60-62. После диспергации смесь подвергают распылительной сушке и прокалке при условии примера 54. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р ы 72-77. Катализаторы получают по примерам 63-68. После диспергации смесь подвергают распылительной сушке и прокалке при условиях примера 55. Катализатор имеет микросферическую форму, состав приведен в табл.1.

П р и м е р 78 (для сравнения). Катализатор готовят согласно [1] Полученный катализатор содержит 10 мас. СВК-цеолита с молярным отношением SiO2/Al2O3= 30 и 90 мас. аморфной алюмосиликатной основы (связующее) и имеет следующий химический состав, мас. Оксид алюминия 6,1 Оксид натрия 0,2 Оксид кремния Остальное

П р и м е р 79 (для сравнения). Катализатор готовят согласно [1] После промывки гидрогеля диспергация, распылительная сушка при 600оС и прокалка при 600оС 6 ч. Полученный микросферический катализатор имеет состав как в примере 78.

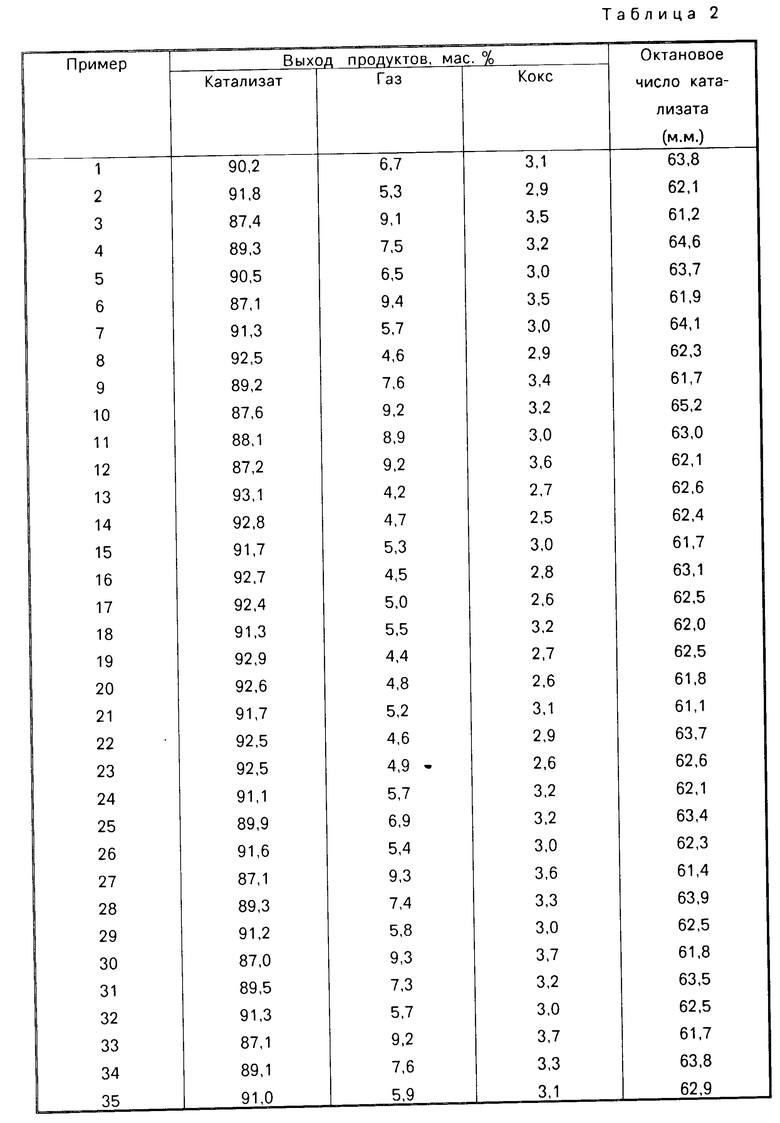

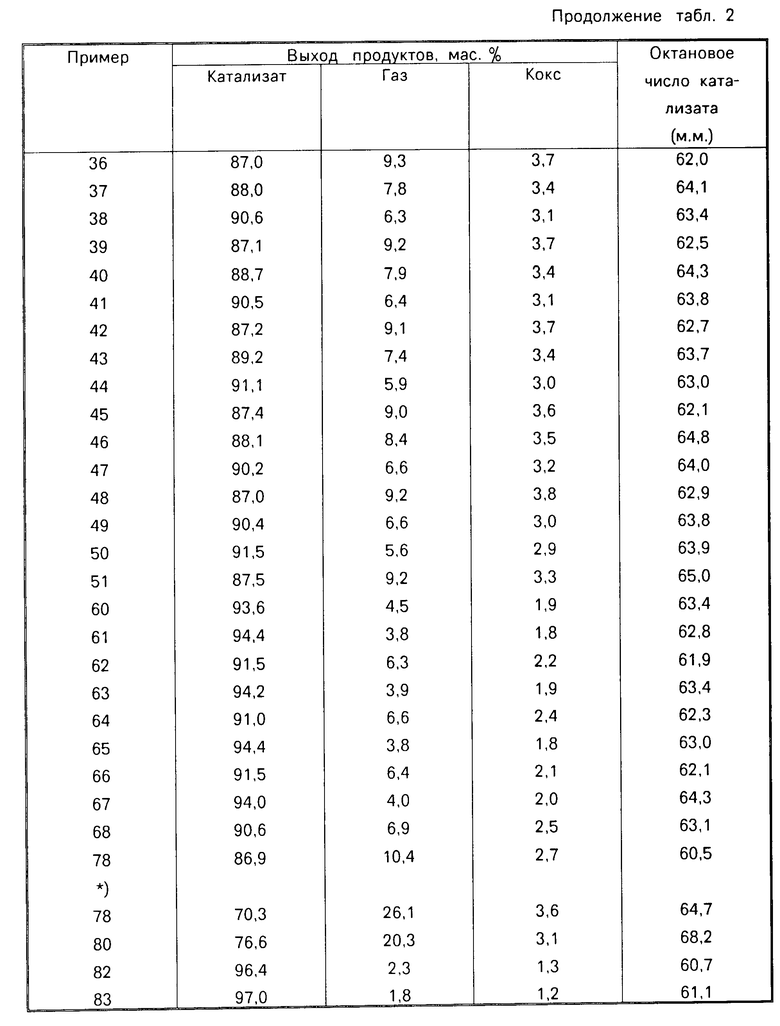

Шариковые катализаторы и катализаторы в виде экструдатов по примерам 1-51, 60-68, 78 были испытаны в процессе облагораживания прямогонного бензина на проточной установке с неподвижным слоем катализатора при атмосферном давлении, температура 350оС, объемной скорости подачи сырья 1 ч-1 и продолжительности опыта 0,5 ч.

Прямогонный бензин имел следующую характеристику: Плотность, г/см3 0,71

Пределы выкипания по ГОСТ, оС 35-190 Содержание серы, мас. 0,1 Октановое число (м.м.) 50,4

Групповой углеводородный состав, мас. Непредельные 4 Парафино-нафтеновые 87 Ароматические 9

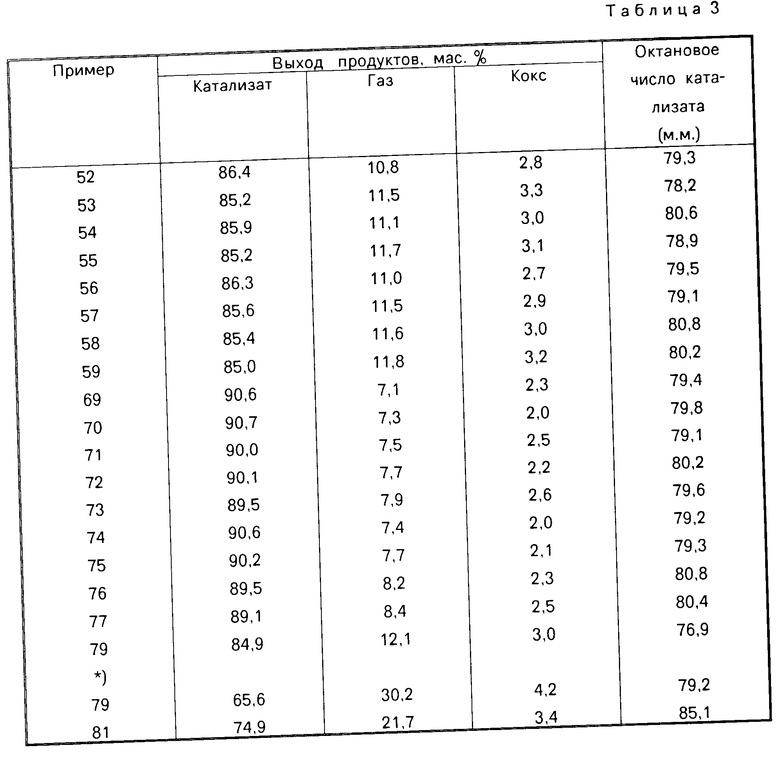

Результаты испытания представлены в табл.2. Микросферические катализаторы по примерам 52-59, 69-77, 79 были испытаны в процессе облагораживания бензина термического крекинга при атмосферном давлении, температуре 350оС, объемной скорости подачи сырья 1 ч-1 и продолжительности опыта 0,5 ч.

Бензин термического крекинга имел следующую характеристику; Плотность, г/см3 0,74

Пределы выкипания по ГОСТ, оС 60-180 Содержание серы, мас. 0,3 Октановое число (м.м.) 62,7

Групповой углеводородный состав, мас. Непредельные 38 Парафино-нафтеновые 51 Ароматические 11

Результаты испытания представлены в табл.3.

П р и м е р 80. Приготовление катализатора и его состав аналогичен примеру 16.

П р и м е р 81. Приготовление катализатора и его состав аналогичен примеру 56. Шариковые катализаторы по примерам 78 и 80 были испытаны в процессе облагораживания прямогонного бензина при давлении 1,0 МПа, температуре 450оС, объемной скорости подачи сырья 2,5 ч-1 и продолжении опыта 0,5 ч. Характеристика бензина приведена выше. Результаты испытания представлены в табл.2 после звездочки.

Микросферические катализаторы по примерам 79 и 81 были испытаны в процессе облагораживания бензина термического крекинга при давлении 1,0 МПа, температуре 450оС, объемной скорости подачи сырья 2,5 ч-1 и продолжении опыта 0,5 ч. Характеристика бензина приведена выше. Результаты испытания представлены в табл.3 после звездочки.

П р и м е р 82. Катализатор получают по примеру 1. В качестве суспензии используют суспензию СВК-цеолита и цеолита NaY, содержащую 0,25 кг/м3 СВК-цеолита и 0,25 кг/м3 цеолита NaY. Далее по примеру 1. Полученный катализатор содержит 0,05 мас. СВК-цеолита, 0,05 мас. цеолита HNaY и 99,9 мас. аморфной алюмосиликатной основы-связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 6,5 Оксид алюминия 0,01 Оксид натрия 0,2 Оксид кремния Остальное.

П р и м е р 83. Катализатор получают по примеру 60. В качестве суспензии используют суспензию СВК-цеолита и цеолита HNaY, содержащую 0,2 кг/м3 СВК-цеолита и 0,2 кг/м3 цеолита HNaY. Далее по примеру 60. Полученный катализатор содержит 0,05 мас. CВК-цеолита, 0,05 мас. цеолита HNaY и 99,9 мас. оксида алюминия-связующего и имеет следующий химический состав, мас.

Оксид алюминия (в связующем) 99,9 Оксид натрия 0,001 Оксид алюминия 0,01 Оксид кремния 0,09

Катализаторы по примерам 82,83 были испытаны в процессе облагораживания прямогонного бензина (условия приведены выше).

Таким образом, предлагаемый катализатор позволяет увеличить выход катализата до 87,0-94,4 мас. и увеличить его октановое число до 80,8 м.м.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБЛАГОРАЖИВАНИЯ БЕНЗИНА | 1994 |

|

RU2049806C1 |

| КАТАЛИЗАТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВ | 1993 |

|

RU2043148C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2051138C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНЫХ ТОПЛИВ И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2183656C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОКОНДЕНСАТА | 1994 |

|

RU2068870C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ | 1986 |

|

SU1396333A1 |

| Цеолитсодержащий катализатор для облагораживания сернистых бензинов термических процессов | 1988 |

|

SU1549586A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ БЕНЗИНОВЫХ ФРАКЦИЙ | 1990 |

|

SU1774553A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КРЕКИНГА НЕФТЯНЫХ ФРАКЦИЙ И ДОЖИГА ОКСИДА УГЛЕРОДА | 1986 |

|

SU1396334A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ШАРИКОВОГО КАТАЛИЗАТОРА ДЛЯ ОБЛАГОРАЖИВАНИЯ СЕРНИСТЫХ БЕНЗИНОВ | 1991 |

|

SU1786718A1 |

Использование: нефтеперерабатывающая и нефтехимическая промышленность. Сущность изобретения: катализатор содержит 0,05-80 мас. сверхкремнеземного цеолита типа пентасил с молярным соотношением SiO2/Al2O3, равным 25-150, дополнительно 0,005-80 мас. цеолита MeNaY, где Me-H, Zn, Mn, Ga, и связующее-остальное. В качестве связующего катализатор может содержать аморфный металлосиликат-алюмосиликат или цирконийсиликат, или магнийсиликат, или цинксиликат. При этом катализатор имеет следующий химический состав, мас. оксид металла в металлосиликатном связующем 0,5-8,5; оксид алюминия 1,6-17,6; оксид металла в составе цеолита 0,05-2,5; оксид натрия 0,05-0,5; оксид кремния остальное. Катализатор может содержать в качестве связующего оксид алюминия. При этом катализатор имеет следующий состав, мас. оксид металла в составе цеолита 0,05-2,5; оксид натрия 0,05-0,5; оксид кремния 22,1-72,1, оксид алюминия остальное. Катализатор может иметь шариковую, или микросферическую форму или форму экструдата. Предпочтительное содержание сверхкремнеземного цеолита типа пентасил в катализаторе шариковой формы 0,05-50 мас. Способ облагораживания бензина на предлагаемом катализаторе ведут при 350-450°С, давлении 0,1-1 МПа. 4 с. и 14 з.п. ф-лы, 3 табл.

Сверхвысококремнеземный цеолит 0,05 80,0

Цеолит MeNaY 0,05 80,0

Связующее 19,95 99,9

2. Катализатор по п.1, отличающийся тем, что в качестве связующего он содержит аморфный металлосиликат.

Оксид металла в металлосиликатном связующем 0,5 8,5

Оксид алюминия 1,6 17,6

Оксид металла в цеолите 0,05 2,5

Оксид натрия 0,05 0,5

Оксид кремния Остальное

5. Катализатор по п.1, отличающийся тем, что он содержит оксид алюминия.

Оксид металла в цеолите 0,05 2,5

Оксид натрия 0,05 0,5

Оксид кремния 22,1 72,1

Оксид алюминия Остальное

7. Катализатор по п.1 6, отличающийся тем, что он имеет шариковую или микросферическую форму или форму экструдата.

Сверхвысококремнеземный цеолит 0,05 80,0

Цеолит MeNaY 0,05 80,0

Связующее 19,95 99,9

14. Способ по п.13, отличающийся тем, что используют катализатор, содержащий в качестве связующего аморфный металлосиликат.

Оксид металла в металлосиликатном связующем 0,5 8,5

Оксид алюминия 1,6 17,6

Оксид металла в составе цеолита 0,05 2,5

Оксид натрия 0,05 0,5

Оксид кремния Остальное

17. Способ по п.13, отличающийся тем, что используют катализатор, содержащий в качестве связующего оксид алюминия.

Оксид металла в составе цеолита 0,05 2,5

Оксид натрия 0,05 0,5

Оксид кремния 22,1 72,1

Оксид алюминия Остальное

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бакулин Р.А | |||

| и др | |||

| Влияние природы матрицы цеолитсодержащего катализатора и технического режима на процесс облагораживания бензина термического крекинга | |||

| - Нефтеперерабатывающая и нефтехимическая промышленность, 1991, N 4, с.6-9. | |||

Авторы

Даты

1995-09-20—Публикация

1994-01-18—Подача