Изобретение относится к способу сварки полых цилиндрических заготовок, в частности, обечаек сосудов, при котором обечайки до подхода к месту сварки проходят через направляющий инструмент, содержащий несколько роликов. Далее изобретение относится к устройству для осуществления способа.

Известно, что из плоских металлических листов формируются полые цилиндрические заготовки, например, обечайки сосудов и, в частности, обечайки консервных банок, при этом края прилагают друг к другу встык или образуется зона соединения внахлестку, которая затем соединяется посредством роликовой сварки. Известно, что при роликовой сварке подлежащие сварке заготовки на подходе к позиции сварки проходят через множество роликов, соответствующих подлежащим сварке заготовкам, которые образуют окружающий деталь проход, или направляющий инструмент, как, например, описано в CH-A 671 904. С помощью этих роликовых направляющих инструментов деталь сохраняет свою форму и направляется своими продольными кромками в Z - образную направляющую, которая обеспечивает необходимое для сварки положение продольных кромок встык или внахлестку. Роликовая сварка производится затем при подаче листа направляющими инструментами посредством воздействия на нахлест сварочных роликов с применением, как правило, проволочных электродов. При сварке обечаек сосудов через направляющий инструмент к сварочным роликам проходит последовательность таких обечаек. В начале работы сварочной машины и при каждом запуске после остановки машины возникает проблема, заключающаяся в том, что при высоких скоростях сварки (примерно более 90 м/мин) первые обечайки наезжают друг на друга, т.е. интервал между первой и второй и, в крайнем случае, третьей обечайкой не может быть установлен оптимально. Кроме того, при таких обечайках возникает относительно большое проскальзывание между сварочными роликами и обечайками, что проявляется в том, что цинковый отпечаток, оставляемый обечайками на использованном проволочном электроде, становится больше длины обечайки, например, при длине обечайки 125 мм и скорости сварки 138,8 м/мин отпечаток для первой обечайки составляет 139 мм, для второй обечайки - 133 мм и для последующих обечаек составляет постоянно только 128 мм. Такое проскальзывание начальных обечаек нежелательно и приводит к снижению качества.

Кроме того, известен способ сварки полых цилиндрических заготовок, в частности, обечаек сосудов, при котором заготовки перед достижением места сварки пропускают через калибрующий инструмент с несколькими калибрующими роликами, причем калибрующий инструмент снабжен приводом (патент CH 665793, B 23 K 9/02, 15.06.88).

Задачей изобретения является исключение вышеупомянутых недостатков и создание способа и устройства для его осуществления, в котором упрощается привод калибрующих роликов и сокращаются затраты на привод при высоком качестве сварки.

Упомянутый технический результат достигается за счет того, что привод одного или нескольких калибрующих роликов осуществляется сжатым воздухом, воздействующим на ролик или ролики.

Согласно предпочтительному выполнению, ролик перед или во время прохождения первой или первой и второй заготовок приводят в движение, а затем привод отключают. При этом на углубления, выполненные по периметру ролика или роликов со стороны торца, периодически воздействуют сжатым воздухом из сопл, а количество сжатого воздуха для привода ролика или роликов регулируют.

При этом устройство для сварки полых цилиндрических заготовок, в частности, обечаек сосудов, содержащее расположенный перед сварочным участком калибрующий инструмент, имеющий один или несколько калибрующих роликов и привод калибрующего инструмента, отличается тем, что в качестве приводного средства для одного или нескольких калибрующих роликов служит сжатый воздух, действующий на ролик или несколько роликов.

Согласно предпочтительному выполнению устройства, по периметру ролика или роликов со стороны торца выполнены углубления для воздействия, по меньшей мере, одной струи сжатого воздуха, направленной на них. При этом устройство может быть снабжено, по меньшей мере, одним соплом, установленным на держателе ролика для создания струи сжатого воздуха под оптимальным для потока углом, предпочтительно 30o по отношению к торцу ролика, снабженного углублениями. Кроме того, устройство может быть снабжено регулятором потока струй сжатого воздуха.

Ниже изобретение поясняется более подробно примерами выполнения с помощью чертежей.

На фиг. 1 показан перспективный вид направляющего инструмента для осуществления изобретения;

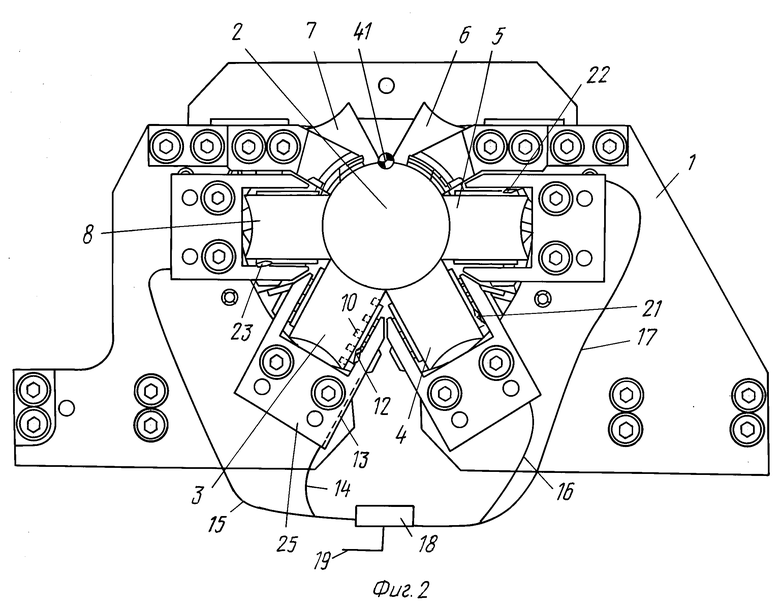

фиг. 2 - вид спереди на направляющий инструмент по фиг. 1.

На фиг. 1 показан перспективный вид в основном известного направляющего инструмента или калибровочного инструмента 1. Он имеет множество установленных с возможностью поворота роликов 3, 4, 5, 6, 7 и 8, которые по своей внешней поверхности соответствуют подлежащей сварке заготовке и которые образуют, преимущественно, круглый проход 2, через который в направлении стрелки A роликами подаются и калибруются подлежащие сварке заготовки, соответственно, обечайки сосудов. В направлении подачи после роликов 3-8 известным способом расположены сварочные ролики с проволочными электродами, которые сваривают расположенные встык или внахлестку продольные кромки выходящих из отверстия 2 обечаек сосудов. В начале каждой подлежащей сварке последовательности обечаек, соответственно, после каждого прерывания сварки ролики 3-8 неподвижны. Это приводит к торможению первой проходящей через проход 2 после запуска машины обечайки, что, с одной стороны, может недопустимо сократить расстояние этой обечайки от следующих обечаек и, с другой стороны, вызвать повышенное проскальзывание этих обечаек по отношению к движущимся с заданной скоростью сварочным роликам, соответственно, проволочным электродам. После того, как первая и, в крайнем случае, вторая обечайка прошли через направляющий инструмент 1, ролики за счет трения с обечайкой достигают заданной скорости, и для следующих обечаек интервал становится правильным и не возникает слишком большого проскальзывания. Для того, чтобы создать и для первых обечаек соответствующие условия, ролики приводятся в движение. В предпочтительном примере выполнения изобретения привод имеют четыре ролика 3, 4, 5 и 8, а несколько меньшие ролики 6 и 7 не имеют. Естественно, что привод может иметь только один из роликов 3-8 или другое количество из общего числа роликов. Возможен также привод всех роликов.

Предпочтительным образом привод роликов осуществляется посредством действующей периодически струи сжатого воздуха. Привод осуществляется только перед и во время прохождения первой и, в крайнем случае, второй обечайки через отверстие 2 или, например, в течение произвольно заданного времени. После этого привод отключается, и ролики приводятся в движение, как и прежде, самими проходящими обечайками. После каждой остановки сварочной машины, приводящей к остановке роликов, при новом запуске снова активируется привод роликов в течение указанного времени, т.е. перед проходом и во время прохода первой и, в крайнем случае, второй обечайки, например, в течение 5 секунд или другого произвольно устанавливаемого времени.

Собственно привод осуществляется предпочтительно пневматическим способом. Для этого приводимые в движение ролики, в данном примере ролики 3, 4, 5 и 8, снабжены множеством углублений, на которые под острым углом направлена струя сжатого воздуха для привода роликов во вращательное движение. Вместо углублений ролики могут быть снабжены, естественно, выступами, которые под действием сжатого воздуха приводят ролики во вращение. В показанном примере углубления расположены сбоку со стороны торца по периметру каждого ролика, как это показано для ролика 3 с углублениями 10, или для ролика 4 с углублениями 20 и для ролика 5 с углублениями 30 и для ролика 8 с углублениями 40. Углубления представляют собой в данном случае глухие отверстия, которые высверлены в роликах сбоку. Возможна, естественно, другая форма отверстий, например, такая, которая обеспечивает оптимальный вход и выход воздуха, а также другое расположение углублений по периметру роликов. В показанном примере сопла 12, 21, 22 и 23 (фиг. 2) для направления сжатого воздуха в глухие отверстия расположены на держателях роликов и питаются сжатым воздухом через расположенные в держателях каналы. Канал на фиг. 1 обозначен позицией 13 только в держателе ролика 3. Другие держатели роликов также имеют такой канал, которые, однако, не показаны на чертеже. К каналу подключен трубопровод сжатого воздуха 14, который подводит сжатый воздух к каналу 13, соответственно, к соплу 12, естественно, к другим каналам также подключены соответствующие трубопроводы.

На фиг. 2 показан вид спереди на тот же направляющий или калибрующий инструмент 1, изображенный на фиг. 1, при этом одинаковыми позициями обозначены одинаковые элементы. Здесь также виден проход 2 для обечаек, и позицией 41 обозначена плоскость сварки за инструментом 1. На фиг. 2 углубления в роликах показаны только для ролика 3, и видны сопла 22 и 23, которые не изображены на фиг. 1. На фиг. 2 также изображен только канал 13 в держателе 25 ролика 3, остальные каналы в держателях роликов 4, 5 и 8 не показаны. На фиг. 2 схематично показаны трубопроводы 14, 15, 16 и 17 сжатого воздуха, которые подходят к соответствующим каналам, соответственно, к соплам 12, 21, 22 и 23. Эти трубопроводы питаются от редукционного клапана 18, который, в свою очередь, через трубопровод 19 соединен с обычным, не показанным на чертеже источником сжатого воздуха.

В показанных на фиг. 1 и 2 примерах выполнения изобретения углубления, как указывалось выше, выполнены в виде глухих отверстий, которые имеют, однако, диаметр 2,5 мм. Эти глухие отверстия обдуваются соплами, имеющими, например, диаметр сопла 1 мм.

Расстояние от выхода сопла до ролика составляет, например, около 0,2 мм, и угол наклона сопла к ролику может составлять, например, 30o или другой угол, который обеспечивает оптимальный обдув ролика. Сжатый воздух подается, например, под давлением около 2 бар, при этом давление воздуха является, предпочтительно, регулируемым, с тем, чтобы иметь возможность согласовать ускорение и скорость роликов. Предпочтительно выполнение, по меньшей мере, приводных роликов из легкого материала для уменьшения момента инерции. Приводные ролики могут выполняться из керамики, из стали или другого материала.

Благодаря применению соответствующего изобретению привода роликов обеспечивается в основном постоянное расстояние между обечайками, в том числе для первой и второй обечаек из серии подлежащих сварке обечаек. Это позволяет далее выдерживать меньшие интервалы между обечайками серии, чем при обычном, не приводимом в движение направляющем инструменте. Так, например, при не приводимом в движение направляющем инструменте при длине обечайки 125 мм и скорости сварки 138,8 м/мин необходимо установить расстояние между обечайками около 2 мм, чтобы на первых обечайках не происходило столкновение.

Благодаря изобретению, у приводного направляющего инструмента можно при равных прочих параметрах сократить расстояние между обечайками до 0,8 мм и выдерживать его для первой и второй обечаек. Привод может включаться также во время потока обечаек, если в потоке в результате сбоя образуется разрыв, для того, чтобы избежать замедления роликов, соответственно, чтобы пропустить через ролики первую и, в крайнем случае, вторую обечайку после сбоя в работе без помех к участку сварки.

С помощью изобретения можно достичь хорошего качества сварки при увеличении скорости сварки свыше 90 м/мин.

Изобретение может быть использовано при контактной сварке обечаек сосудов. В направляющем и калибрующем инструменте (1) для направления обечаек сосудов при сварке по меньшей мере один из направляющих роликов (3-8) снабжен приводом. Привод осуществляется пневматически путем подачи сжатого воздуха через сопло (12) на углубления (10) в ролике. Привод ролика включается только при запуске сварочной машины или при образовании разрыва в серии обечаек, предотвращает торможение в направляющем инструменте (1) первой и, в крайнем случае, второй обечайки. Можно выдерживать постоянным расстояние между обечайками в начале серии. В первых свариваемых обечайках не возникает большого проскальзывания между обечайками и сварочными электродами. Позволяет упростить привод калибрующих роликов и сократить затраты при высоком качестве сварки. 2 с. и 8 з.п. ф-лы, 2 ил.

| Способ получения композиционного материала | 1976 |

|

SU665793A3 |

| US 4350862 A, 21.09.82 | |||

| Радиатор для охлаждения полупроводниковых приборов | 1977 |

|

SU661230A2 |

| Устройство для контактной роликовой сварки тонкостенных обечаек | 1984 |

|

SU1348115A1 |

Авторы

Даты

1998-11-27—Публикация

1997-04-24—Подача