Изобретение относится к устройству согласно независимому пункту формулы для последовательной транспортировки листовых заготовок в направлении последующей позиции обработки, причем необходимое для транспортировки ускоряющее усилие воздействует на заднюю в направлении транспортировки кромку листа. В частности, изобретение относится к устройству для выталкивания скругленных листовых заготовок из позиции скругления или для дальнейшей транспортировки скругленных листовых заготовок в направлении позиции сварки, на которой скругленные листовые заготовки сваривают в обечайки консервных банок. Устройство может, однако, использоваться, например, и при изготовлении сутунок путем сварки плоских листовых заготовок.

Плоские листовые заготовки сваривают между собой в соответствии с уровнем техники для получения сутунок, например, согласно европейскому патенту N 0279866. Далее плоские листовые заготовки для изготовления обечаек консервных банок скругляют между полым цилиндром и цилиндром на позиции скругления, к которой их подают в основном по касательной к выполняемому скруглению, а затем выталкивают из позиции скругления в осевом направлении. В том же направлении их транспортируют дальше к позиции сварки, где сваривают между собой кромки, позиционированные со взаимным нахлестом в результате процесса скругления и соответствующего ведения кромок.

Обычно свариваемые листовые заготовки или обечайки транспортируют дальше с помощью кулачков, обечайки, например выталкивают из позиции скругления, причем кулачки упираются в заднюю в направлении выталкивания скругленную кромку листовых заготовок. Большое число подобных кулачков закреплено, например, на бесконечной цепи, причем цепь огибает приводные или направляющие колеса и приводится в движение таким образом, что как только листовая заготовка скруглена, один выталкивающий кулачок упирается в заднюю в направлении выталкивания скругленную кромку листа и тем самым выталкивает скругленную листовую заготовку с ускорением в осевом направлении. Привод цепи отрегулирован при этом таким образом, что каждый выталкивающий кулачок ускоряется со скорости выталкивания до максимальной скорости. Время, необходимое для выталкивания, зависит среди прочего от разности между скоростью выталкивания и максимальной скоростью, а также от достигаемого ускорения.

В соответствии с современными способами сварки при нормальной высоте обечаек (длина сварного шва) возможны значения тактов до 1000 обечаек в минуту, что означает время такта менее 60 мс. Для того чтобы действительно реализовать такие высокие значения тактов, должно быть также возможным осуществить совместное скругление (при нормальных диаметрах обечаек) и выталкивание из позиции выталкивания в соответствующее очень короткое время такта. Для сокращения времени такта необходимо, однако, либо увеличить скорость скругления, либо ускорить выталкивание.

По этой причине изобретение ставит своей задачей создание устройства для выталкивания листовых заготовок из позиции обработки, которое по сравнению с соответствующими используемыми согласно уровню техники устройствами (обычно кулачки на транспортных цепях, приводимых в движение посредством передач) обеспечивает более короткое время выталкивания таким образом, чтобы даже при максимально возможных значениях тактов и для обечаек относительно больших диаметров оставалось достаточно времени для скругления без проблем. Помимо поставленной задачи, устройство согласно изобретению способно без повреждений выдержать скопление листовых деталей и гарантировать максимально длительную эксплуатацию без проблем (например, 108 обечаек). Далее устройство имеет возможность простой переналадки на разные форматы обечаек (диаметры обечаек). Кроме того, устройство согласно изобретению может использоваться во всей системе транспортировки листовых заготовок или обечаек. В частности, при транспортировке обечаек, помимо устройства для выталкивания из скругляющего аппарата, существуют другие транспортные тракты, посредством которых обечайки должны быть ускорены, а устройство согласно изобретению может быть с преимуществом использовано.

Эта задача решается посредством устройства, приведенного в формуле изобретения.

Согласно изобретению, задача решается тем, что улучшается характеристика толчка выталкивателя по еще неподвижной кромке обечайки или вообще по кромке листа, движущейся перед выталкивателем с меньшей скоростью. Вместо резкого касания или резкого ускорения посредством жестко фиксированного на транспортном средстве выталкивателя происходит мягкое касание или замедленное ускорение обечайки в течение заданного отрезка времени. Этот отрезок времени начинается с соприкосновения выталкивателя с обечайкой и заканчивается, как только выталкиватель после перемещения относительно транспортного средства достигнет конечного положения. Перемещение с демпфированием вызвано инерцией обечайки.

Таким образом обеспечивается повышение относительной скорости между выталкивателем и толкаемой им кромкой листа перед толчком настолько, что при неподвижно фиксированном на транспортном средстве выталкивателе это вызвало бы повреждение обечайки или сутунки. Благодаря повышенному начальному ускорению обечайки ее можно быстрее удалить из скругляющего аппарата. Кроме того, уменьшается необходимое еще остаточное ускорение для обеспечения максимальной скорости согласно уровню техники, что снижает требования к приводу транспортного средства. В качестве альтернативы может быть реализована более высокая максимальная скорость.

Изобретение подробно описано с помощью фигур, где

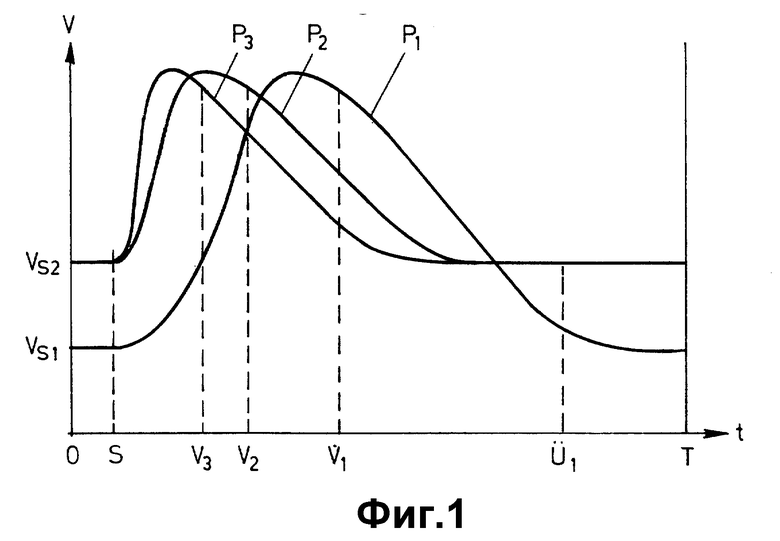

на фиг. 1 показаны примерные эпюры движения выталкивателя в течение времени такта T;

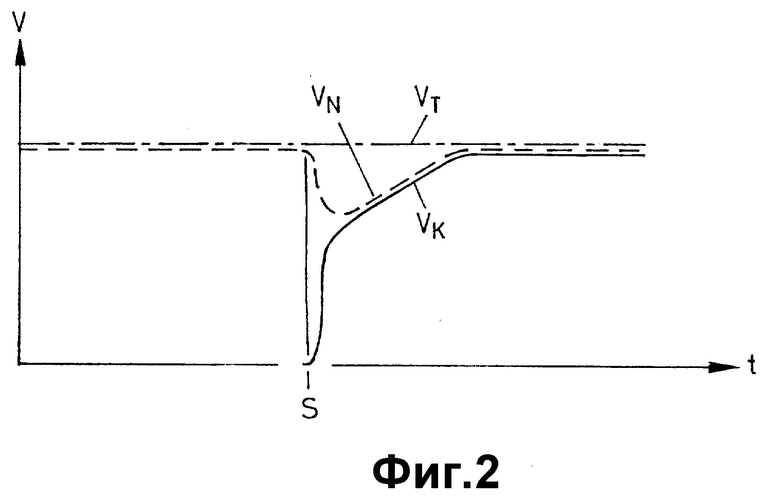

фиг. 2 - характеристика толчка между выталкивающим кулачком, установленным с возможностью демпфированного перемещения или поворота, и первоначально неподвижной кромкой листа;

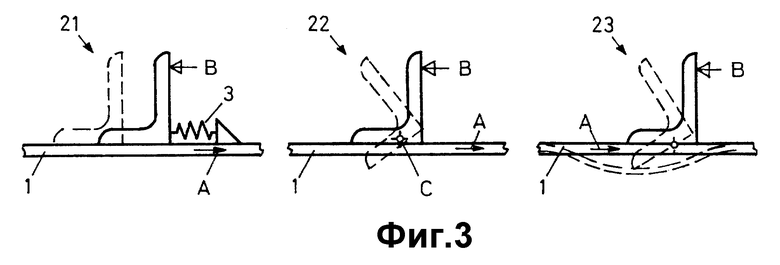

фиг. 3 - принцип работы выталкивающего кулачка, установленного с возможностью демпфированного перемещения или поворота, поясняемый на трех схематично изображенных примерах форм исполнения;

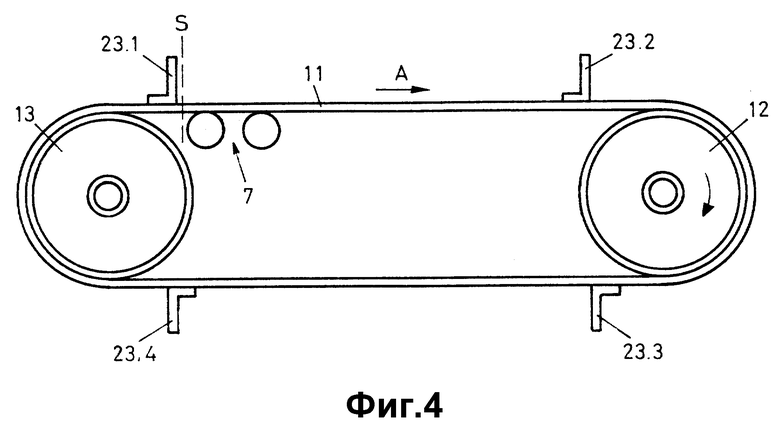

фиг. 4 - пример формы исполнения выталкивающего устройства согласно изобретению при виде поперек направления выталкивания;

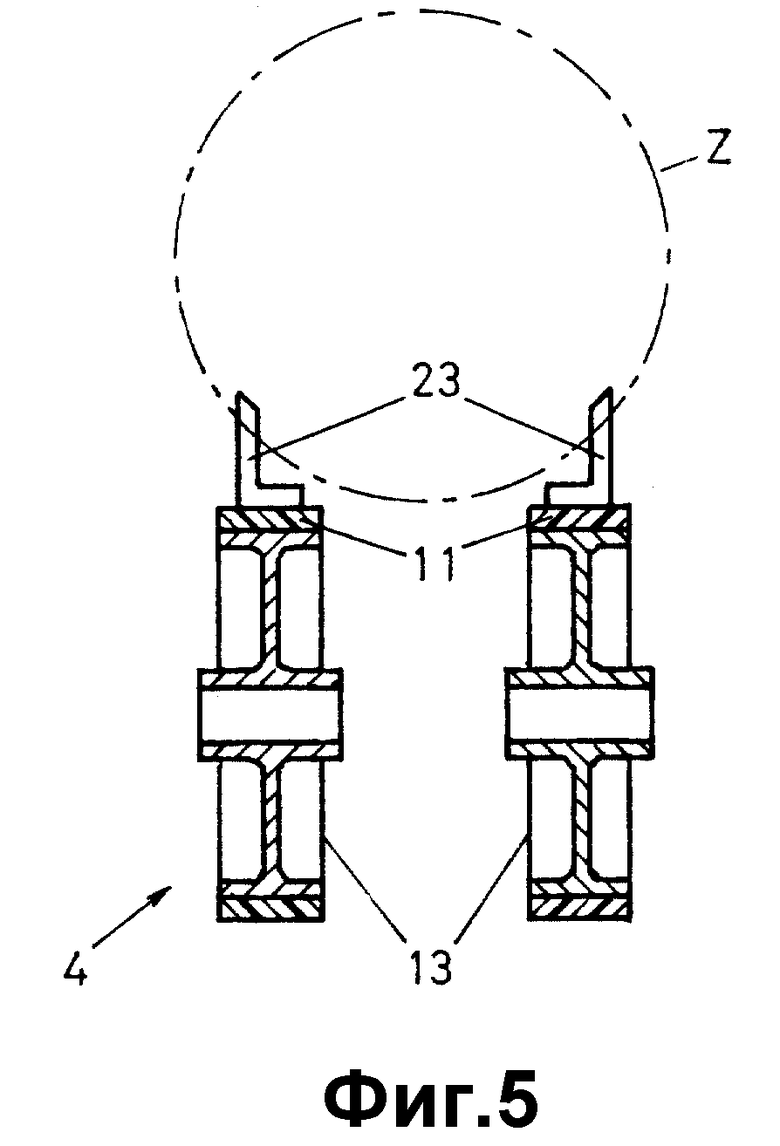

фиг. 5 - форма исполнения согласно фиг. 4 при виде в направлении выталкивания;

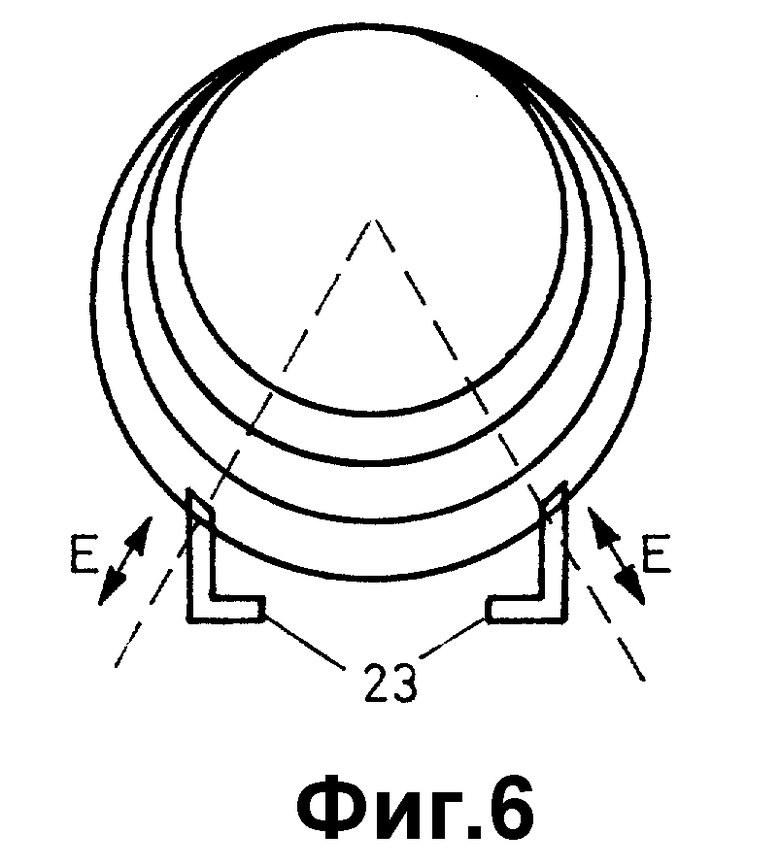

фиг. 6 - выталкивающий кулачок для устройства согласно фиг. 4 и 5;

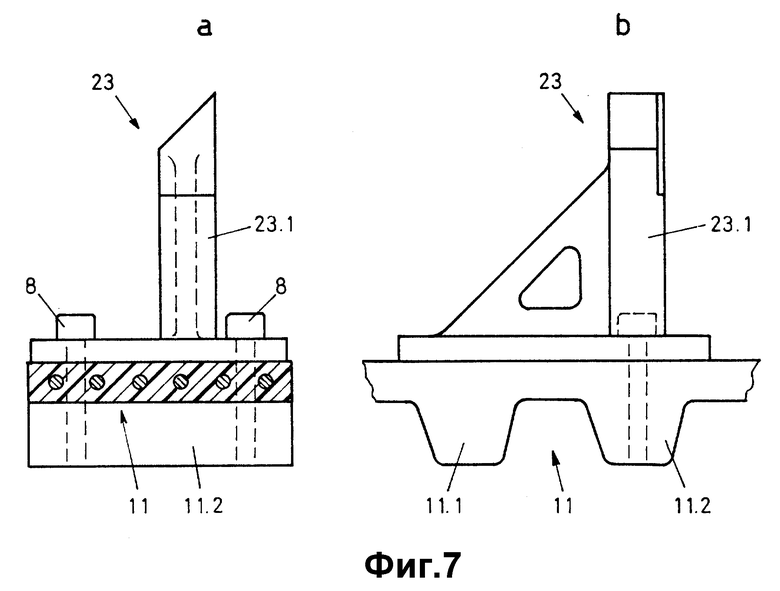

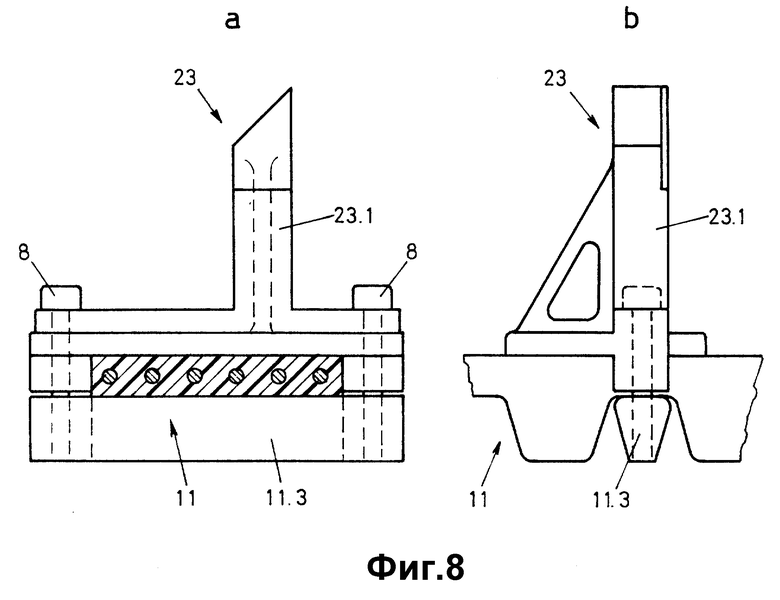

фиг. 7 и 8 (соответственно a и b) - две формы исполнения креплений выталкивающих кулачков на зубчатом ремне при виде параллельно направлению выталкивания (фиг. 7,a, 8,a) и поперек направления выталкивания (фиг. 7,b, 8, b).

На фиг. 1 изображены примерные эпюры движения P1, P2, P3 выталкивателей (вообще транспортных органов) в течение, например, заданного времени такта T. Речь идет о диаграмме, на которой скорость V выталкивателя нанесена в качестве функции времени во временном интервале (время такта T) между временем O (окончание процесса скругления) и временем T (окончание следующего процесса скругления). Процесс скругления листовой заготовки протекает после предыдущей листовой заготовкой позиции скругления (момент V) и окончанием времени такта (момент T). Ускоренный процесс выталкивания следует непосредственно за толчком (момент S) и продолжается до передачи (момент Ü) листовой заготовки к следующему транспортному средству или на следующую позицию обработки, причем момент Ü лежит между моментом V и окончанием времени такта (момент T). В процессе скругления листовой заготовки предыдущая листовая заготовка, которая покидает позицию скругления непосредственно перед началом этого процесса скругления, отводится, следовательно, от позиции скругления, и выталкиватель или транспортное средство, на котором фиксирован выталкиватель, притормаживается до скорости выталкивания. Между окончанием процесса скругления (момент T или O) и толчком выталкивателя по кромке листа (момент S) следует предпочтительно предусмотреть короткий предохранительный интервал (отрезок времени до момента S). Чем меньше времени требуется в заданном интервале для выталкивания (от момента S до момента V), тем больше времени имеется в распоряжении для скругления следующей обечайки (от момента V до момента T) или тем короче может быть установлен временной интервал при заданном времени скругления.

Фиг. 1 иллюстрирует, как по сравнению с первой эпюрой скорости P1 за счет повышения скорости выталкивателя с vS1 до vS2 можно смесить момент покидания позиции скругления с момента V1 на более ранний момент V2, так что при одинаковом времени такта можно использовать больше времени для скругления (от V2 до T) или соответственно сократить время такта. Эпюра P3 показывает по сравнению с эпюрой P2, как за счет повышения ускорения (подъем кривой скорости) можно дальше сместить момент V3 покидания позиции скругления.

В процессе скругления следующей листовой заготовки предыдущая листовая заготовка отводится дальше от позиции скругления и передается, а транспортное средство снова притормаживается до скорости выталкивателя. Скорость торможения не является существенной, пока для момента S толчка снова не будет достигнута скорость vS1, vS2 выталкивателя.

Фиг. 1 иллюстрирует собственно путь решения поставленной согласно изобретению задачи. По сравнению с уровнем техники (эпюра P1) изменение характеристики толчка обеспечивает повышение скорости выталкивателя (эпюра P2), что приводит к сокращению необходимого для выталкивания времени. Дополнительно за счет уменьшения движущихся масс и/или использования соответствующего привода можно повысить ускорение после толчка (эпюра P3), что приводит к дальнейшему сокращению времени выталкивания.

Для других случаев, в частности для транспортировки уже движущихся листовых заготовок, следует, соответственно, применять фиг. 1.

В качестве привода транспортного средства, движущего выталкиватели, могут быть использованы двигатель с постоянной частотой вращения и передача, создающая заданную эпюру скорости. Подобное устройство является сложным, однако необходимые для очень высоких ускорений и пригодные для этой цели двигатели имеются на рынке. Менее сложными являются регулируемые серводвигатели, частоту вращения которых можно регулировать электронным путем в соответствии с заданной эпюрой скорости. Подобные двигатели имеют, однако, ограниченную мощность, так что для достижения требуемых в данном случае ускорений (примерно до 80 g) массы транспортного средства и/или выталкивателей должны быть очень малыми.

Фиг. 2 схематично показывает характеристику толчка между выталкивателем, установленным с возможностью демпфированного перемещения или поворота, и первоначально неподвижной кромкой листа. При этом скорость vT транспортного средства, скорость vN выталкивающего кулачка и скорость кромки листа нанесены в качестве функции времени t. Транспортное средство, на котором фиксирован выталкиватель, движется, например, с постоянной скоростью vT через позицию выталкивания. Во время толчка (момент S) по неподвижной кромке листа выталкиватель перемещается или поворачивается относительно транспортного средства против направления выталкивания, в результате чего он замедляется (vN), тогда как скорость листа сильно возрастает, пока не достигнет скорости выталкивателя. Демпфирование выталкивателя реализовано, например, посредством амортизации, причем ее усилие возвращает выталкиватель после толчка снова в его первоначальное положение. Чем мягче амортизация выталкивателя и чем дальше его перемещение относительно транспортного средства, тем резче и сильнее замедляется выталкиватель и тем меньше необходимо ускорять кромку листа; это значит, однако, что тем меньшие усилия воздействуют на нее. Другими словами: чем выше скорость выталкивателя, тем мягче должна быть его амортизация.

Если выталкиватель не возвращается в свое исходное положение посредством усилия соответствующей пружины, то необходимо предусмотреть средства для возврата выталкивателя в его первоначальное положение перед следующим толчком и предпочтительно после передачи листовой заготовки. Такими средствами могут быть, например, соответствующие кулисы, расположенные в зоне возвращающейся ветви транспортного средства.

Фиг. 3 показывает на трех примерах форм исполнения принцип работы выталкивателя в виде выталкивающего кулачка, установленного с возможностью демпфированного перемещения или поворота. Транспортное средство 1 приводится в движение в направлении выталкивания A. Выталкивающий кулачок, как показано на примере кулачка 21, установлен с возможностью демпфированного посредством пружины 3 перемещения за счет ее усилия B против направления выталкивания A из своего исходного положения (сплошная линия) в перемещенное положение (штриховая линия). Пружина 3 возвращает кулачок после устранения усилия B в его исходное положение. Кулачок может быть, как показано на примере кулачка 22, приведен за счет усилия B вокруг оси поворота C, перпендикулярной направлению выталкивания, из исходного положения (сплошная линия) в положение поворота (штриховая линия), причем предусмотрены, например, упруго деформирующиеся средства (не показаны) для возврата кулачка в его исходное положение. Этим средством для возврата кулачка в его исходное положение может быть, например, само транспортное средство, как это изображено для кулачка 23. Транспортное средство выполнено здесь в виде эластичного ремня, например зубчатого, который не проходит поперек направления выталкивания или проходит лишь с одной стороны, за счет чего он упруго деформируется при повороте кулачка за счет усилия B (штриховая линия). Эластичность ремня используется в этом случае в качестве возвратного усилия, причем его регулируют посредством натяжения ремня.

На фиг. 4 показан пример формы исполнения устройства согласно изобретению. Транспортное средство выполнено в виде приводимого в движение зубчатого ремня 11, огибающего приводное 12, а также направляюще-натяжное 13 колеса. Речь идет о стандартном зубчатом ремне, направляемом в каком-либо месте (не показано), например, шарикоподшипниками. Приводное колесо кинематически связано с электронно управляемым приводным двигателем. Само собой, тактовая эпюра скорости может быть также реализована посредством соответствующей передачи. Натяжное колесо установлено с возможностью перемещения параллельно направлению выталкивателя A, так что натяжение ремня можно регулировать положением натяжного колеса. На ремне с равными промежутками расположены, например, четыре выталкивающих кулачка 23.1/2/3/4, причем промежутки между выталкивающими кулачками должны быть больше наибольшей обрабатываемой высоты обечайки. Место толчка находится в начале тракта выталкивания.

В зоне места толчка ремень, по меньшей мере, в одном направлении поперек направления выталкивания не движется, т.е. выталкивающий кулачок может быть повернут при толчке изображенным для кулачка 23 образом (фиг. 3), причем ремень локально отклоняется от направления выталкивания и за счет своей эластичности сам действует в качестве возвратной пружины. Если, например, ремень в зоне места S толчка, как это схематично показано парой ведущих роликов 7, движется в направлении поперек направления выталкивания A, то он отклоняется от направления выталкивания только в противоположном направлении. На удалении от места толчка ремень может произвольно двигаться или не двигаться.

По сравнению с транспортной цепью зубчатый ремень имеет в качестве дополнительного преимущества значительно меньшую массу, которую для достижения эпюры скорости необходимо тактами ускорять и снова притормаживать. За счет этого при одинаковом усилии привода, как уже упомянуто, может быть достигнуто более высокое ускорение кулачка и тем самым более короткое время выталкивания. В дополнение к этому он обладает лучшим демпфированием.

Оказалось также, что с помощью устройства на фиг. 4 скорость выталкивателя по сравнению с устройством с жестко закрепленными на транспортной цепи выталкивающими кулачками можно удвоить (например, с 1 м/с до 2 м/с). Даже при увеличенной таким образом скорости выталкивателя устройство имеет более плавный ход. За счет эластичности ремня улучшается также его поведение при скоплении листов. Стандартный зубчатый ремень не рвется при скоплении, пока приводной двигатель не включится из-за перегрузки. Другим преимуществом зубчатого ремня является то, что он является электроизолятором от транспортной цепи, благодаря чему исключается или, по меньшей мере, уменьшается опасность электроэрозии кулачков.

На фиг. 5 показано выталкивающее устройство согласно фиг. 4, вид в направлении выталкивания. Устройство состоит из двух секций 4, 5, установленных параллельно друг другу таким образом, что выталкиваемая обечайка Z толкается и ускоряется двумя кулачками 23. Это расположение оказывается предпочтительным, в частности, тогда, когда обе секции кинематически связаны с отдельными приводными двигателями, причем оба привода синхронизируются электронными средствами. Возможен, однако, и один привод только с одним двигателем.

Другое преимущество расположения двух параллельных секций 4, 5 согласно фиг. 5 показано также на фиг. 6. Для регулирования выталкивающего устройства на разные диаметры обечаек обе секции или выталкивающие кулачки установлены с возможностью перемещения параллельно друг другу в изображенных штриховыми линиями плоскостях (стрелки E). Угол между плоскостями составляет предпочтительно 0 - 90o. Если обе секции независимы друг от друга также кинематически, то подобная регулировка очень проста.

На фиг. 7 и 8 (соответственно a и b) показаны примеры креплений выталкивающих кулачков 23 на зубчатых ремнях 11, а именно вид параллельно направлению выталкивания (фиг. 7,a, 8,a) и поперек него (фиг. 7,b, 8,b). Выталкивающий кулачок 23 может быть закреплен на зубчатом ремне 11, например, крепежным зубом 11.2, заменяющим зуб зубчатого ремня 11 (фиг. 7,a, 7,b), или дополнительным зубом 11.3 между двумя зубцами 11.1 зубчатого ремня 11 (фиг. 8,a, 8,b). Для того чтобы ремень 11 можно было без проблем направлять, в обоих случаях важно минимально возможное растяжение крепления в направлении выталкивания. По этой причине в обеих формах исполнения заменяющий (11.2) или дополнительный (11.3) зуб, изготовленный преимущественно из стали, и выталкивающий кулачок соединяют между собой двумя крепежными средствами, например винтами 8, расположенными на одной линии перпендикулярно продольному растяжению ремня.

Форма исполнения с дополнительным зубом 11.3 (фиг. 8,a, 8,b) обуславливает выполнение зубчатых приводных и направляющих колес для зубчатого ремня таким образом, чтобы дополнительный зуб входил в зацепление с колесом всегда в одном и том же месте (или местах) и чтобы в этом месте (или местах) отсутствовало по одному зубу.

Изображенные на фиг. 7, 8 выталкивающие кулачки изготовлены из-за небольшого веса преимущественно из алюминия и снабжены в месте выталкивания небольшой твердосплавной пластинкой. Они могут быть также изготовлены из стали или композиционного материала.

Изобретение относится к машиностроение и предназначено для перемещения листовых заготовок с одной позиции обработки на последующую. Устройство имеет размещенные на транспортном средстве выталкивающие кулачки, которые для выталкивания упираются в задний относительно направления выталкивания край листовой заготовки. Эти выталкивающие кулачки расположены таким образом, что они при выталкивании, упираясь в край заготовки, поглощая энергию, перемещаются и/или поворачиваются относительно транспортного средства в направлении, противоположном направлению выталкивания, благодаря чему уменьшаются силы, действующие на край листовой заготовки. Предпочтительная форма выполнения имеет в качестве транспортного средства зубчатый ремень, который при упирании кулачка в край листовой заготовки упруго деформируется и отклоняется от своей траектории и при этом сам действует как амортизатор и возвратная пружина для кулачков. Изобретение позволяет улучшить динамические характеристики устройства для транспортировки листовых заготовок без повреждения их кромок. 12 з.п.ф-лы, 8 ил.

| 0 |

|

SU279866A1 | |

| DE 3634712 A1, 21.05.87 | |||

| АГРЕГАТ ДЛЯ ПАКЕТИРОВАНИЯ ПРОФИЛЕЙ | 0 |

|

SU304037A1 |

| US 4697693 A, 06.10.87 | |||

| US 5135644 A, 04.08.92 | |||

| Крутонаклонный ленточный конвейер | 1988 |

|

SU1569294A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ШТАМПОВКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1992 |

|

RU2006323C1 |

| US 3981390 A, 21.09.76 | |||

| Устройство для подачи заготовок в рабочую зону штампа | 1989 |

|

SU1704892A1 |

Авторы

Даты

1999-01-20—Публикация

1995-02-16—Подача