Изобретение относится к получению пористых углеродных материалов из смеси индивидуальных органических соединений, обладающих высокой удельной поверхностью и мезопористостью, и может найти применение в различных областях науки и техники.

Известны способы получения пористых углеродных материалов путем коксования (пиролиза) твердых органических материалов, в том числе гумусовых углей, твердых нефтяных остатков, а также их коксов, с последующей активацией их водяным паром или углекислым газом [В.Б. Фенелонов, Пористый углерод. Новосибирск, 1995, 513 стр.]. В процессе пиролиза углеродистого сырья происходит удаление водорода, метана, гетероциклических и легких углеводородных соединений с образованием углеродного материала, удельную поверхность и адсорбционные свойства которого регулируют с помощью активации водяным паром или углекислым газом.

Наиболее близким к предлагаемому техническому решению является способ получения мезопористого углеродного материала с высокой удельной поверхностью, описанный в SU 1836138 (кл. B01J 20/20, 1993). Общим для них признаком являются следующее: использование в качестве прекурсоров органических соединений, карбонизация, отмывка от солей и сушка.

Например, 2-метил,5-винилпиридина с дивинилбензолом в сферической грануляции с диаметром гранул 0,5 в  ″ 1,6 мм карбонизуют в статическом режиме на воздухе при ступенчатом, повышении температуры со скоростью 30°/ч от 180 до 350°С, а затем подвергают термической обработке при 800°С в течение 0,5 ч в токе аргона, после чего активируют в статическом режиме водяным паром при 850°С в течение 4 ч. Полученный углеродный носитель помещают в реактор с мешалкой, обрабатывают 2-кратным объемом 6 М раствора соляной кислоты и кипятят с перемешиванием в течение 6 ч. Обработку повторяют новой порцией раствора. Далее продукт нейтрализуют 3%-ным раствором едкого натра при нагревании и перемешивании раствора до pH 5 в

″ 1,6 мм карбонизуют в статическом режиме на воздухе при ступенчатом, повышении температуры со скоростью 30°/ч от 180 до 350°С, а затем подвергают термической обработке при 800°С в течение 0,5 ч в токе аргона, после чего активируют в статическом режиме водяным паром при 850°С в течение 4 ч. Полученный углеродный носитель помещают в реактор с мешалкой, обрабатывают 2-кратным объемом 6 М раствора соляной кислоты и кипятят с перемешиванием в течение 6 ч. Обработку повторяют новой порцией раствора. Далее продукт нейтрализуют 3%-ным раствором едкого натра при нагревании и перемешивании раствора до pH 5 в  ″ 5,5. Продукт отделяют от раствора и высушивают до воздушно-сухого состояния. В результате получают углеродный материал со следующими характеристиками: объем микропор 0,46-0,49 см3/г; объем мезопор 0,74-0,78 см3/г; удельная поверхность пор 1110-1180 м2/г. Соотношение объемов мезо- и микропор 1,6-1,7.

″ 5,5. Продукт отделяют от раствора и высушивают до воздушно-сухого состояния. В результате получают углеродный материал со следующими характеристиками: объем микропор 0,46-0,49 см3/г; объем мезопор 0,74-0,78 см3/г; удельная поверхность пор 1110-1180 м2/г. Соотношение объемов мезо- и микропор 1,6-1,7.

Задача решается предлагаемым способом получения активированного углеродного материала с развитой мезопористостью, в котором в качестве прекурсоров используют индивидуальные органические соединения - фенол или различные гидрохиноны, которые смешивают с эквимолярной смесью гидроксидов натрия или калия в соотношении 1:2-7 по массе; полученную смесь подвергают плавлению, после чего плав карбонизируют при температуре 700-900°C в среде отходящих газов; карбонизат отмывают водой до нейтральной среды и сушат до постоянного веса при температуре 105-115°C. Полученный продукт дополнительно активируют диоксидом углерода при температуре 800-900°C до 30-50% обгара.

Технический результат - получение пористых углеродных материалов, обладающих высокой удельной поверхностью более 2500 м2/г и большой емкостью 2,5-4,5 см3/г.

Измерения удельной поверхности проводят на установке ASAP-2400 (Micromeritics) по адсорбции азота при 77 K после предварительной тренировки образцов, которые проводят при 200°C и остаточном давлении менее 0,001 мм рт.ст. до прекращения газовыделения без контакта с атмосферой после тренировки. По этим характеристикам рассчитывают удельную поверхность по БЭТ. Суммарный объем микро- и мезопор VΣ пор (с характерным размером менее 100 нм) определяют по предельному значению адсорбции азота при относительном давлении Р/Ро=0,98, при этом погрешность в определении удельной поверхности и объема пор не превышает 5%.

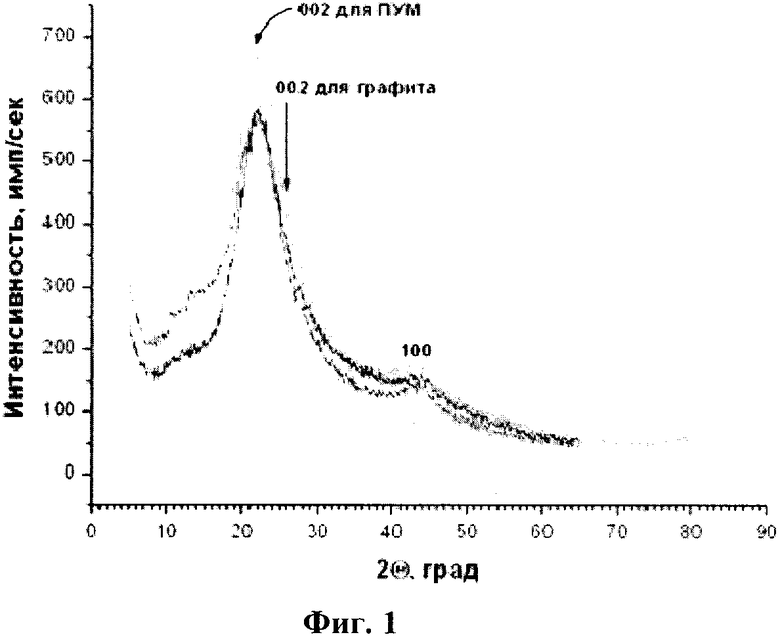

Результаты рентгенографического исследования указывают на высокую степень аморфности синтезированных углеродных материалов.

На Фиг. 1 приведены рентгенограммы, на которых наблюдается сильное уширение пиков. При этом рефлекс d002, соответствующий межплоскостному расстоянию между графеноподобными слоями в ПУМ (~3,95  ), смещен в сторону малых углов (~22,5°) относительно типичного угла рефлекса d002 (~26°) для идеального графита. По ширине рефлексов (002) и (100) была определена средняя слойность «пачки» (4 слоя) и ее средний размер (1,5-2 нм), соответственно.

), смещен в сторону малых углов (~22,5°) относительно типичного угла рефлекса d002 (~26°) для идеального графита. По ширине рефлексов (002) и (100) была определена средняя слойность «пачки» (4 слоя) и ее средний размер (1,5-2 нм), соответственно.

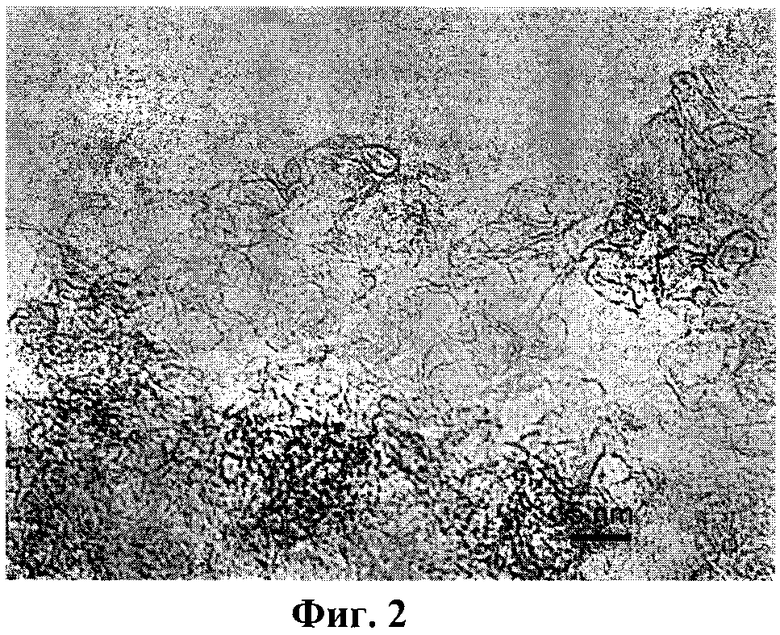

На Фиг. 2 показана микрофотография мезопористого углеродного материала, полученная методом электронной микроскопии высокого разрешения (HREM), где использовали просвечивающий электронный микроскоп JEM-2010 с разрешением по решетке 0,14 нм и ускоряющем напряжении 200 кВ. На фотографии видны, особенно по краям, свернутые листы графенов.

Сущность изобретения иллюстрируется следующим примерами.

Пример 1.

5 г фенола смешивают с 25,132 г гидроксида натрия и после упаривания воды смесь подвергают плавлению до прекращения газовыделения. После этого плав в тигле с крышкой ставят в муфельную печь при температуре 700°C и после 60 мин выдержки тигель вынимают и охлаждают на воздухе до комнатной температуры. После чего карбонизат промывают водой, потом кислой водой, потом водой до нейтральной среды. Полученный продукт сушат в сушильном шкафу при температуре 105-115°C до постоянного веса.

Выход пористого углеродного материала составляет от 40% от массы органики. Удельную поверхность оценивают по адсорбции азота методом БЭТ и она составляет 2500 м2/г при объеме мезопор 2,6 см3/г.

Пример 2.

Аналогичен примеру 1, отличающийся тем, что вместо гидроксида натрия берут гидроксид калия в количестве 35,185 г и после упаривания смесь подвергают плавлению до прекращения газовыделения. Далее, как в примере 1.

Выход составляет 35% от массы органики. Удельную поверхность составляет 2550 м2/г при объеме мезопор 2,8 см3/г.

Пример 3.

Аналогичен примеру 1, отличающийся тем, что вместо гидроксида натрия берут эквимолекулярную смесь гидроксида натрия (12,568 г) и калия (17,595 г) в количестве 30,163 г и после упаривания смесь подвергают плавлению до прекращения газовыделения. Далее, как в примере 1.

Выход составляет 36% от массы органики. Удельная поверхность равняется 2650 м2/г при объеме мезопор 2,7 см3/г.

Пример 4.

Аналогичен примеру 3, отличающийся тем, что карбонизацию проводят при температуре 800°C и после 30 мин выдержки тигель вынимают и охлаждают на воздухе до комнатной температуры.

Выход 30% от массы органики. Удельная поверхность равняется 2700 м2/г при объеме мезопор 2,8 см3/г.

Пример 5.

Аналогичен примеру 3, отличающийся тем, что карбонизацию проводят при температуре 900°C и после 20 мин выдержки тигель вынимают и охлаждают на воздухе до комнатной температуры.

Выход 20% от массы органики. Удельная поверхность равняется 2800 м2/г при объеме мезопор 2,6 см3/г.

Пример 6.

Аналогичен примеру 1, отличающийся тем, что карбонизацию проводят при температуре 800°C и после 30 мин выдержки тигель вынимают и охлаждают на воздухе до комнатной температуры.

Выход 25% от массы органики. Удельная поверхность равняется 2800 м2/г при объеме мезопор 2,7 см3/г.

Пример 7.

Аналогичен примеру 1, отличающийся тем, что берут 5 г гидрохинона смешивают с 24,132 г гидроксида натрия и после упаривания воды смесь подвергают плавлению до прекращения газовыделения. Далее, как в примере 1.

Выход пористого углеродного материала составляет от 30% от массы органики. Удельную поверхность оценивают по адсорбции азота методом БЭТ, и она составляет 2450 м2/г при объеме мезопор 2,6 см3/г.

Пример 8.

Аналогичен примеру 7, отличающийся тем, что вместо гидроксида натрия берут эквимолекулярную смесь гидроксида натрия (4,189 г) и калия (5,865 г) в количестве 10,054 г и после упаривания смесь подвергается плавлению до прекращения газовыделения. После этого плав в тигле с крышкой ставят в муфельную печь при температуре 900°C и после 20 мин выдержки тигель вынимают и охлаждают на воздухе до комнатной температуры. Далее, как в примере 7.

Выход пористого углеродного материала составляет от 40% от массы органики. Удельную поверхность оценивают по адсорбции азота методом БЭТ, и она составляет 2550 м2/г при объеме мезопор 2,7 см3/г.

Как видно из примеров 1-8, углеродный адсорбент имеет высокую удельную поверхность, но относительно небольшой объем мезопор.

Для повышения объема мезопор проводят обработку углекислым газом при температурах 800 и 900°C при подаче СО2 со скоростью 0,7 мл/с в течение 10-40 мин; масса образца 0,2-0,3 г.

При обработке углекислым газом при температуре 900°C при степени обгара 30% удельная поверхность образца составляет 2750 м2/г, объем мезопор составляет 3,52 см3/г, объем микропор 0,37 см3/г.

При обработке углекислым газом при температуре 900°C при степени обгара 60% удельная поверхность образца составляет 2950 м2/г, объем мезопор составляет 4,47 см3/г, объем микропор 0,36 см3/г.

При обработке углекислым газом при температуре 800°C при степени обгара 40% удельная поверхность образца составляет 2800 м2/г, объем мезопор составляет 3,44 см3/г, объем микропор 0,36 см3/г.

При обработке углекислым газом при температуре 800°C при степени обгара 49% удельная поверхность образца составляет 2260 м2/г, объем мезопор составляет 3,01 см3/г, объем микропор 0,23 см3/г.

При обработке углекислым газом при температуре 900°C при степени обгара 30% удельная поверхность образца составляет 2750 м2/г, объем мезопор составляет 3,52 см3/г, объем микропор 0,37 см3/г.

Как видно из приведенных примеров, предлагаемый способ позволяет получать из индивидуальных органических соединений, таких как фенол или гидрохинон, путем сплавления с гидроокисью калия или натрия и последующей карбонизаций при 700-900°C мезопористый углеродный материал, дополнительная активация углекислым газом при температуре 800-900°C позволяет увеличить емкость мезопор.

Материал, полученный по предлагаемому способу, может найти широкое применение в качестве сорбентов для очистки воды, органических жидкостей как материал для электрических конденсаторов, а также в качестве материала для носителей различных катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЗОПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2008 |

|

RU2366501C1 |

| Способ получения мезопористого углерода | 2016 |

|

RU2620404C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И МИКРОПОРИСТОСТЬЮ | 2006 |

|

RU2311227C1 |

| Способ получения мезопористого углерода | 2017 |

|

RU2681005C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТА НА ОСНОВЕ УГЛЕРОДНОГО МАТЕРИАЛА | 2013 |

|

RU2565194C2 |

| УГЛЕРОДНЫЙ МАТЕРИАЛ | 2010 |

|

RU2446098C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| Наноструктурированный пористый углеродный материал | 2023 |

|

RU2826388C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕГО ПОРИСТОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2005 |

|

RU2307069C2 |

Изобретение может быть использовано при изготовлении сорбентов, носителей катализаторов, материалов для электрических конденсаторов. Для получения мезопористого углеродного материала с высокой удельной поверхностью в качестве прекурсоров используют смеси индивидуальных органических соединений, одним из компонентов которых является фурфурол, а вторым - фенол или гидрохинон. Прекурсоры смешивают с гидроксидом натрия или калия. Полученную смесь подвергают плавлению и последующей карбонизации при 700-900°C в среде отходящих газов. Карбонизат отмывают от солей, сушат и активируют углекислым газом при 800-900°C. Технический результат - получение мезопористых углеродных материалов с удельной поверхностью более 2500 м2/г и емкостью 2,5-4,5 см3/г. 1 з.п. ф-лы, 2 ил., 8 пр.

1. Способ получения мезопористого углеродного материала с высокой удельной поверхностью, заключающийся в использовании в качестве прекурсоров смеси индивидуальных органических соединений, одним из компонентов которых является фурфурол, а вторым компонентом фенол или гидрохинон, которые смешивают с гидроксидом калия и/или натрия в соотношении 1/ 2-7 по массе, полученную смесь подвергают плавлению, после этого плав карбонизируют при температуре 700-900°C в среде отходящих газов, полученный карбонизат отмывают от солей и сушат.

2. Способ по п. 1, отличающийся тем, что полученный карбонизат после сушки подвергают активации диоксидом углерода при температуре 800-900°C до обгара 30-50%.

| Синтетический углеродный материал сферической грануляции для сорбции веществ из растворов и биологических жидкостей и способ его получения | 1991 |

|

SU1836138A3 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО УГЛЕРОДНОГО МАТЕРИАЛА | 2002 |

|

RU2206394C1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| JP 2007197305 A, 09.08.2007. | |||

Авторы

Даты

2016-04-27—Публикация

2014-02-11—Подача