(54) СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фталатов | 1980 |

|

SU1022964A1 |

| Способ получения сложных эфиров | 1979 |

|

SU1038335A1 |

| Способ получения сложных эфиров карбоновых кислот | 1976 |

|

SU698979A1 |

| Способ получения сложных эфиров | 1982 |

|

SU1068418A1 |

| Способ приготовления катализатора для этерификации ароматических поликарбоновых кислот спиртами с @ -с @ | 1979 |

|

SU856541A1 |

| Способ получения сложных эфиров | 1981 |

|

SU979328A1 |

| Способ очистки сложных эфиров | 1975 |

|

SU592815A1 |

| Способ получения фталатов | 1978 |

|

SU739063A1 |

| Способ очистки сложных эфиров | 1979 |

|

SU889655A1 |

| Способ очистки сложных эфиров фталевой кислоты | 1976 |

|

SU655699A1 |

Л едлагаетсй уссжершенсгвованный способ получения сложных эфиров дикарбоыовых кислог алифатического ряда и ди-нли поликарбоновых кислот ароматического ряда, являющихся гшастифнкаторами различных полимерных материалов.

Известен способ получения сложных эфирое эгер1я})икацией ароматических дикгфбснювых кислот насыщенными незамещенными ал5«})атическими спиртами в при сугствии в качестве катализатора органических соединений четырехвалентного титана и соединений цинка i|.

Одршко этот процесс продолжителен. Наиболее близким к предлагаемому является способ получения сложных эфиров ароматических дикарбоновых кислог 2j, .заключающийся в этерификации соответствующей кислоты или ее ангидрида алифатическим спиртом нормального или изостроения, содержащим 4-12 углеродных атомов, или смесью указанных спиртов в присутствии титансодержащего катализатора при нагревании до 15О-250

с постепенным снижением давления от атмосферного до остаточного 80 мм PTJC

По достижении заданного кислотного числа эфир очищают, обрабатывая сырой эфир раствором минеральной щелочи.

Однако в процессе этерификации титансодержащий катализатор частично гидролизуегся с образованием нерастворимой гидроокиси титана. При этом активность катализатора снижается, вследствие чего продолжительность процесса увеличивается.

Гидросжись титана засоряет технсшо- . гичесжое оборудсжание, особенно теплообменньте поверхности, на она отлагается в виде к(жи, поэтому оборудование приходигся .периодически чистить. Продолжительность процесса иэ-за ухудшения теплоотдачи от теплообменной поверхности еше увеличивается. Увеличение продолжительности процесса приводит к соответствующему увеличению энергозатрат. Целью изобретения являются интенсификация процесса и снижение энергозатрат. Для достижения псютавланной цели предлагается дикарбоновую кислоту алифатического ряда или- ди- или попикарбоновую кислоту ароматического ряда с числом углеродных атомов 6-18 или ее ангидрид нагревать с алифатическим спиртом нормального или изостроения с числом углеродных атомов 4-12 или смесью указанных спиртов до 150-200 С при давлении or атмосферного до остаточного 2SO мм рт.ст. и выдерживать реакционную смесь при указанных темпе ратуре и давлении в течение О,5-6 ч, Затем в реакционную смесь вводят ти тавсодержащий катализатор и процесс завершают по достижении заданного кис лотного числа при температуре 17025О С и давлении от атмосферного до остаточного 80 мм рт.ст. Целевой продукт выделяют известным способом. Ив реакционной смеси отгоня с острым перегретым иаром избыток спирта и летучие компоненты, остатки катализагсфа отмывают водой и нейтрализуют слабощелочным раствором, после |,чего реакционную смесь обрабатывают. сорбентами, отгоняют врду и фильтрую .Выход целевого продукта составляет 99,2-09,5%. Отличие данного способа OTjaaeecTиого состоит в том, что в качестве кис лоты или ее ангидрида используют дикарбонхжую кислоту алифатического ряда или ди- или поликарбоновую кислоту аро матического ряда с числом углеродных атомов или ее ангидрид, реакцион ную массуСначала нагревают до 15О 2ОО С при давлении от атмосферного Д остаточного 250 мм рт.ст. и выдерживают прнг данных температуре и давлени в .течен {е 0,5-6 ч, после чего в реакционную массу вводят титансодержащий катализатор и завершают процесс нри 17О-250°С и давлении от атмосферного до остаточного 80 мм.рт., Предлагаемый способ имеет ряа- преимуществ перед известным. Титане оде рж щий катализатор, который вводят в пр&цесс после того, когда основная часть реакционной воды отогнана, практически не гидролнауется, что позволяет повысить активность катализатора и соответ стэенно сократить время реакции. Псхжолысу гидролиза катализатора не провсходит, в реакционной смеси отсурствует гидроокись титана, а следовательно, отпадает необходимость в периодической чистке оборудования и улучшается теплоотдача реакционной смеси от теплообменных поверхностей, так как последние не засоряются гидротасисью титана. В результате продолжительность процесса благодаря более быстрому разогреву сокращается на 1О-25%. Сжращение продолжительности процесса прчсводит соответственно к снижению энерго ватрат. Способ может быть осуществлен на установках как периодического, так и непрерывного действия. При периодическом производстве в реактор загружают карбоновую кислоту или ее ангидрид и спирту реакционную смесь нагревают при давлеНИИ от атмосферного до остаточного 250 мм рт.ст. до температуры15О-200 С и в течение0,5-6 ч выдерживают при указанной температуре. Затем в реакционь ную смесь вводят титансодержащий каталйза ор и процесс завершают при 170250 С и давлении от атмосферного до остаточного 80 мм рт.ст. При непрерывном производстве карбоновую кислоту или ее ангидрид и спирт непрерывно в заданном соотношении вводят в форэфиризатор, которым служит первый аппарат каскада реакторов или первая секция секционированного реактора. В форэфиризаторе поддерживают температуру 15О-200 С и давление .от a мосферного до остаточного 250 мм рт.ст. Реакционную смесь с постоянного уровня форэфиризатора непрерывно отводят во второй аппарат каскада или во вторую секцию секционного реактора, куда вводят титансодержащий катализатор и где поддерживают температуру 17О-250 С и давление от атмосферного до остаточного ВО мм . Если установка непрерывного действия включает кубовый форэфиризатор и секционированный эфиризатор, то смесь кислоты или ее ангидрида .со спиртом вводят в форг фиризатор, а титансодержащий катализатор- в первую секцию секционного реактора. П р и м е р 1. На установке периодического, действия, включающей колбу емкостью один л с мешалкой и рубашкой для подачи обогревающего агента, водяной конденсато{ -холодильник, соединенный с флорентийским сосудом вакуумной линией и приемником водь получают ди-(2-этилгвксил) фталат взаимодействием фталевого ангидрида с 2-этилгексанолом в присутствии тетрабутсжсигитана. Пары реакционной воды и 2-этилгвксанола, выкипевших в процес се реакции, поступают в холодильники, откуда охлажденный К01шенсат направ ляется во флорентийский сосуд. Из флорентийского сосуда воду через нижний слив непрерывно отводят в приемник воды, а спирт с верхнего уровня непрерывно через гидрозатвор по заглубленно перфорированному спуску возвращают в реакционную колбу. В колбу загружают 148 г фталевого ангидрида, 364 г 2-этилгексанола, нагревают реакционную смесЬ до 190°С при остаточном давлении 460 мм рт.ст. и выдерживают ее при указанной температуре в течение 2 ч. Далее в реакцисж ную массу вводит 1,5 г тетрабутоксититана и при 200 С и остаточном давлении 360 мм рт.ст. ведут реакцию до ки лотного числа 0,5 мгКОН/г. Общее время процесса этери})икации, включая стадию нагрева, составляет 195 мин. Для сравнения преходят аналогичный синтез по известной технологии. В колбу загружают 148 г фталевого ангидрнда, 364 г 2-этилгексанола и 1,5 г тетрабут1жсититана. Реакционную смесь нагревают до 2ОО С и при остаточном

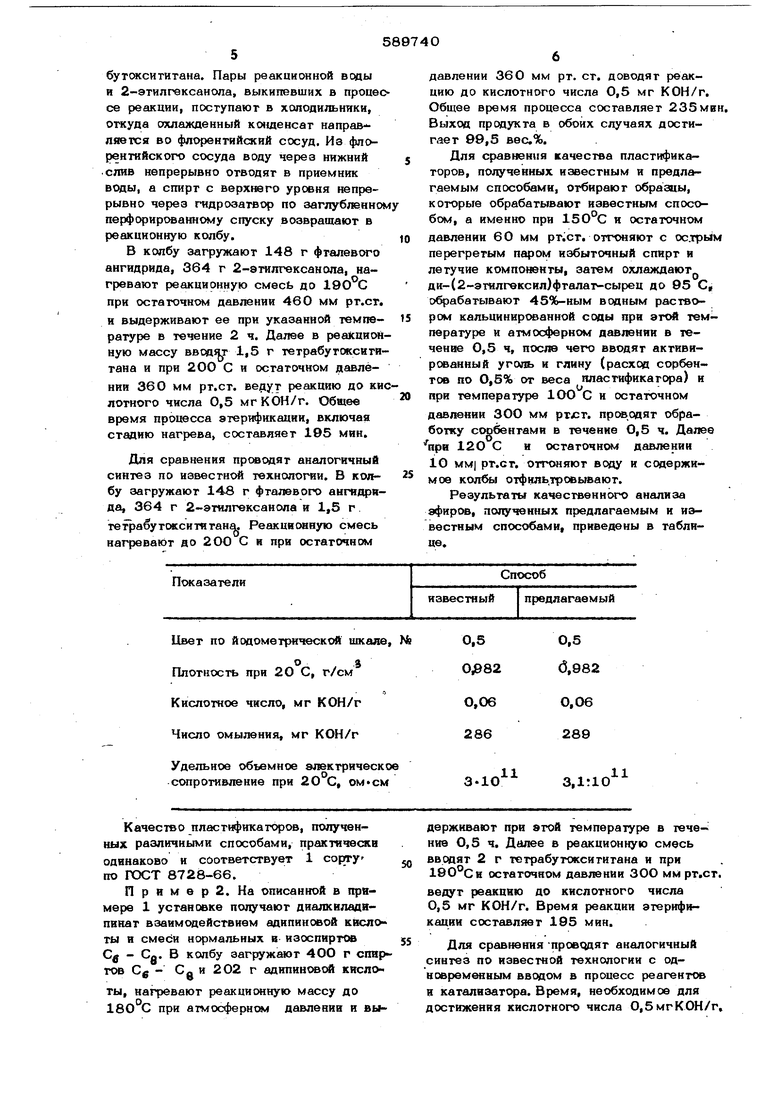

Цвет по йодометрнческой икале, №

о3

Плотность при 20 С, г/см

Кислотное число, мг КОН/г Число омы;юния, мг КОН/г

Удельное объемное электрическое сопротивление при 20°С, ом-см

Качество пластификаторов, полученных различными способами, практически одинаково и соответствует 1 сорггу по ГОСТ 8728-66.

П р и м е р 2. На описанной в примере 1 установке получают диалкиладипвнат взаимодействием адипиновой квело ты н смеси нормальных в изоспиртов Сд - Сд. В колбу загружают 400 г спиртов Си - Со и 202 г адипиновой кислоты

нагревают реакционную массу до 180 С при атмосферном давлении и вы0,5 (3,982

0,06 289

11

11

3-10

3,1:10

держивают при этой температуре в течение 0,5 ч. Далее в реакционную смесь вводят 2 г тетрабутоксититана и при 190°Си остаточном давлении ЗОО мм рт.ст. ведут реакцию до кислотного числа 0,5 мг КОН/г. Время реакции этерификации составляет 195 мин.

Для сравнения проводят аналогичный синтез по известной технологии с одновременным вводом в процесс реагентов и катализатора. Время, необходимое для достижения кислотного числа 0,5мгКОН/г, давлении 360 мм рт. ст. доводят реакцию до кислотного числа 0,5 мг КОН/г. Общее время процесса составляет 235мвн. Выход продукта в обоих случаях достигает 99,5 вес.%. Для сравнения качества пластификаторов, полученных известным и предлагаемым способами, отбирают образцы, которые обрабатывают известным способом, а именно при 150°С и остаточном давлении 60 мм рт.ст. отгоняют с ос.трым перегретым паром избыточный спирт и летучие компоненты, затем охлаждают ди-(2-этилгексил)фталат-сырец до 95 С обрабатывают 45%-ным водным раствором кальцинированной соды при эт температуре и атмосферном давлении в течение 0,5 ч, после чего вводят актквирсжанный угйш и глину (расход сорбентов по О,5% от веса пластификатора) и при температуре 1ОО С и остаточном давлении ЗОО мм рглт. проводят обработку сорбентами а течение 0,5 ч. Далее аря 120 С и остаточнс давлении 10 мм| рт.ст. отгоняют воду и содержимое кол отфиль.тровывают. Результаты качественного анализа эфирсж, полученных предлагаемым и известным способами, приведены в таблице.

составляет в этом случае 260 мин. Выход продукта в обоих случаях достигает 99,2 вес. %.

П р и м е р 3. На описанной в примере 1 установке получают триоктилтримеллитат взаимодействием 2-этилгексанола и тримеллитовой кислоты, нагревают реакционную смесь до температуры 150 С при остаточном давлении 250 мм рт.ст. и выдерживают при этих условиях в течение 3 ч. Далее в реакционн смесь вводят 2,1 г тетраизопоопилтитан и завершают процесс при 170 С и остаточном давлении 80 мм рт.ст. Кислотное число эфира-сырца равно О,45мг КОН/ Общее время реакции этерификации составляет 295 мин. Для сравнения проводят аналогичный синтез по известной технологии с вводом катализатора в исходную реакционную смесь. Бремя, необходимое для достижения кислотного числа 0,5 мгКОН/г составляет 325 мин. Выход продукта в том и другом случае составляет 99,5%. П р и м е р 4. На описанной в примере 1 установке получают дидодецилфталат взаимодействием додецилового спирта с фталевым ангидридом. В колбу загружают 4ОО г додецилового спирта и 74 г фталевого ангидрида, затем нагревают реагенты до2ОО С при атмосферном давлении и выдерживают реакционную смесь при этой температуре в течение 1 ч. Далее в реакционную смесь вводят 1,О г тетра-(2-этилгексил) титана та и при температуре и остаточном давлении 460 мм рт.ст. ведут реакцию до кислотного- числа 0,35 мг КОН/Г. Время процесса составляет 210 мин. Выход продукта в обоих случаях выше 99%. П р и м е р 5. На описанной в примере 1 установке получают бутилстеарат взаимодействием стеариновой кислоты и бутанояа. В реакционную колбу загружают 5ОО г стеариновой кислоты и 185 бутанола, реагенты нагревают до температуры 180 С при атмосферном давлении и выдерживак)т при этой температуре в течение 1 ч. Далее в реакционную смесь вводят 2,2 г тетрабуток(титана и процесс завершают при 190 С и атмосферн давлении. Кислотное число полученного бутилстеарата-сырца равноО,75мгКОН/ Время реакции составляет 210 мин. Выхйд продукта в обоих случаях 99,5%. П р и м ё р 6. Диалкилфталат получают взаимодействием фталевого ангидри да со спиртами присутствии

тетрабутоксигигана непрерывным способом. В кубовый реактор объемом 20 л непрерывно подают реагенты: 0,85 кг/ч фталевого ангидрида и 2,1 кг/ч смеси синтетических жирных спиртов С - В указанном аппарате поддерживают темпера туру 190 С и атмосферное давление. Выкипающие из реактора спирт и воду конденсируют и охлаждают в холодильнике, после . чего разделяют во флорентийском сосуде с возвратом спирта в процесс и сливом воды в канализацию. Время пребывания.в куб(жом реакторе 6 ч. Из кубового реактора реакционную массу непрерывно с постоянного уровня подают в первую секцию оекционированного реактора, состоящего из 6 секций общим объемом 12 п. В эту же секцию вводят гетрабутокситиган со скоростью О,ОО85 кг/ч. Температура в первых двух секциях реактора равна 19О С, а в остальных секциях 2ОС С, остаточное давление 25О мм рг.ст. Из нижней секции секционного реакгс а непрерывно отбирают диалкилфтаяат с кислотным числом 0,3-0,5 мг КОН/Г. Для сравнения проводят аналогичный синтез по известной технологии. Его ведут, как описано раньше, но реагент и катализатор одновременно непрерывно вводят в кубовый реактор. При том же времени пребывания кислотное число эфира-сырца на выходе из реактора составляет 0,6/0,9 мг КОН/Г. Формула изобретения Способ получения сложных зфиров этерифйкацией дикарбоновой кислоты или ее ангидрида алифатическим спиртом нормального пли из ОС троения с числом углеродных атомов 4-12 или смесью указанных спиртов в присутствий тнтансшержа-1 щего катализатора при 15О-250 С и давлении от атмосферного до остаточного 80 мм рт.ст., отличающийся i-eM, что, с целью интенсификации процесса и снижения энергозатрат, в качестве кислоты или ее ангидрида используют дикарбоновую кислоту алчфатическо, го ряда ИЛИ ди- или поликарбоновую кислоту ароматического ряда с числом углеродных атомов 6-18 или ее ангидрид и реакционную массу сначала нагревают до 15О-2ОО С при давлении от атмосферногх) ДО остаточного 25О мм рт.ст. и выдерЖ1шают при даниых температуре и давлении в течение 0, ч, после чего в реакционную массу вводят титансодержа- щий катаийзатс и завершают процесс

при 17 0-250 0 и давпении от атмосфер-1.Патент США N 3418339,

ного до остаточного 80 мм рт.ст,кп. 260-475, 1974.

Источники информации, принятые во2. Патент Франции № 2181956,

внимание при экспертизе;кл. С 07 С 67/02, 1974,

Авторы

Даты

1978-08-25—Публикация

1976-06-29—Подача