Изобретение относится к области машиностроения, в частности к силовым передаточным механизмам машин.

Известны различные передаточные механизмы: зубчатые коробки перемены передач, гидравлические и электрические передачи, фрикционные с твердыми телами качения и другие. Все они имеют известные недостатки.

Наиболее близким к предлагаемому трансформатору по устройству и результатам работы является трансформатор вращающего момента по патенту 2115848 от 20 июля 1998 г.

Этот трансформатор содержит многопоточную конусную упругофрикционную передачу. На входном валу, установленном в корпусе на подшипнике, закреплены два ведущих катка, которые контактируют с двумя группами спаренных основаниями конусов с внутренними параллельными образующими. Две другие группы конусов с наружными параллельными образующими контактируют с охватывающими ободьями, один, расположенный со стороны входного вала, прикреплен к корпусу, а другой соединен с выходным валом. К обойме-водилу со спаренными конусами прикреплена трубчатая зубчатая рейка, которая находится в зацеплении с зубчатым колесом. Вращением колеса достигается совместимое осевое перемещение трубчатой зубчатой рейки с обоймой и спаренными конусами, что обеспечивает плавное регулирование передаточного отношения. Ведущие катки состоят из тонких стальных дисков, которые имеют ободья, разрезанные на секции по числу контактирующих конусов и соединенных с центром диска перемычками. Перемычки вместе с канавками, расположенными на рабочей поверхности дисков, компенсируют изгибом перемычек геометрическое скольжение в пятнах контакта с конусам. Во второй ступени передачи ту же роль выполняют канавки на рабочей поверхности колец и деформация упругих элементов. Силу прижатия, пропорциональную передаваемому моменту, во второй ступени передачи создают тупоугольные пазы и такие же выступы на кольцах, взаимодействующие через упругие элементы. Силы прижатия второй ступени через спаренные конусы передаются в первую ступень передачи.

Недостатками прототипа являются:

- неполное использование тяговых возможностей ведущих катков и охватывающих ободьев из-за прерывистой работы дисков и колец. Касательная сила при движении пятна контакта по дуге между канавками возрастает от нуля до максимума. Следовательно, средняя касательная сила равна половине максимально возможной;

- сложность изготовления и малая долговечность работы системы создания сил прижатия из-за применения упругих элементов;

- наличие бокового трения и нагрева колец и дисков из-за трения при их вибрации в процессе компенсации геометрического скольжения;

- сложность изготовления перемычек равного сопротивления изгибу касательными силами.

Задачей изобретения является устранение недостатков прототипа путем усовершенствования конструкции трансформатора и упрощения его изготовления.

Поставленная задача выполнена в трансформаторе применением двух многопоточных конусных вариаторов с упругофрикционной передачей, кинематически связанных между собой общим водилом, с группами конусов, установленных на осях, закрепленных с обеих сторон диска водила. Вариатор со стороны входного вала имеет планетарную форму с охватывающим ободом, прикрепленным к корпусу с возможностью осевого перемещения. Вариатор со стороны выходного вала имеет дифференциальную форму с охватывающим ободом, соединенным с выходным валом.

На входном валу, установленном в корпусе на подшипнике, закреплены два ведущих катка, каждый из которых контактирует с крайней группой конусов водила, а между катками на подшипнике установлен диск водила. Другие группы противоположных конусов контактируют с охватывающими ободьями.

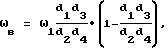

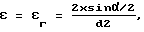

При таком устройстве вращение от входного вала передается катку планетарного вариатора. От него через конус - к водилу, которое вращается в сторону ведущего катка. При этом частота вращения водила составит

где ωв - частота вращения водила;

ω1 - частота вращения входного вала;

d1 - диаметр ведущего катка планетарного вариатора;

d3 - диаметр на конусе у полюса качения в контакте с охватывающим ободом;

d2 - диаметр на конусе у полюса качения с ведущим катком;

d4 - внутренний диаметр охватывающего обода.

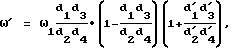

Вращение водила передается дифференциальному вариатору, в том числе и охватывающему ободу, соединенному с выходным валом. При этом конусы обкатывают ведущий каток дифференциального вариатора. Вращение выходного вала происходит в сторону вращения ведущих катков. Частота вращения выходного вала в этом направлении составит:

где ω′ - частота вращения выходного вала в сторону вращения входного вала;

d'1 - диаметр ведущего катка дифференциального вариатора;

d'3 - диаметр на конусе у полюса качения с охватывающим ободом;

d'2 - диаметр на конусе у полюса качения с ведущим катком;

d'4 - внутренний диаметр охватывающего обода дифференциального вариатора.

От второго ведущего катка вращение через кинематические звенья дифференциального вариатора передается охватывающему ободу и выходному валу. При этом частота вращения составит:

Вращение происходит в сторону, противоположную вращению входного вала.

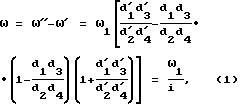

В результате на выходном валу происходит сложение двух противоположных вращений, которое выражается формулой:

где ω - частота вращения выходного вала;

i - передаточное отношение трансформатора.

Формула (1) показывает, что при подборе рабочих диаметров на конусах и осевым перемещением охватывающего обода планетарного вариатора можно получить реверсивную передачу.

В дифференциальном вариаторе на водиле возникает циркуляционный момент, который создается реактивными силами ведущего катка и охватывающего обода. Через водило момент передается планетарному вариатору и его ведущему катку. На входном валу он суммируется с моментом двигателя и через ведущий каток дифференциального вариатора передается конусам, охватывающему ободу и выходному валу.

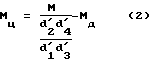

Величина циркуляционного момента определяется по формуле:

где Мц - циркуляционный момент;

М - вращающий момент на выходном валу;

Мд - вращающий момент двигателя.

Вращающий момент на выходном валу определяет частоту вращения выходного вала и реализуют поставленную мощность двигателя при различных режимах работы трансформатора.

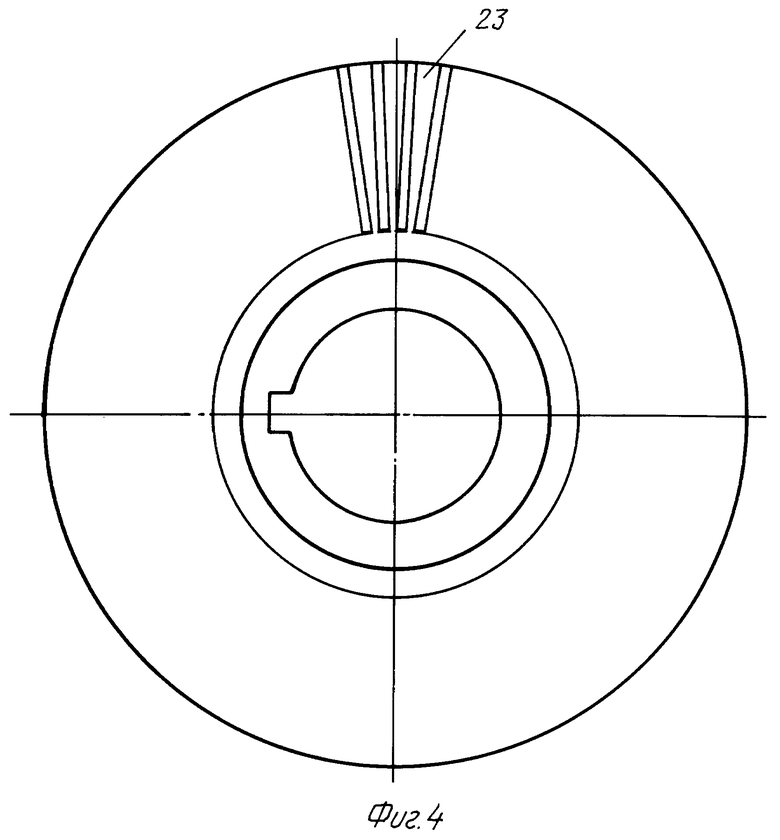

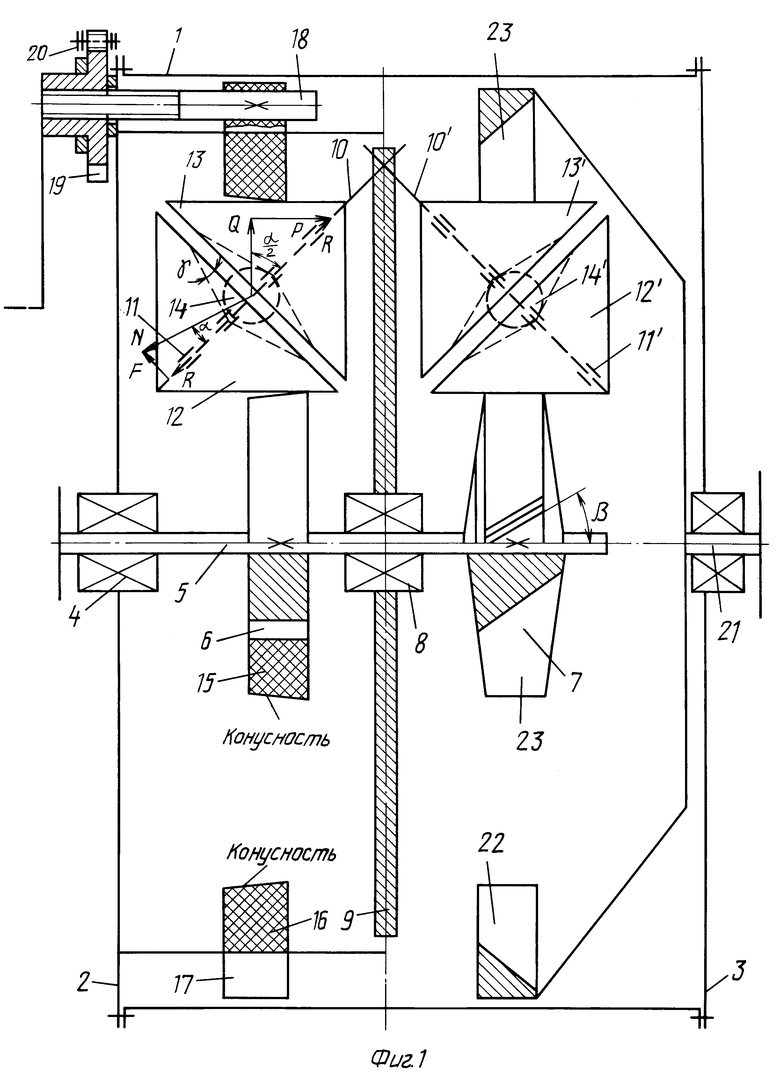

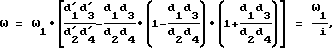

Устройство трансформатора показано на чертежах: на фиг.1 - кинематическая схема трансформатора; на фиг.2 - охватывающий обод планетарного вариатора; на фиг. 3 - боковой вид и разрез ведущего катка с ободом из косых пластинчатых консолей; на фиг.4 - торцевой вид ведущего катка.

На фиг.1 изображен цилиндрический корпус 1 с передней крышкой 2 и задней крышкой 3. В передней крышке на подшипнике 4 установлен входной вал 5, на котором закреплены ведущий каток 6 планетарного вариатора и ведущий каток 7 дифференциального вариатора. Между катками на входном валу установлен на подшипнике 8 диск 9 водила. На ободе диска водила закреплены оси 10 и 10' с обеих сторон диска, наклоненные к оси входного вала под углом, равным половине угла при вершинах конусов. На подшипниках 11 и 11' на наклонные оси установлены по два конуса 12 и 13, а с другой стороны 12' и 13', обращенных друг к другу основаниями. При этом крайние внутренние образующие крайних конусов и крайние наружные образующие средних конусов становятся параллельными оси входного вала и между собой, что обеспечивает их работу с цилиндрическими поверхностями ободьев. В основании каждого конуса имеются не менее трех канавок с двухсторонними наклонными к основанию конуса плоскостями. В канавках установлены распорные шарики 14 и 14', через которые передается крутящий момент от одного конуса к другому. При этом в шарики, находясь на наклонных плоскостях канавок, создают силы прижатия конусов к ведущим каткам и охватывающим ободьями, пропорциональные передаваемому моменту, что исключает буксование в первой и второй ступенях передачи. Угол наклона плоскостей канавок к основанию конуса γ определяет силы прижатия. Для определения угла γ рассмотрим треугольники векторов сил, изображенные на фиг.1. На наклонной плоскости канавки в контакте с шариком возникает нормальная сила N, вдоль оси конуса действует сила R и сила крутящего момента F. Между силами R и N образуется угол γ. Из этого треугольника R = F/tgγ.

Другой треугольник вектора имеет силу R, направленную в противоположную сторону, силу прижатия Q, направленную перпендикулярно к рабочей поверхности обода, и силу П, заклинивающую конус, параллельную верхней образующей конуса. Из этого треугольника  .

.

Приравнивая выражения R и подставляя значение F = μQ, получим

где γ - угол наклона плоскости канавки к основанию конуса;

μ - коэффициент трения между ободом и конусом;

α - угол при вершине конуса.

Для уменьшения силы прижатия можно применить конусы из карбида бора, которые в паре со сталью имеют μ=0,6-0,8, или резиновые ободья, которые в паре со сталью имеют μ=0,3-0,5.

Подшипники 11 и 11', установленные внутри конусов, могут быть подшипниками качения или скольжения, но обязательно с осевым люфтом для движения от распорных шариков. Кроме этого, подшипники должны иметь хорошее уплотнение для предупреждения попадания смазки на рабочую поверхность конусов.

Ведущий каток 6 со стороны входного вала закреплен на валу. Каток имеет резиновый обод 15 с переменным упругим скольжением по ширине. Сторона обода с наибольшим упругим скольжением обращена к основаниям контактирующих конусов. Упругое скольжение обода равно геометрическому скольжению в каждой точке пятна контакта при расчетном режиме работы. Равенство упругого геометрического скольжения выражается формулой:

где ξ - относительное упругое скольжение обода;

ξг - относительное геометрическое скольжение;

х - расстояние от полюса качения до расчетного сечения пятна контакта;

α - угол при вершинах конусов;

d2 - диаметр на конусе у полюса качения.

Переменное упругое скольжение по ширине обода может быть получено различными способами:

- технологическим: за счет изменения наполнителей резины;

- набором и склеиванием резиновых колец с различным упругим скольжением;

- нанесением косых прорезей различной глубины в зоне большого геометрического скольжения;

- выполнением конических отверстий под рабочей поверхностью обода.

Материал для обода надо выбирать с минимальными гистерезисными потерями энергии. Рабочая поверхность обода катка имеет коническую форму с максимальным диаметром, обращенным к основаниям конусов. При передаче малого момента обод контактирует с конусами узким пояском. По мере увеличения момента увеличивается сила прижатия обода к конусам, что увеличивает ширину пояска прижатия, т.е. увеличивает длину пятен контакта. При расчетном моменте обод всей шириной прижимается к конусам, а полюс качения выходит за пределы пятна контакта.

При цилиндрическом ободе и нахождении полюса качения в середине пятна контакта с другой стороны полюса качения образуется противоположное вращению конуса трение скольжения, которое вызывает снижение КПД, нагрев и износ. Поэтому обод выполнен коническим.

При передаче малого момента полюс качения находится вблизи узкого пояска. По мере увеличения момента полюс качения перемещается вдоль образующих конусов и автоматически изменяет передаточное отношение. При уменьшении передаваемого момента силы прижатия уменьшаются, и конусность обода восстанавливается. Величину конусности резинового обода определяют экспериментально в зависимости от твердости материала и режима работы.

Охватывающий обод 16 планетарного вариатора выполнен из резины или другого упругого материала с переменным упругим скольжением по ширине обода, равным геометрическому скольжению в каждом сечении пятна контакта при расчетном режиме работы. Относительное упругое скольжение выражается формулой:

где ξ1 - относительное упругое скольжение материала охватывающего обода в расчетном сечении;

ξ1г - относительное геометрическое скольжение в том же сечении;

х - расстояние от полюса качения до расчетного сечения;

α - угол при вершинах конусов;

d3 - диаметр на конусе у полюса качения.

Переменное упругое скольжение по ширине охватывающего обода можно получить теми же способами, которые указаны для ведущего катка. Сторона обода с наибольшим упругим скольжением обращена к вершинам контактирующих конусов.

Резиновая рабочая поверхность охватывающего обода имеет коническую форму, которая выполняет те же функции, что и конусность ведущего катка, т. е. устраняет обратное трение скольжения и увеличивает перемещение полюса качения по образующим конусов. Сторона обода с минимальным диаметром конусности обращена к вершинам конусов.

На наружной стороне обода 16 имеются равномерно расположенные выступы 17, которые входят в пазы корпуса и удерживают обод отвращения, но обеспечивают осевое перемещение в пазах корпуса на рабочую длину образующих конусов. В ободе выполнены отверстия для закрепления не менее трех стержней 18 с ходовыми резьбами на концах, выходящими за корпус трансформатора, для установки гаек со звездочками 19 цепной передачи 20.

При одновременном вращении цепной передачей ходовых гаек перемещаются стержни с охватывающим ободом. В результате происходит изменение передаточного отношения вплоть до реверсирования.

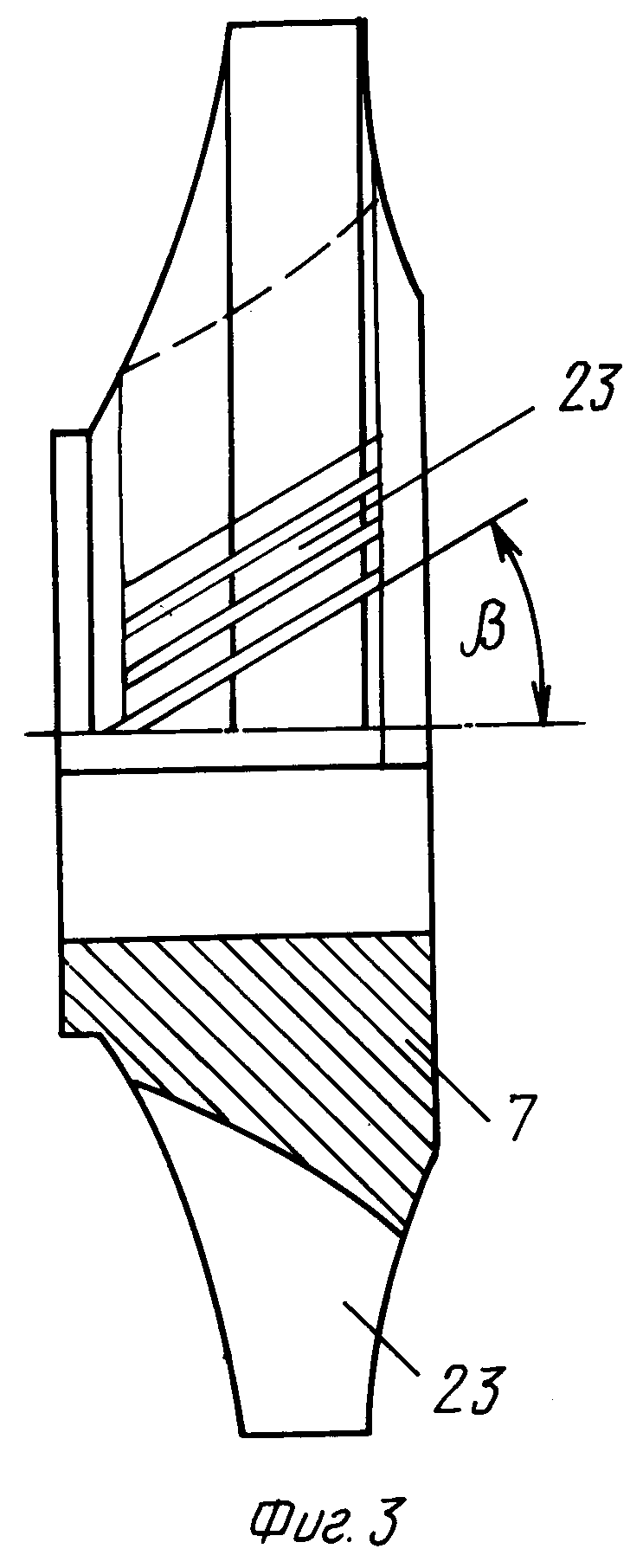

Со стороны выходного вала 21 ведущий каток 7 и охватывающий обод 22 передают суммарный момент двигателя и циркулирующий. Поэтому их ободья выполнены в виде пластинчатых консолей 23 равного сопротивления изгибу касательными силами и наклонных к оси пятна контакта под углом β, обеспечивающим одинаковую тангенциальную упругость обода. Для этого надо, чтобы в пятне контакта всегда находилось одинаковое количество консолей. Это зависит от β, который определяется по формуле:

где пк - число консолей в пятне контакта;

t - толщина консоли по окружности обода;

t1 - ширина промежутка между консолями по окружности обода;

в - ширина обода.

Каток с ободом, состоящим из косых пластинчатых консолей 23, изображен на фиг.3 и 4.

В связи с тем, что геометрическое скольжение изменяется по длине пятна контакта, в том же отношении изменяются стрелы прогиба консолей по ширине обода. Это достигается переменной высотой консоли, высота которой определяется из равенства геометрического скольжения и стрелы прогиба консоли в том же сечении пятна контакта.

Стрела прогиба консоли со стороны полюса качения задается вместе с геометрическим скольжением для определения выхода полюса качения за пятно контакта в расчетном режиме работы. Равенство геометрического скольжения и стрелы прогиба выражается формулой:

ξ1t+ξx•tgβ•l = f (7)

где ξ1 - относительное геометрическое скольжение у кромки обода;

t - толщина консоли по окружности обода;

ξx - относительное геометрическое скольжение в сечении на расстоянии Х от полюса качения;

β - угол наклона консоли к оси пятна контакта;

l - расстояние от кромки до расчетного сечения;

f - стрела прогиба консоли.

Каток установлен короткой стороной консолей к основаниям конусов.

Выход плюса качения за пятно контакта обеспечивает автоматическое регулирование передаточного отношения за счет перемещения полюса качения по образующим конусов до пятна контакта.

Обод из консолей, кроме компенсации геометрического скольжения, обеспечивает вентиляцию катка и конусов, что уменьшает нагрев передачи.

Охватывающий обод 22, соединенный с выходным валом, имеет на внутренней рабочей стороне наклонные пластинчатые консоли 23. Наклон консолей к оси пятна контакта определяется по формуле (6) для ведущего катка.

Переменная высота консолей по ширине обода определяется из равенства геометрического скольжения и стрелы прогиба консолей в тех же сечениях пятна контакта, что выражается равенством (7) для ведущего катка.

В ободе консоли выполняют те же функции, что и у катка, т.е. компенсируют геометрическое скольжение и обеспечивают регулирование передаточного отношения в зависимости от момента на выходном валу.

Обод из пластинчатых консолей можно получить нарезанием тонкой дисковой фрезой или набором из пластин равного сопротивления изгибу по типу набора в диске турбинных лопаток.

В зависимости от условий работы оба ведущих катка и оба охватывающих обода могут быть выполнены из резины или из металла в виде косых пластинчатых консолей.

Обод установлен короткой стороной консолей к вершинам контактирующих конусов.

Преимущества предлагаемого трансформатора вращающего момента:

- трансформатор обеспечивает плавное ручное и автоматическое регулирование передаточного отношения в зависимости от момента сопротивления на выходом валу;

- при определенных условиях трансформатор обеспечивает реверсирование;

- компенсирует геометрическое скольжение в пятнах контакта за счет упругой деформации ободьев, что обеспечивает работу без смазки рабочих поверхностей, а это на порядок увеличивает коэффициент трения. Кроме того, коэффициент трения можно увеличить применением пары резина-металл (μ=0,4-0,6) или применением пары карбид бора-металл (μ=0,6-0,8);

- многопоточность передачи (шесть и более потоков) обеспечивает передачу больших мощностей и моментов;

- силы прижатия замыкаются на рабочих поверхностях, разгружая подшипники, что снижает потери на трение в подшипниках и уменьшает массу самих узлов;

- бесшумность работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРАНСФОРМАТОР ВРАЩАЮЩЕГО МОМЕНТА | 1995 |

|

RU2115848C1 |

| ТРАНСФОРМАТОР МОМЕНТА | 1998 |

|

RU2160400C2 |

| ВАРИАТОР | 1997 |

|

RU2131545C1 |

| ДВУХРОТОРНЫЙ ЭЛЕКТРОПРИВОД | 1994 |

|

RU2096892C1 |

| ЭЛЕКТРОПРИВОД | 1994 |

|

RU2104606C1 |

| Каток упругофрикционной передачи | 1991 |

|

SU1816920A1 |

| Ведущий каток фрикционного вариатора | 1986 |

|

SU1411541A1 |

| Многопоточный конусный вариатор | 1976 |

|

SU696218A1 |

| Многопоточный фрикционный редуктор | 1988 |

|

SU1714257A1 |

| Многопоточный конусный вариатор | 1980 |

|

SU887838A2 |

Использование: в силовых передаточных механизмах машин. Трансформатор состоит из двух многопоточных конусных вариаторов с упругофрикционной передачей. Вариатор со сторон входного вала выполнен планетарным с неподвижным охватывающим ободом, имеющим ручное осевое перемещение. Другой вариатор выполнен дифференциальным. Его охватывающий обод соединен с выходным валом. Оба вариатора имеют общее водило с конусами, установленными попарно с двух сторон диска водила. В основаниях конусов в наклонных канавках установлены распорные шарики, которые создают силы прижатия конусов к ободьям, пропорциональные передаваемому моменту. Технический результат заключается в упрощении конструкции. Трансформатор обеспечивает автоматическое и ручное регулирование передаточного отношения с реверсированием. Упругофрикционная передача позволяет работу трансформатора без смазки фрикционных поверхностей с высоким коэффициентом сцепления и высоким КПД. Многопоточность трансформатора обеспечивает передачу больших вращающих моментов и большой диапазон регулирования передаточного отношения при бесшумной работе. 6 з.п. ф-лы, 4 ил.

где ω - частота вращения выходного вала;

ω1 - частота вращения входного вала;

d1 и d2' - диаметры ведущих катков;

d3 и d3' - диаметры у полюсов качения на конусах в контакте с ведущими катками;

d2 и d2' - диаметры у полюсов качения на конусах в контакте с ведущими катками;

d4 и d4' - внутренние диаметры охватывающих ободьев;

i - передаточное отношение трансформатора вращающего момента,

отличающийся тем, что вариатор со стороны входного вала выполнен планетарным, а вариатор со стороны выходного вала выполнен дифференциальным, между основаниями конусов имеются не менее трех канавок, в которых установлены распорные шарики, через которые передается вращающий момент от одного конуса к другому, а также силы прижатия конусов к охватывающим ободьям и ведущим каткам из упругого материала, на наружной стороне охватывающего планетарный вариатор обода имеются равномерно расположенные выступы, входящие в пазы корпуса и удерживающие обод от вращения и обеспечивающие его осевое перемещение на рабочую длину образующих конусов, в выступах выполнены отверстия для закрепления не менее трех стержней с ходовой резьбой на концах, которые выступают за корпус трансформатора и на них установлены звездочки цепной передачи, причем гайки удерживаются от осевого перемещения, а их вращение приводит к осевому перемещению стержней с охватывающим планетарный вариатор ободом по образующим конусов.

tgγ = μcosα/2,

где μ - коэффициент трения между ободом из упругого материала и конусом;

α - угол при вершине конуса.

где ε - относительное упругое скольжение материала охватывающего обода;

εг - относительное геометрическое скольжение в том же сечении;

х - расстояние от полюса качения до расчетной точки;

α - угол при вершинах конусов;

d2 - диаметр на конусе у полюса качения,

причем сторона обода из упругого материала расположена к основаниям контактирующих катков, а рабочая поверхность обода из упругого материала ведущего катка имеет коническую форму с максимальным диаметром у оснований конусов.

ε1 - относительное упругое скольжение материала охватывающего обода;

ε1г - относительное геометрическое скольжение в том же сечении;

х - расстояние от полюса качения до расчетной точки;

α - угол при вершинах конусов;

d2 - диаметр на конусе у полюса качения.

tgβ = nk(t+t1)/b,

где nk - число консолей в пятне контакта;

t - толщина консоли по окружности обода;

t1 - ширина промежутка между консолями по окружности обода;

b - ширина обода,

геометрическое скольжение в пятне контакта изменяется изменением стрелы прогиба консолей путем увеличения длины консолей по ширине обода, длина консоли определяется из равенства

ε1t+εxtgβl = f,

где ε1 - относительное геометрическое скольжение у кромки обода;

t - толщина консоли по окружности обода;

εx - относительное геометрическое скольжение в сечении на расстоянии Х от полюса качения;

β - угол наклона консоли к оси пятна контакта;

l - расстояние от кромки до расчетного сечения;

f - стрела прогиба консоли в расчетном сечении.

| ТРАНСФОРМАТОР ВРАЩАЮЩЕГО МОМЕНТА | 1995 |

|

RU2115848C1 |

| ВАРИАТОР | 1997 |

|

RU2131545C1 |

| Регулятор для подачи топлива в цилиндры двигателя внутреннего горения | 1944 |

|

SU65727A1 |

| Горный компас | 0 |

|

SU81A1 |

| СИЗОВ И.Д., СИЗОВА М.Н | |||

| Работа в ободоупругой передаче | |||

| Международный научно-технический журнал "Трение и износ", 1994, ноябрь-декабрь, т | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| АВТОМАТИЧЕСКИЙ ПИСТОЛЕТ С НЕПОДВИЖНЫМ СТВОЛОМ | 1912 |

|

SU1091A1 |

| ПРОНИН Б.А., РЕВКОВ Г.А | |||

| Бесступенчатые клиноременные и фрикционные передачи | |||

| - М.: Машиностроение, 1963, с | |||

| Катодный усилитель | 1923 |

|

SU492A1 |

Авторы

Даты

2002-09-10—Публикация

1999-09-01—Подача