Изобретение относится к прокатному производству, а именно к устройствам центрирования движущейся полосы в агрегатах подготовки и отделки проката.

Известны устройства для центрирования движущейся полосы, содержащее станину, на которой размещены корпус, несущий ролик и установленный с возможностью его поворота в горизонтальной плоскости механизм поворота корпуса, включающий вертикальный вал, один конец которого жестко связан с корпусом, другой - через рычаг с приводом его поворота, на направляющих станины установлена каретка с возможностью перемещения относительно станины [2].

Недостатками данного устройства является сложность конструкции и большие габариты, а вследствие этого низкая надежность, а также невозможность центрирования тончайших полос из-за возможности прорывов полосы при создании натяжения.

Наиболее близким к предлагаемому техническим решением является устройство для центрирования транспортируемой полосы, включающее установленный на поворотной в горизонтальной плоскости раме центрирующий барабан, ось вращения которого расположена за поворотной осью рамы, и следящую систему, исполнительный механизм которой взаимодействует с поворотной рамой, а центрирующий барабан снабжен механизмом его линейного перемещения относительно поворотной оси рамы в направлении транспортировки полосы, а также датчиками положения барабана на раме [1].

Недостатками указанного устройства являются также сложность конструкции, неустойчивость и ненадежность в работе из-за инерционности системы вследствие наличия двух составляющих движения. Наличие большого количества датчиков, сложность гидравлической системы приводят к сбоям в работе, появлению гофрирования кромок полосы, серповидности полосы, возможны порывы полосы. Все эти недостатки приводят к износу оборудования, частым ремонтам, плохому качеству транспортируемой полосы.

Цель изобретения - повышение качества транспортируемой полосы за счет повышения точности центрирования, повышение надежности в работе и долговечности конструкции.

Эта цель достигается тем, что устройство для центрирования транспортируемой полосы содержит неподвижное основание, поворотную в горизонтальной плоскости раму с установленным на ней центрирующим роликом, механизм поворота рамы и следящую систему, исполнительный механизм которой взаимодействует с поворотной рамой. Механизм поворота рамы дополнительно содержит два рычага, установленных симметрично оси агрегата с возможность синхронного возвратно-поступательного перемещения, при этом одна ось вращения каждого рычага установлена на неподвижном основании, а другая ось вращения - на поворотной раме, при этом расстояние между осями рычагов, установленных на неподвижном основании, больше расстояния между осями рычагов, установленных на поворотной раме.

Кроме того, поворотная рама контактирует с неподвижным основанием через сферические колеса.

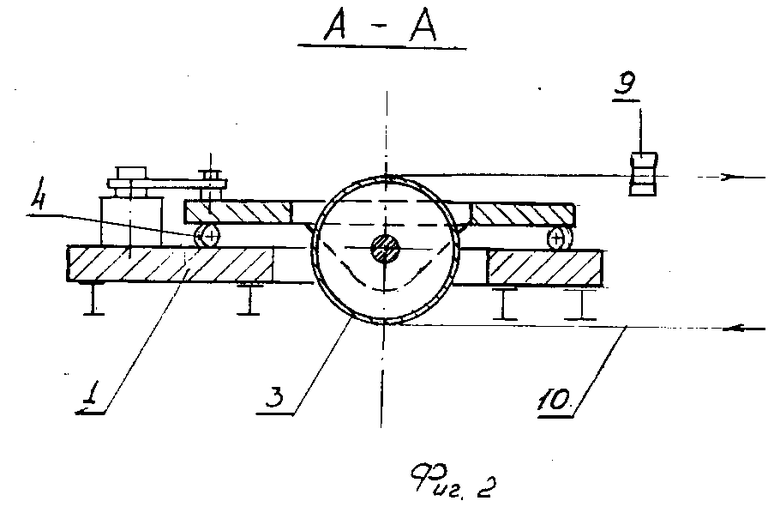

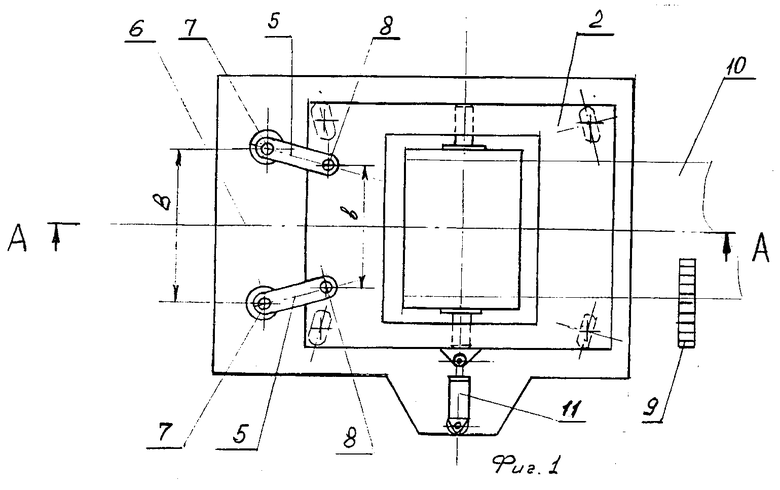

На фиг. 1 изображено устройство для центрирования транспортируемой полосы, общий вид; на фиг. 2 - разрез А-А на фиг.1.

Устройство для центрирования транспортируемой полосы состоит из неподвижного основания 1, поворотной в горизонтальной плоскости рамы 2, на которой установлен центрирующий ролик 3 механизма поворота рамы, включающего сферические колеса 4, смонтированные на поворотной раме, и два рычага 5, установленных симметрично оси агрегата 6 с возможностью синхронного возвратно-поступательного перемещения, причем одна ось вращения 7 каждого из двух рычагов установлена на неподвижном основании 1, а вторая ось вращения 8 каждого из двух рычагов установлена на поворотной раме 2.

При этом расстояние между осями вращения 7 на неподвижном основании 1 равно B, а расстояние между осями вращения 8 на поворотной раме 2 - b. Оптимальный вариант для предложенного устройства для центрирования транспортируемой полосы, доказанный экспериментальным путем, будет достигаться при условии, что расстояние между осями рычага на неподвижном основании больше расстояния между осями рычагов на поворотной раме, а конкретнее при соблюдении отношения

b/B = 0,7-0,85

В устройстве установлена следящая система, в состав которой входят фотодатчики 9 положения кромок полосы 10, сигнал от которых поступает в блок сравнения (не показан), где формируется управляющий импульс, подаваемый к исполнительному механизму 11, (например силовому гидроцилиндру, взаимодействующему с поворотной рамой 2.

Устройство работает следующим образом.

Смещение полосы 10 с оси агрегата 6 из-за воздействия каких-либо децентрирующих факторов фиксируется фотодатчиками положения кромок полосы 9, сигнал от которых поступает в следящую систему, связанную с исполнительным механизмом 11.

При выдвижении штока гидроцилиндра осуществляется поворот рамы 2 в горизонтальной плоскости с установленным на ней центрирующим роликом 3 относительно оси агрегата 6.

Траектория перемещения рамы вместе с центрирующим роликом формируется и ограничивается двумя рычагами 5, которые поворачиваются синхронно вокруг осей 7 и 8 и сферическими колесами 4, обеспечивающими плавность и оперативность движения поворотной рамы вместе с центрирующим роликом. Поворот рамы 2 производится в сторону, противоположную начальному смещению полосы 10, до тех пор, пока продольная ось полосы совмещается с осью агрегата.

После этого поступает сигнал на реверс исполнительного механизма 11 и рама 2 с центрирующим роликом 3, поворачиваясь синхронно вокруг осей 7 и 8, возвращается в начальное положение, при котором ось вращения ролика 3 располагается строго перпендикулярно оси агрегата. В процессе возврата рамы 2 с роликом 3 в начальное положение угол перекоса ролика меняется от достигнутого перекоса до нуля. При смещении полосы в процессе движения в другую сторону от оси агрегата, аналогично вышеописанному происходит поворот рамы с центрирующим роликом в противоположную сторону.

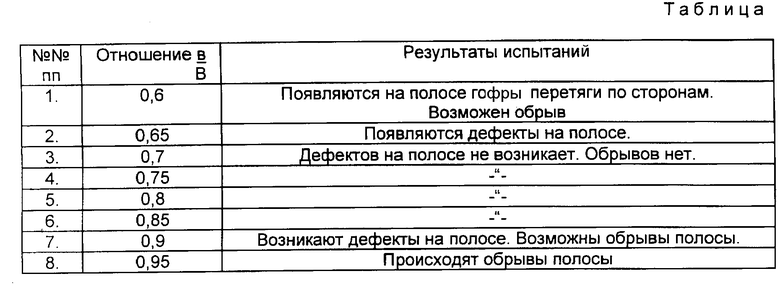

Исследованиями по определению влияния отношения расстояний между осями вращения рычагов относительно оси агрегата b/B на работоспособность устройства для центрирования транспортируемой полосы, установленного перед печным пролетом на агрегате непрерывного горячего алюмоцинкования в производстве холодного проката ОАО "Северсталь", выявлено, что предлагаемые отношения наиболее оптимальны и рациональны. Результаты исследований сведены в таблицу.

Результаты исследований показывают, что если в устройстве отношение расстояний между осями рычагов, установленных на неподвижном основании и на поворотной раме b/B < 0,7, устройство трудно управляемо, поворот рамы происходит рывками, время возврата вместе с центрирующим роликом увеличивается, а в результате увеличивается время возврата полосы в исходное положение. Появляются дефекты полосы (гофры, перетяги по сторонам), может произойти обрыв полосы, остановка агрегата. Если отношение расстояний между осями рычагов относительно оси агрегата b/B > 0,85, то возникает сильная инерционность системы, появляется проскальзывание поворотной рамы относительно неподвижного основания, время возврата транспортируемой полосы в исходное положение увеличивается. А вследствие этого также возникают дефекты полосы и возможны обрывы, остановка агрегата.

При обеспечении в устройстве отношения b/B расстояний между осями рычагов относительно оси агрегата в пределах 0,7-0,85 устраняются полностью дефекты транспортируемой полосы, т.к. происходит быстрый и плавный возврат полосы в начальное положение, при котором ось вращения центрирующего ролика располагается строго перпендикулярно оси агрегата.

Чувствительность управления плавно меняется в зависимости от необходимости нужной величины смещения, используя базовые размеры b и B.

Таким образом, использование предлагаемого технического решения в устройстве для центрирования транспортируемой полосы позволяет обеспечить повышенную чувствительность при работе, оперативность и плавность возвращения смещенной полосы на ось агрегата за счет наличия рычагов в механизме поворота рамы и сферических колес. Полностью исключаются дефекты полосы (гофрированные, перетяги), а также обрывы полосы. Повышается качество транспортируемой полосы, увеличивается надежность работы всего агрегата, долговечность оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРАНСПОРТИРУЕМОЙ ПОЛОСЫ НА ОТКЛОНЯЮЩЕМ БАРАБАНЕ | 1999 |

|

RU2155646C1 |

| Устройство для центрирования транспортируемой полосы | 1984 |

|

SU1205957A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ТРАНСПОРТНО-ПУСКОВОГО КОНТЕЙНЕРА В МНОГОМЕСТНУЮ ШАХТНУЮ ПУСКОВУЮ УСТАНОВКУ КОРАБЛЯ | 2008 |

|

RU2375248C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2008245C1 |

| СПОСОБ ЦЕНТРИРОВАНИЯ СТАЛЬНОЙ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2002 |

|

RU2237536C2 |

| ШТАМП ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1998 |

|

RU2137606C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ГРАТА, ОБРАЗУЮЩЕГОСЯ ПРИ ГАЗОПЛАМЕННОЙ РЕЗКЕ СЛЯБОВ | 2000 |

|

RU2176166C2 |

| СПОСОБ ЦЕНТРИРОВАНИЯ ДВИЖУЩЕЙСЯ ПОЛОСЫ ПО ОСИ АГРЕГАТА | 2008 |

|

RU2383405C2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2002 |

|

RU2210450C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ЦЕНТРИРОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2142356C1 |

Изобретение относится к прокатному производству, а именно к устройствам центрирования движущейся полосы в агрегатах подготовки и отделки проката. Технический результат: повышение качества транспортируемой полосы за счет повышения точности центрирования, а также повышение надежности и долговечности устройства. Устройство для центрирования транспортируемой полосы содержит неподвижное основание, поворотную в горизонтальной плоскости раму с установленным на ней центрирующим роликом, механизм поворота рамы. Рама состоит из двух рычагов. Рычаги установлены симметрично оси агрегата с возможностью синхронного возвратно-поступательного перемещения. Одна ось вращения каждого рычага установлена на неподвижном основании. Другая ось вращения установлена на поворотной раме. Расстояние между осями рычагов на неподвижном основании больше расстояния между осями рычагов на поворотной раме. Поворотная рама устройства контактирует с неподвижным основанием через сферические колеса. 1 з.п. ф-лы, 1 табл., 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для центрирования транспортируемой полосы | 1984 |

|

SU1205957A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для центрирования движущейся полосы | 1980 |

|

SU891190A1 |

Авторы

Даты

1998-07-27—Публикация

1997-08-05—Подача