Изобретение относится к холодной обработке металлов давлением и может быть использовано в штампах для обработки полосового и ленточного металла.

Известен штамп для обработки полосового и ленточного металла (см. книгу М.Е. Зубцова "Листовая штамповка", издательство "Машиностроение", Ленинград, 1967 г, стр. 359, рис. 185), содержащий пакет рабочих частей (пуансоны, матрицы и др. ), установленный на нижнюю и верхнюю плиты штампа, неподвижные направляющие, расположенные на нижней плите штампа с одной стороны от обрабатываемой полосы или ленты, подвижный прижим поджимающий обрабатываемый металл к неподвижным направляющим, а также шаговый нож, обрезающий избыток металла со стороны подвижных направляющих.

Известная конструкция широко используется на ГАЗе, т.к. из штампа выходят точные детали или заготовки. Недостатком рассматриваемой конструкции является излишний расход металла на обрезку припуска.

Наиболее близким к предлагаемому является штамп для обработки полосового и ленточного металла (см. книгу В.Т. Мещерина "Листовая штамповка (атлас схем)", М" Машгиз, 1958 г, стр. 189, рис. 629 - тип 1), содержащий пакет рабочих частей (пуансоны, матрицы и др.), установленный на нижнюю и верхнюю плиты штампа, узел центрирования ленты или полосы, смонтированный на верхней плите штампа и выполненный в виде центрирующих фиксаторов со скосами, взаимодействующими с боковыми кромками полосы или ленты равномерно распределяющими допуск на ширину полосы или ленты относительно оси симметрии узла центрирования, связанных между собой подпружиненной рамой.

Недостатком рассматриваемой конструкции является ограниченный диапазон обрабатываемого металла по ширине, а также высокие требования к точности и форме обрабатываемого металла.

На практике металл, соответствующий всем необходимым требованиям, не всегда имеется в наличии. Например, последняя полоса из листа оказалась шире, чем предусмотрено технологией, или она имеет серповидность, превышающую норму. Иногда идет полная замена металла на полосу большей ширины (например, необходимую полосу завод еще не получил, поэтому используется полоса больших размеров по ширине). Или в наличии есть рулон ленты большей ширины, чем необходимо.

Во всех перечисленных выше случаях применить рассматриваемую конструкцию штампа практически не представляется возможным, поэтому штампы рассматриваемой конструкции не нашли применения на ГАЗе.

Технический результат, достигаемый изобретением, состоит в том, что, в штампе для обработки полосы или ленты с узлом центрирования обрабатывают металл разной ширины, а также в экономии металла, уходящего в отход.

Поставленная задача достигается тем, что в штампе для обработки полосового и ленточного материала, содержащем пакет рабочих частей (пуансоны, матрицы и др. ), установленный на нижней и верхней плитах, узел центрирования полосы или ленты, смонтированный на верхней плите штампа и выполненный в виде центрирующих фиксаторов со скосами, взаимодействующими с боковыми кромками полосы или ленты равномерно распределяющими допуск на ширину полосы или ленты относительно оси симметрии узла центрирования, связанных между собой подпружиненной рамой,

на верхней плите установлены держатели с эксцентрично расположенными отверстиями для размещения в них центрирующих фиксаторов, позволяющие путем поворота держателей вокруг своей оси менять расстояние между центрирующими фиксаторами (несколько типоразмеров), а рамка, связывающая центрирующие фиксаторы выполнена из четырех отдельных планок с овальными отверстиями для соединения с центрирующими фиксаторами, позволяющими изменять ее размеры в плане, в зависимости от положения центрирующих фиксаторов,

а также тем, что на нижней плите установлены неподвижные направляющие, предварительно фиксирующие полосу или ленту, поворотом которых можно получать новые размеры между направляющими, обрабатывая таким образом несколько типоразмеров полос или лент.

Сущность изобретения поясняется следующими чертежами:

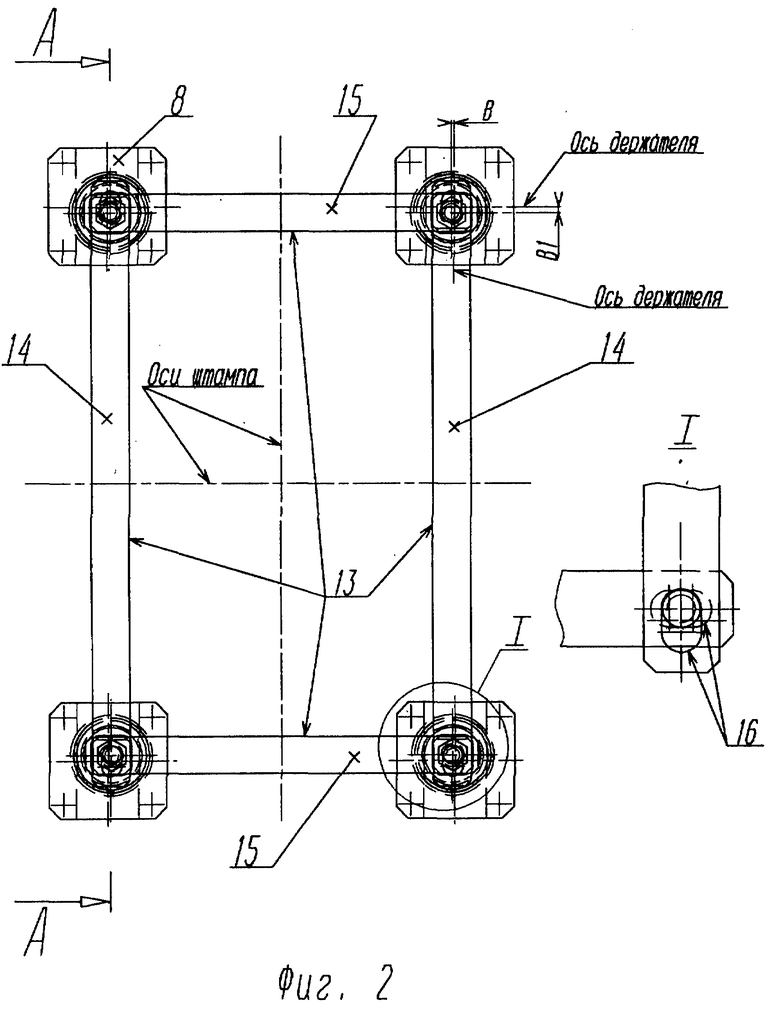

На фиг. 1 показан вид в плане на рабочие части штампа (пакет) с установленными на нижней плите неподвижными направляющими предварительно фиксирующими полосу или ленту.

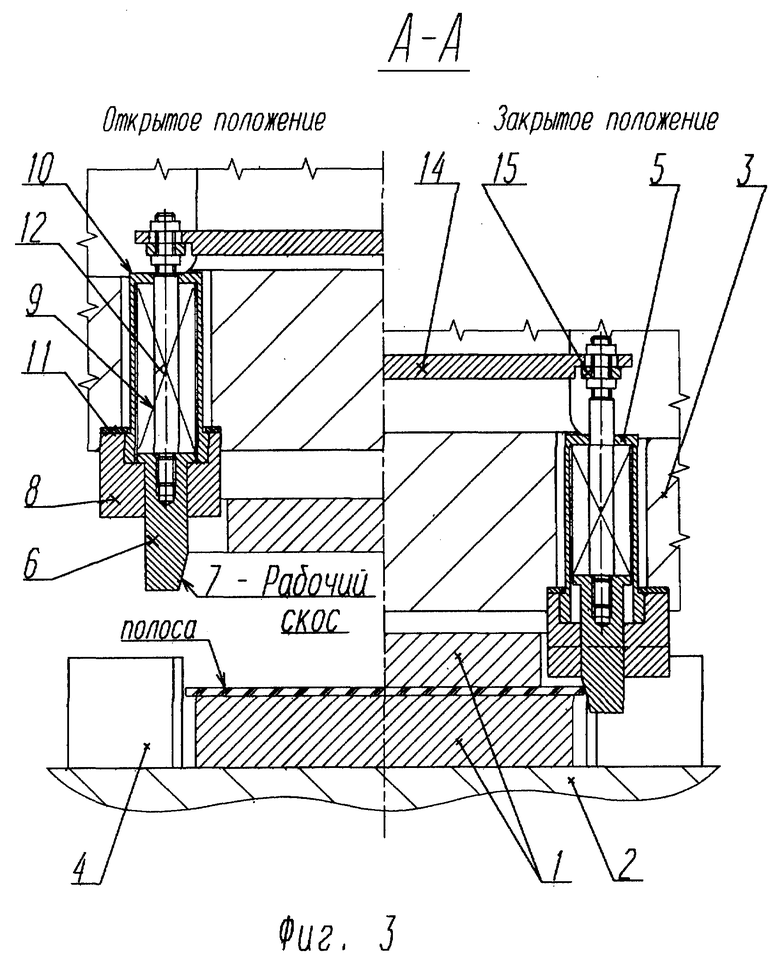

На фиг. 2 показан вид сверху на узел центрирования ленты или полосы (верхняя плита штампа условно не показана).

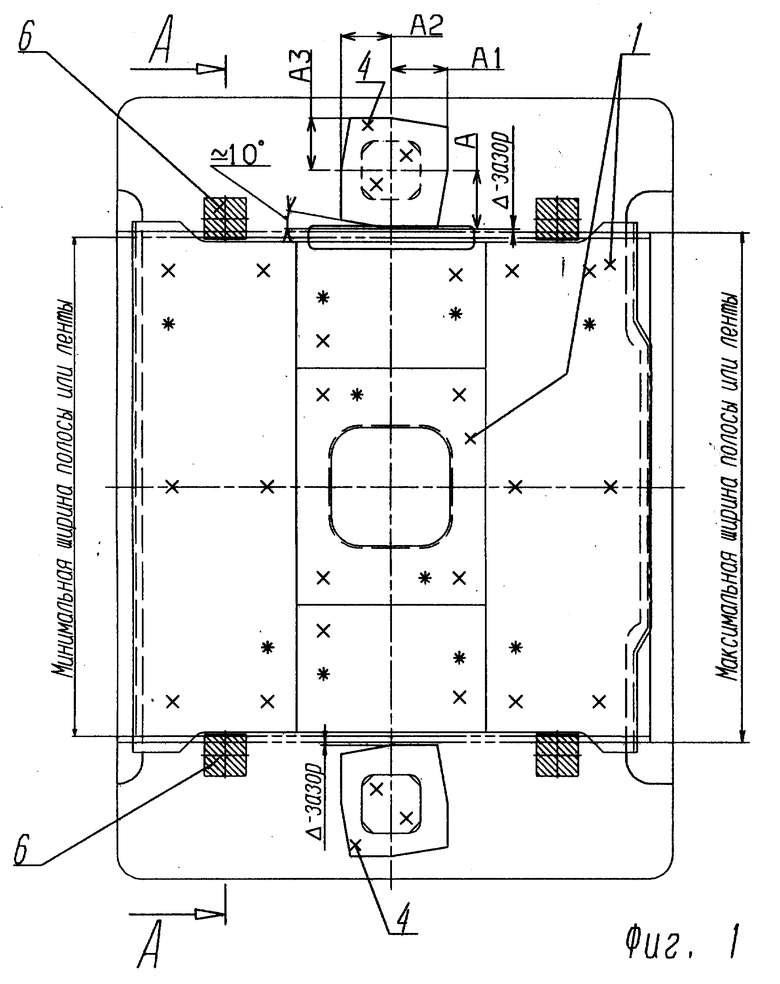

На фиг. 3 показано сечение А-А

справа - открытое положение штампа,

слева - закрытое положение штампа.

Штамп содержит:

- пакет рабочих частей 1 (пуансоны, матрицы и др.);

- плиты: нижнюю 2 и верхнюю 3;

- неподвижные направляющие 4, производящие предварительную фиксацию ленты или полосы;

- узел центрирования 5 полосы или ленты, установленный на верхней плите.

Узел центрирования 5 полосы или ленты, в свою очередь состоит из:

- центрирующих фиксаторов 6 с рабочими скосами 7, взаимодействующих с боковыми кромками полосы или ленты, установленными в держателях 8, имеющих эксцентрично выполненные отверстия для размещения центрирующих фиксаторов 6;

- упругих элементов 9 установленных в стаканах 10, закрепленных в верхней плите 3 с помощью пластин 11 и крепежных деталей (условно не показанных);

- стержней 12, с помощью которых центрирующие фиксаторы 6 крепятся к раме13, состоящей из планок 14 и 15, соединяющей центрирующие фиксаторы в единую конструкцию.

В планках 14 и 15 выполнены овальные отверстия 16, позволяющие изменять размеры рамы 13 в плане в зависимости от положения центрирующих фиксаторов 6.

Штамп работает следующим образом (см. фиг. 1 - 3):

В пакет 1, установленный на нижнюю 2 и верхнюю 3 плиты штампа, подается полоса или лента, которая предварительно фиксируется неподвижными направляющими 4. Для обеспечения непрерывности подачи полосы или ленты неподвижные направляющие 4 устанавливаются с зазором, превышающим положительный допуск по ширине на величину, превышающую допуск по серповидности.

При ходе ползуна пресса вниз узел центрирования 5 полосы или ленты, смонтированный на верхней плите, скосами 7 центрирующих фиксаторов 6 взаимодействует с боковыми кромками полосы или ленты, равномерно распределяя допуск на ширину полосы или ленты, точно устанавливая ее в штампе по оси узла центрирования 5. Узел центрирования 5 полосы или ленты работает надежно на ограниченном участке ввиду сложности подбора и размещения упругих элементов 9.

Точность заготовки в направлении подачи полосы или ленты достигается известными методами (либо точностью подающего устройства, либо установкой переднего упора - на чертежах не показанных).

Полоса или лента обрабатываются в пакете, в зависимости от того, какие рабочие части там установлены, а далее цикл повторяется вновь.

В том случае если поставлен металл большей ширины, чем предусмотрено технологическим процессом, производится переналадка штампа.

Переналаживаются неподвижные направляющие 4 и узел центрирования 5 полосы или ленты. Неподвижные направляющие 4 имеют разные размеры от посадочной части до рабочих поверхностей, взаимодействующих с металлом - четыре разных размера (А, А1, А2, А3), поэтому путем поворота их на угол (90o, 180o, 270o) выбирают необходимый типоразмер полосы. Если есть необходимость обрабатывать на этом штампе большее количество типоразмеров полос или лент, то следует изготовить еще сменные неподвижные направляющие с размерами, отличающимися от А, А 1, А2, A3.

Каждому положению неподвижных направляющих 4 соответствует определенный размер между центрирующими фиксаторами 6 узла центрирования полосы или ленты 5. Поворотом держателей 8 относительно своей оси на (90o, 180o, 270o) подбирают соответствующий размер между центрирующими фиксаторами 6. Если диапазон обрабатываемых типоразмеров полос недостаточен, то, кроме нового комплекта неподвижных направляющих 4, необходимо изготовить и новые держатели 8.

Пример:

В процессе работы с технологическим процессом получения дисков колес 3302-3101016 семейства полуторатонных автомобилей "ГАЗЕЛЬ" находились новые технологические решения, позволившие уменьшить ширину полосы с 450 мм до 430 мм. Внедрение этих мероприятий сдерживалось необходимостью изготовления новых штампов, позволяющих обрабатывать полосы разной ширины. После разработки и изготовления штампа 1743-4765, оснащенного узлом центрирования полосы 1085-4722, появилась возможность работать с целой гаммой полос - шириной 450, 440, 435 и 430 мм на одном штампе.

Внедрение этого штампа позволило получать качественные заготовки с точными размерами без обрезки по ширине, обеспечить стабильную работу по выпуску дисков колес при освоении новых технологических процессов без дополнительных затрат на изготовление новых штампов. На дополнительном листе описания показан план низа штампа 1743-4765 с конкретными размерами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ П-ОБРАЗНЫХ ДЕТАЛЕЙ | 2013 |

|

RU2535823C2 |

| ШТАМП ДЛЯ ФОРМИРОВАНИЯ УГЛОВ И ФАСОК НА ТОРЦАХ ПЛОСКИХ ЗАГОТОВОК | 2001 |

|

RU2209699C2 |

| РАМНАЯ ПРОВОДКА ОБВЯЗОЧНОЙ МАШИНЫ | 2001 |

|

RU2205141C2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1997 |

|

RU2117543C1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| ПРЕСС ОТПУСКА ДВУХЪЯРУСНЫЙ | 2000 |

|

RU2196682C2 |

| ШТАМП ДЛЯ ОБРЕЗКИ ТОРЦЕВ ТРУБНЫХ ЗАГОТОВОК | 1997 |

|

RU2119412C1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ НА РАЗНЫХ УРОВНЯХ | 2006 |

|

RU2356676C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ | 1998 |

|

RU2146179C1 |

| ИНСТРУМЕНТ ЛЕТУЧИХ НОЖНИЦ ДЛЯ РАЗДЕЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ | 1998 |

|

RU2149082C1 |

Изобретение относится к холодной обработке металлов давлением и может быть использовано в штампах для обработки полосового и ленточного металла. Технический результат, достигаемый изобретением, состоит в том, что в штампе для обработки полосы или ленты с узлом центрирования обрабатывают металл равной ширины, а также в экономии металла, уходящего в отход. Штамп содержит пакет рабочих частей, установленный на нижней и верхней плитах. На верхней плите установлены держатели с эксцентрично расположенными отверстиями для размещения в них центрирующих фиксаторов, позволяющие путем поворота держателей вокруг своей оси менять расстояния между центрирующими фиксаторами. Рамка, связывающая центрирующие фиксаторы, выполнена из четырех отдельных планок с овальными отверстиями для соединения с центрирующими фиксаторами, позволяющими изменять ее размеры в плане, в зависимости от положения центрирующих фиксаторов. 3 ил.

| Мещерин В.Т | |||

| Листовая штамповка (атлас схем) | |||

| -М.: Машгиз, 1958, с | |||

| Питательный кран для вагонных резервуаров воздушных тормозов | 1921 |

|

SU189A1 |

| МАШИНА ДЛЯ ПЕРЕРАБОТКИ ТОРФЯНОЙ МАССЫ | 1923 |

|

SU629A1 |

| Штамп для обработки листовых заготовок | 1981 |

|

SU995994A1 |

| Устройство для направления полосового материала в штампе | 1989 |

|

SU1646650A1 |

Авторы

Даты

1999-09-20—Публикация

1998-06-29—Подача