Изобретение относится к прокатному производству и может быть использовано в петлевых накопителях полосы горизонтального типа агрегатов подготовки и отделки проката.

Цель изобретения - повьшение оперативности центрирования обрабатываемых полос.

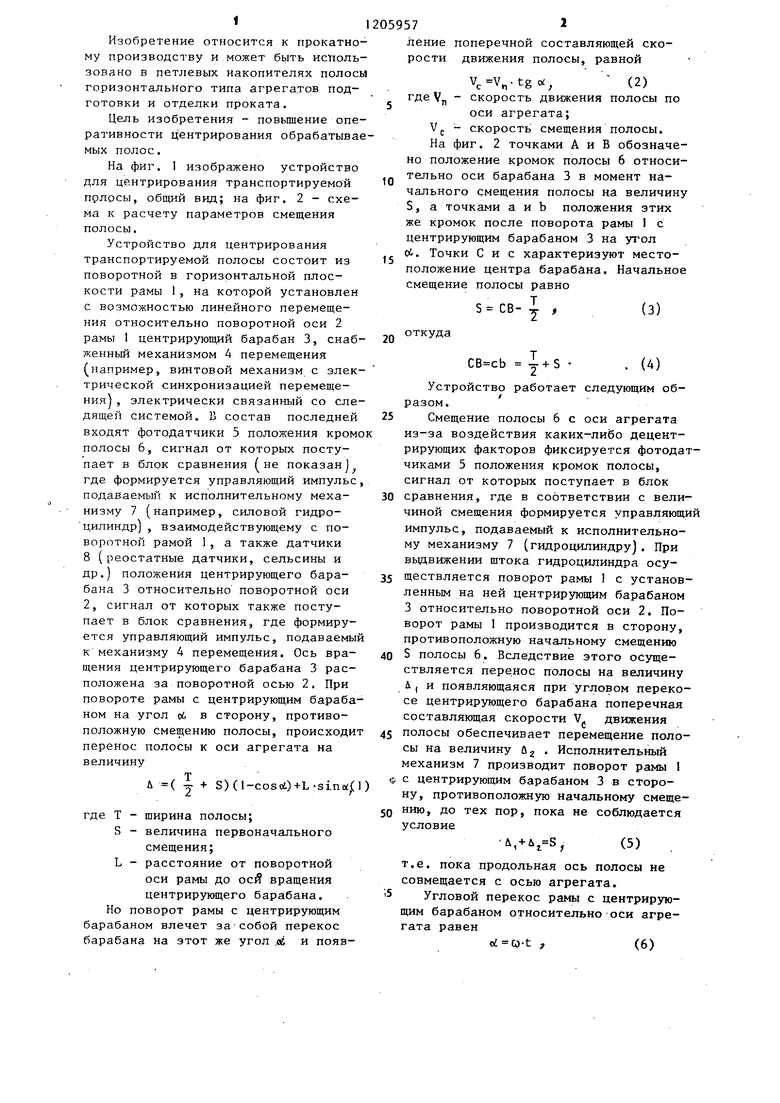

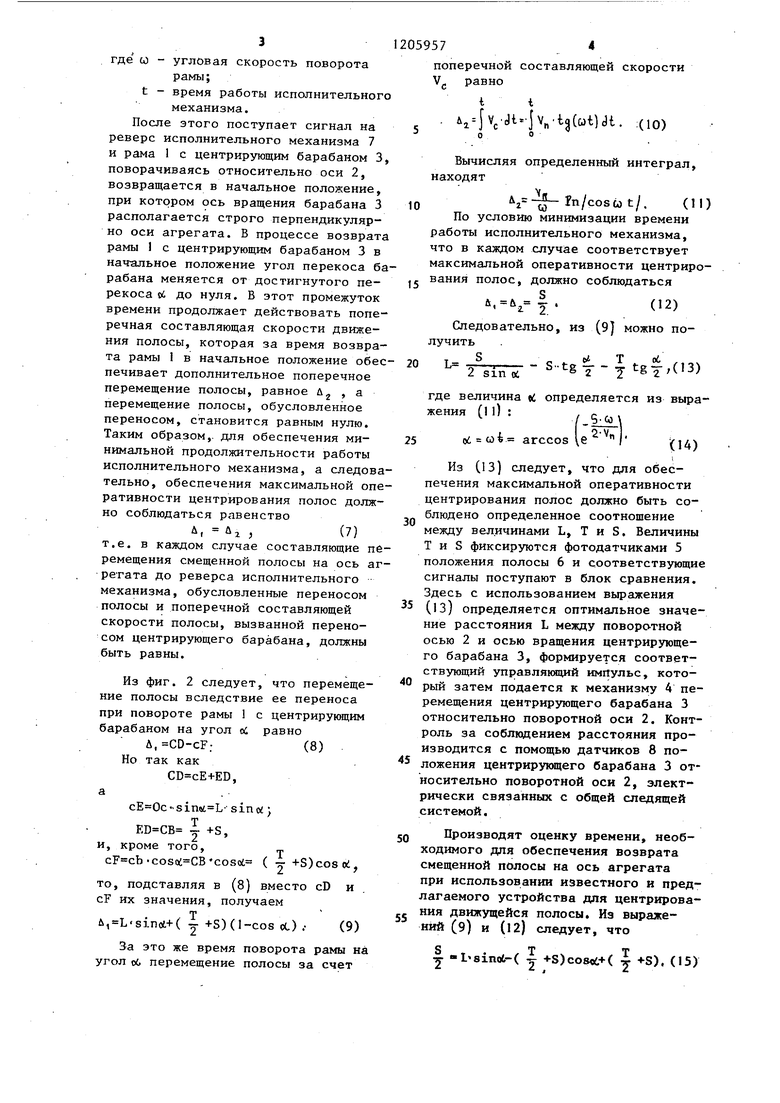

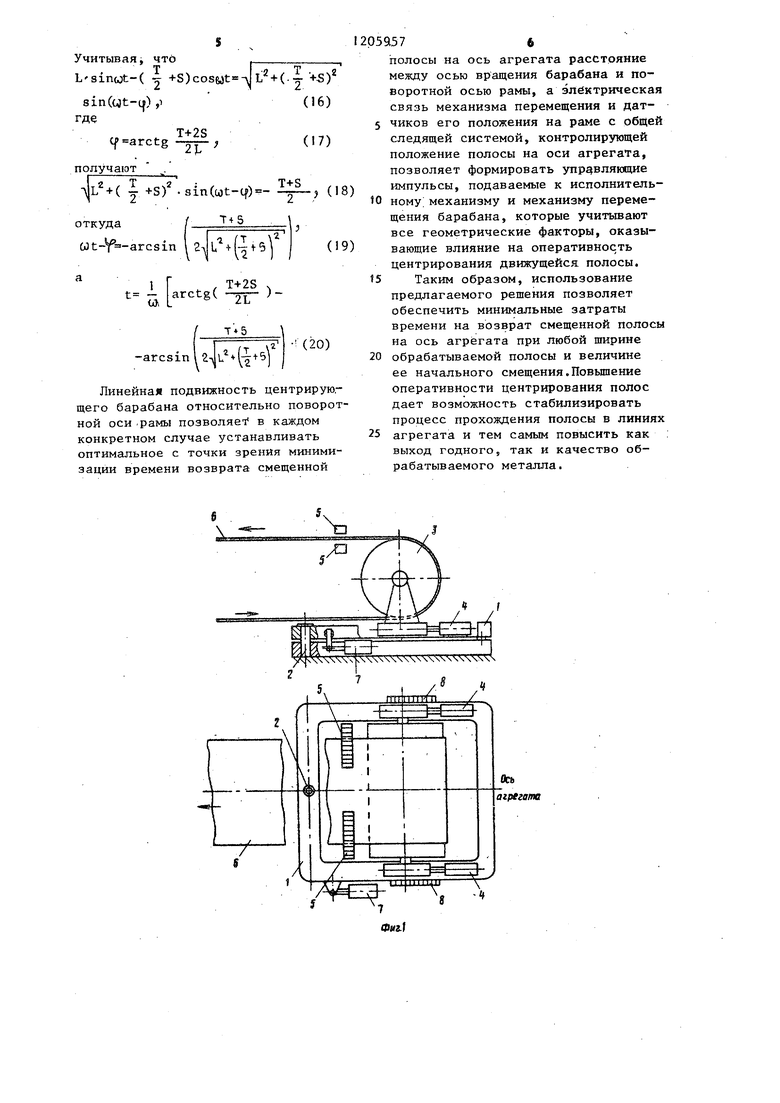

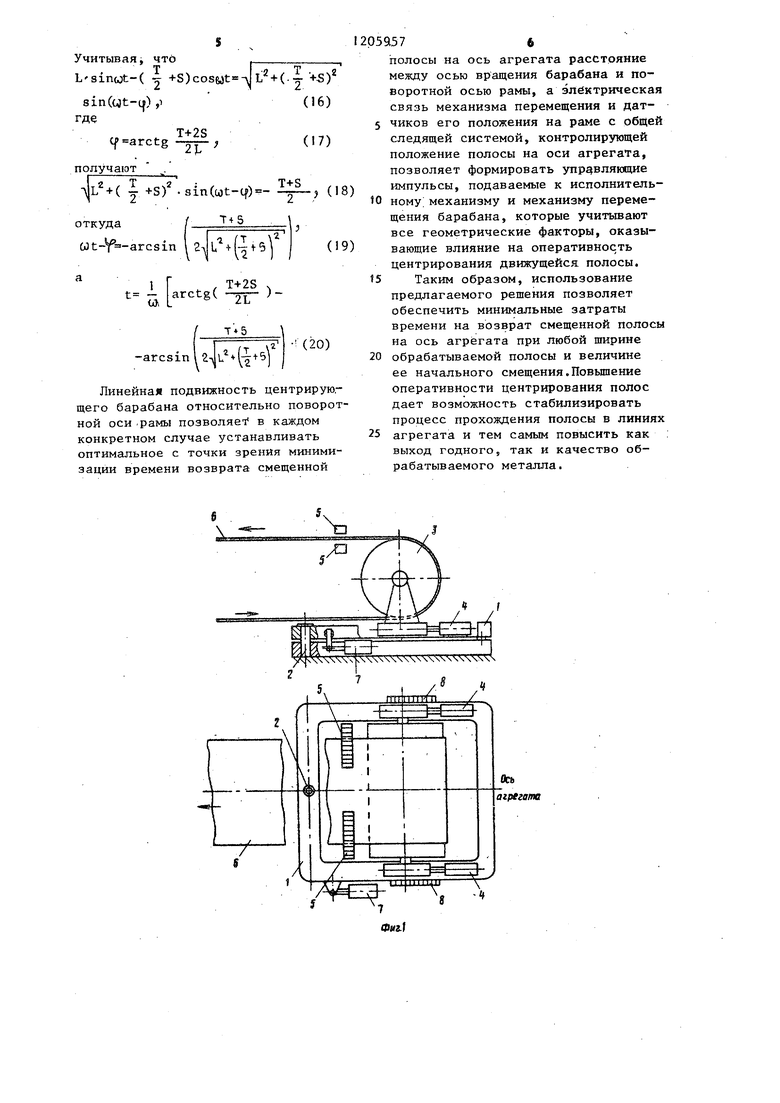

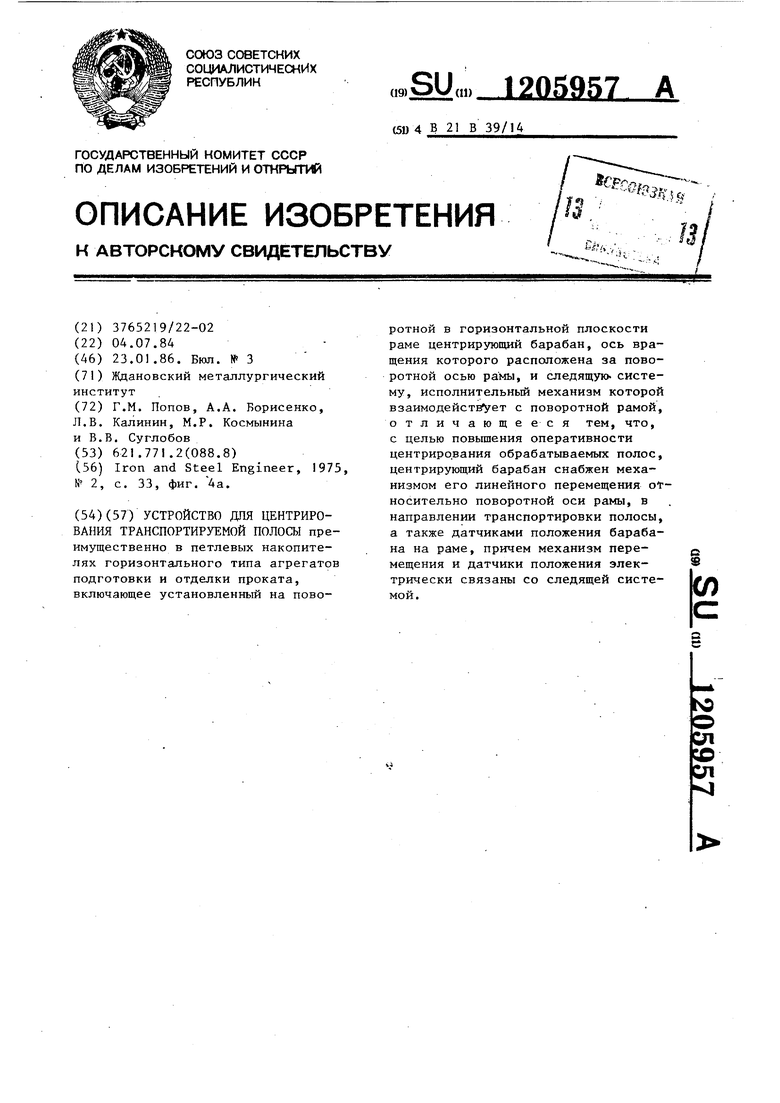

На фиг. 1 изображено устройство для центрирования транспортируемой прлосы, общий вид; на фиг. 2 - схема к расчету параметров смещения полосы,

Устройство для центрирования транспортируемой полосы состоит из поворотной в горизонтальной плоскости рамы 15 на которой установлен с возможностью линейного перемещения относительно поворотной оси 2 рамы 1 центрирующий барабан 3, снаб- женньш механизмом 4 перемещения (например, винтовой механизм с электрической синхронизацией перемещения , электрически связанный со следящей системой. В состав последней входят фотодатчики 5 положения кромо полосы 6, сигнал от которых поступает в блок сравнения (не показанJ где формируется управляющий импульс подаваемый к исполнительному механизму 7 (например, силовой гидро- цилиндр, взаимодействующему с поворотной рамой 1, а также датчики 8 (реостатные датчики, сельсины и др. положения центрирующего барабана 3 относительно поворотной оси 2, сигнал от которых также поступает в блок сравнения, где формируется управляющий импульс, подаваемый к механизму 4 перемещения. Ось вращения центрирующего барабана 3 расположена за поворотной осью 2. При повороте рамы с центрирующим барабаном на угол об в сторону, противоположную смещению полосы, происходит перенос полосы к оси агрегата на величину

Т Д ( у + S) (l-coso.)+L -si-nap

где Т - ширина полосы;

S - величина первоначального

смещения;

L - расстояние от поворотной оси рамы до сей вращения центрирующего барабана. Но поворот рамы с центрирующим барабаном влечет за-собой перекос барабана на этот же угол .& и появ

5

ление поперечной составляющей скорости движения полосы, равной

, (2) где У„ - скорость движения полосы по оси агрегата;

V(. - скорость смещения полосы.

На фиг. 2 точками А и В обозначено положение кромок полосы 6 относительно оси барабана 3 в момент начального смещения полосы на величину S, а точками а и b положения этих же кромок после поворота рамы 1 с центрирующим барабаном 3 на угол oi. Точки Сие характеризуют местоположение центра барабйна. Начальное смещение полосы равно Т

s св(3)

20

откуда

Y + S

(4)

Устройство работает следующим образом.

Смещение полосы 6 с оси агрегата из-за воздействия каких-либо децент- рирующих факторов фиксируется фотодатчиками 5 положения кромок полосы, сигнал от которых поступает в блок сравнения, где в соответствии с величиной смещения формируется управляющий импульс, подаваемый к исполнительному механизму 7 (гидроцилиндру. При выдвижении щтока гидроцилиндра осуществляется поворот рамы I с установленным на ней центрирующим барабаном 3 относительно поворотной оси 2. Поворот рамы 1 производится в сторону, противоположную начальному смещению S полосы 6. Вследствие этого осуществляется перенос полосы на величину i , и появляющаяся при угловом перекосе центрирующего барабана поперечная составляющая скорости V. движения полосы обеспечивает перемещение полосы на величину и 2 . Исполнительный механизм 7 производит поворот рамы 1 с центрирующим барабаном 3 в сторону, противоположную начальному смещению, до тех пор, пока не соблюдается условие

&, + , (5)

т.е. пока продольная ось полосы не совмещается с осью агрегата.

Угловой перекос рамы с центрирующим барабаном относительно-оси агрегата равен

,(6)

3

где со - угловая скорость поворота

рамы; t - время работы исполнительного

механизма.

После этого поступает сигнал на реверс исполнительного механизма 7 и рама 1 с центрирующим барабаном 3, поворачиваясь относительно оси 2, возвращается в начальное положение, при котором ось вращения барабана 3 располагается строго перпендикулярно оси агрегата. В процессе возврата рамы 1 с центрирующим барабаном 3 в начальное положение угол перекоса барабана меняется от достигнутого перекоса oi до нуля. В этот промежуток времени продолжает действовать поперечная составляющая скорости движения полосы, которая за время возврата рамы 1 в начальное положение обеспечивает дополнительное поперечное перемещение полосы, равное й , а перемещение полосы, обусловленное переносом, становится равным нулю. Таким образом,, для обеспечения минимальной продолжительности работы исполнительного механизма, а следовательно, обеспечения максимальной оперативности центрирования полос должно соблюдаться равенство

Д, А ,(7)

т.е. в каждом случае составляющие перемещения смещенной полосы на ось аг ретата до реверса исполнительного механизма, обусловленные переносом полосы и поперечной составляющей скорости полосы, вызванной переносом центрирующего барабана, должны быть равны.

Из фиг. 2 следует, что перемещение полосы вследствие ее переноса при повороте рамы 1 с центрирующим барабаном на угол оС равно

A,CD-cF;(8)

Но так как

CD cE+ED, а

cE Oc-sinisi L- sinoi j

j +s,

И, кроме того, „, cosa; CB coso(, ( j +S)cosoi,

TO, подставляя в (8) вместо cD и cF их значения, получаем

u,L sinot+( |. +S)(l-cos сС) .- (9)

За это же время поворота рамы на угол об перемещение полосы за счет

05957. 4

поперечной составляющей скорости V. равно

С

t t

. A.fv Jt-Jv.t CutlJt. :(10) э о о

Вычисляя определенный интеграл, находят

V

10

&, - rn/coscot/.

(II)

По условию минимизации времени работы исполнительного механизма, что в каждом случае соответствует максимальной оперативности центриро- ., вания полос, должно соблюдаться

й..(12)

Следовательно, из (9} можно получить

L

2 sin oi

- s..tg

I tgf Д13)

где величина ti определяется из выражения (1 l) : f 5.

2ЛГ.

0

wi- arccos le

(14)

Из (13) следует, что для обеспечения максимальной оперативности центрирования полос должно быть соблюдено определенное соотношение между величинами L, Т и S. Величины Т и S фиксируются фотодатчиками 5 положения полосы 6 и соответствующие сигналы поступают в блок сравнения. Здесь с использованием выражения

(13) определяется оптимальное значение расстояния L между поворотной осью 2 и осью вращения центрирующего барабана 3, формируется соответствующий управляющий импульс, который затем подается к механизму 4 перемещения центрирующего барабана 3 относительно поворотной оси 2. Контроль за соблюдением расстояния производится с помощью датчиков 8 положения центрирукмцего барабана 3 относительно поворотной оси 2, электрически связанных с общей следящей системой.

Производят оценку времени, необходимого для обеспечения возврата смещенной полосы на ось агрегата при использовании известного и предлагаемого устройства для центрирова- ния движущейся полосы. Из выражений (9) и (12) следует, что

I -L«8inot-( у +S)co8flt+( у -t-S). (15)

Учитывая j что

L sinwt-( Y +S)cosb) + (.y +5)

8in(yt-t) ,1

где

arctglj,

получают

i

т .T4.C

L + ( |- +S).sin(cot-Cf)- ilL- (18)

откуда

T+5

Ut-V arcsin 1 2

Мч

(19)

if , T+2S . arctgC - )-arcsinl 2т|и + (5

420)

Линейная подвижность центрирую.- щего барабана относительно поворотной оси .рамы позволяет в каждом конкретном случае устанавливать оптимальное с точки зрения минимизации времени возврата смещенной

055576

полосы на ось агрегата расстояние между осью вращения барабана и поворотной осью рамы, а электрическая связь механизма перемещения и дат- 5 чинов его положения на раме с общей следящей системой, контролирующей положение полосы на оси агрегата, позволяет формировать управляющие импульсы, подаваемые к исполнительно ному; механизму и механизму перемещения барабана, которые учитывают все геометрические факторы, оказывающие влияние на оперативность центрирования движущейся полосы. Таким образом, использование предлагаемого решения позволяет обеспечить минимальные затраты времени на возврат смещенной полосы на ось агрегата при любой ширине обрабатываемой полосы и величине ее начального смещения.Повьппение оперативности центрирования полос дает возможность стабилизировать процесс прохождения полосы в линиях агрегата и тем самым повысить как выход годного, так и качество обрабатываемого металла.

«5

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРАНСПОРТИРУЕМОЙ ПОЛОСЫ | 1997 |

|

RU2116146C1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ТРАНСПОРТИРУЕМОЙ ПОЛОСЫ НА ОТКЛОНЯЮЩЕМ БАРАБАНЕ | 1999 |

|

RU2155646C1 |

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Устройство для закатки обрезиненного корда | 1983 |

|

SU1100126A1 |

| Устройство для центрирования полотна | 1990 |

|

SU1770503A1 |

| Устройство для автоматического центрирования полосы | 1980 |

|

SU931253A1 |

| Устройство для центрирования ленты конвейера | 1990 |

|

SU1770229A1 |

| Устройство для центрирования движущегося материала | 1981 |

|

SU1014793A2 |

| Устройство для равнения кромки ленточного материала | 1989 |

|

SU1728107A1 |

агрегата

Фиг.2

| Iron and Steel Engineer, 1975, № 2, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-01-23—Публикация

1984-07-04—Подача