Изобретение относится к производству строительных изделий, в частности к формованию силикатного, керамического и других видов кирпича на механических прессах.

Известен способ полусухого формования сырца огнеупорного, керамического и других видов кирпичей, принятый за аналог, заключающийся в двухстороннем приложении усилий инструмента пресса к определенной дозе исходного материала, помещенной в пресс-форме (см., например, “Производство огнеупоров полусухим способом”. - М.: Металлургия, 1981 г., стр. 209...217), осуществляемый на известных механических прессах.

Известен механический пресс для осуществления упомянутого способа, принятый за аналог, например прессы моделей ПК630 и СМ1085 (см. там же стр. 186...187), который содержит станину, главный привод от электродвигателя, механизм прессования и вспомогательные устройства. Механизм прессования состоит из шатуна, соединенного с верхним и нижним рычагами общей осью, траверсы и ползуна. При помощи шарниров верхний рычаг соединен с рамой, передающей возвратно-поступательное движение траверсе, на которой закреплен нижний инструмент, а нижний рычаг соединен с ползуном, на котором закреплен верхний инструмент. Исходный материал (формовочная смесь) через рукав подается в бункер (насыпной ящик) и оттуда в шиберный наполнитель, который через кулачковый механизм получает от коленчатого вала возвратно-поступательное движение и заполняет смесью пресс-форму. Высота засыпки смеси регулируется отдельным механизмом.

Недостатком способа формования, принятого за аналог, является то, что он не обеспечивает требуемой современными технологиями производства кирпича степени удаления воздуха из деформируемой смеси в процессе формования, что снижает качество изделий.

Недостатком известного пресса для осуществления вышеуказанного способа является то, что кинематика механизма, а именно недоход рычагов до мертвой точки (до спрямленного их положения), обеспечивает только одноступенчатый способ формования с относительно малым временем силового воздействия на смесь за один цикл.

Наиболее близким по технологической сущности способом формования сырца кирпича, принятым за прототип, является двукратное двухступенчатое формование, осуществляемое механическим прессом (см. патент России № 2097178).

Недостатком прототипа способа является то, что двухступенчатое приложение усилия формования производится с усилиями, убывающими по величине, в то время как современные технологии производства сырца кирпича требуют ступенчатое приложение усилий к формуемой смеси, возрастающих по величине от ступени к ступени (см. книгу “Производство огнеупоров полусухим способом”. - М.: Металлургия, 1981 г., стр. 203...220).

Указанный недостаток прототипа способа устраняется тем, что заявленный способ предусматривает двухступенчатое формование, выполняемое на механическом прессе, с возрастающими по ступеням усилиями и с промежуточной между ступенями разгрузкой, регулируемой по времени и усилию.

Недостатком устройства-прототипа является то, что шарнирное соединение верхнего и нижнего рычагов с шатуном в механизме прессования одной общей осью обеспечивает одинаковые расстояния между сомкнутыми верхним и нижним инструментами при двойном прохождении рычагами мертвой точки (спрямленного их положения), соответственно это 1-я и 2-я ступени формования, поэтому формование в две ступени осуществляется с убывающими усилиями по ступеням из-за частичной релаксации напряжений в формуемой смеси.

Указанный недостаток известного устройства устраняется тем, что шарниры шатуна, соединяющие его с верхним и нижним рычагами, разнесены на регулируемое расположение между упомянутыми шарнирами и шарниром кривошипной головки шатуна.

Технический результат заявленных способа и устройства для полусухого формования сырца кирпича поясняются на чертежах, где

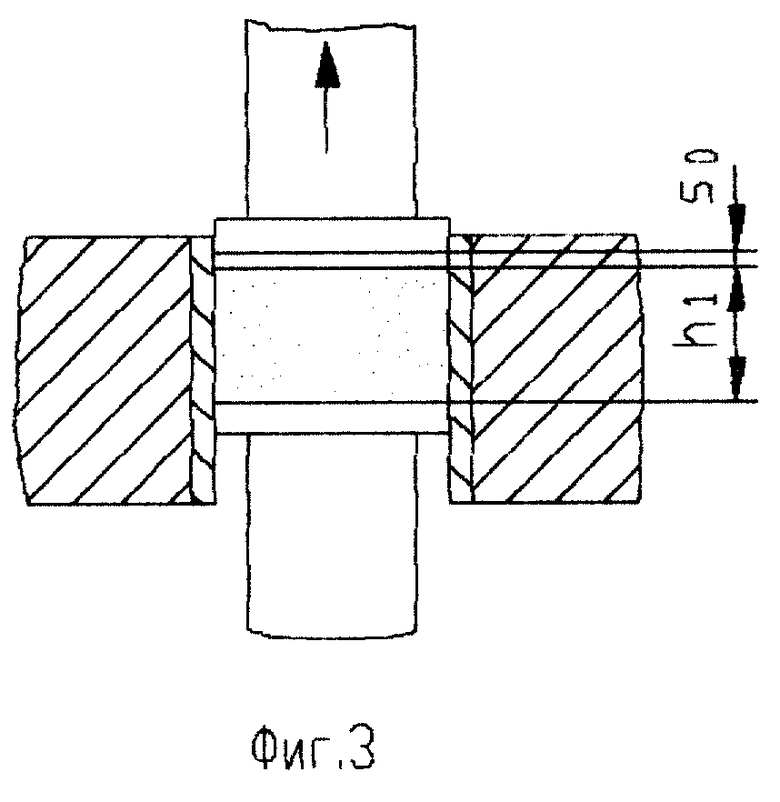

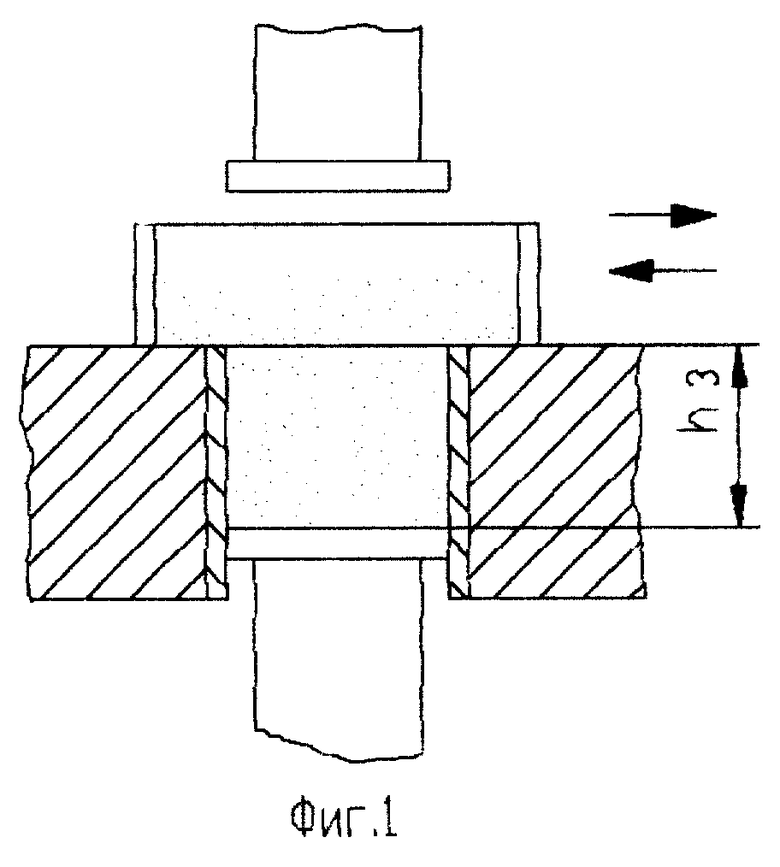

фиг.1-4 - этапы двухступенчатого формования;

фиг.5 - графики зависимостей пути S ползуна (верхнего инструмента) и усилий Р формования от времени цикла t;

фиг.6 - общий вид пресса;

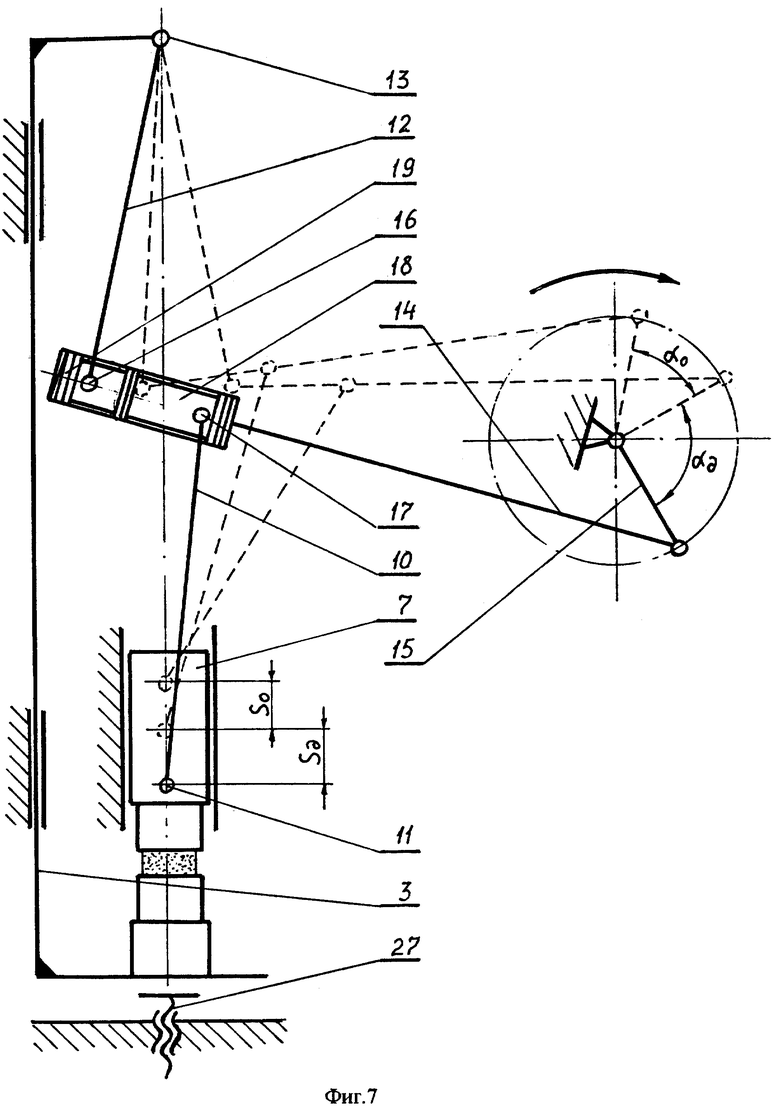

фиг.7 - кинематическая схема прессующего механизма.

Заявленный способ осуществляется в 4 этапа.

Первый этап формования сырца кирпича производится по схеме прототипа (фиг.1).

На втором этапе (первая ступень формования - подпрессовка) осуществляется осадка формуемой смеси до высоты 111 (фиг.2), при этом пик усилия Р1 (фиг.5) образуется при недоходе инструментов до крайнего сомкнутого положения на величину S∂ (фиг.5 и 7).

На третьем этапе (разгрузка) верхний инструмент отводится от формуемой смеси на регулируемую величину S0 (фиг.3, 5 и 7).

На четвертом этапе (вторая ступень формования - допрессовка) осуществляется окончательное формование сырца кирпича до заданного размера hk (фиг.4) максимальным усилием P2 (фиг.5).

На этом формование сырца кирпича заканчивается, готовое изделие выталкивается из пресс-формы с последующим удалением из зоны формования пресса.

Заявленное устройство - механический пресс для формования сырца кирпича содержит станину 1 с закрепленной в ней неподвижной пресс-формой 2, раму 3 прессующего механизма, перемещающуюся в направляющих 4 станины 1, прессующий инструмент, состоящий из нижней части 5, закрепленной на раме 3, и верхней части 6, закрепленной на ползуне 7, перемещающемся в направляющих 8, стол 9, являющийся нижней частью станины 1, коленно-рычажный привод, включающий нижний рычаг 10, сочлененный посредством оси 11 с ползуном 7, и верхний рычаг 12, сочлененный посредством оси 13 с рамой 3 прессующего механизма, шатун 14, сочлененный с коленчатым валом 15 с одной стороны, а с другой стороны - шарниром 16 с верхним рычагом 12 и шарниром 17 с нижним рычагом 10 с возможностью регулирования длины шатуна, например, при помощи изменения положения сухарей 18 с шарнирами 16 и 17, жестко закрепленных на шатуне с помощью регулировочных пластин 19, шиберный наполнитель 20 формовочной смеси, жестко связанный с коленчатым валом 15 через тяги 21, рычаги 22 и 23, опору 24, ролик 25 и кулак 26, закрепленный на коленчатом валу 15, элементы 27 регулирования заполнения пресс-формы 2 формовочной смесью с упором 28. На шатуне 14 закреплен плоский кулак 29, контактирующий с роликом 30, установленным в станине 1, для выталкивания изделий из пресс-формы 2. Формовочная смесь подается в шиберный наполнитесь 20 из бункера 31.

Предлагаемый механический пресс работает следующим образом.

В исходном положении пресса ползун 7 расположен на подходе к верхнему крайнему положению, рама 3 прессующего механизма с нижним инструментом 5 расположена внизу на упоре 28 регулятора глубины засыпки 27, шиберный наполнитель 20 с формовочной смесью находится в заднем положении. С началом вращения коленвала 15 шиберный наполнитель 20 через элементы его привода 21, 22, 23, 24, 25 и 26 перемещается в зону пресс-формы 2, заполняя ее смесью (фиг.1), и возвращается назад в исходное положение, ползун 7 опускается вниз (кривая 1 на фиг.5) до соприкосновения инструмента с засыпанной в матрицу смесью.

Пройдя путь Sn (фиг.5) т.н. подпрессовки сырца до размера h1 (фиг.2), ползун 7 меняет направление движения, отходит от подпрессованного сырца на величину Sо (фиг.3 и 5) на угол αо (фиг.7) поворота коленчатого вала 15, освобождая подпрессованную смесь от усилия прессования за счет плоско-кругового движения разнесенных шарниров 16 и 17 шатуна 14. В это время из пор подпрессованной смеси удаляется воздух и происходит релаксация внутренних напряжений. При дальнейшем вращении коленчатого вала 15 на угле α0 (фиг.7) ползун 7 вновь меняет направление движения и движется вниз до крайнего нижнего положения, допрессовывая сырец кирпича на величину S∂ (фиг.5 и 7) до окончательного размера hk (фиг.4) номинальным усилием Р2 (фиг.5) формования сырца кирпича. Допрессовка также осуществляется за счет плоско-кругового движения разнесенных шарниров 16 и 17 шатуна 14.

Возможность регулировки положения шарниров 16 и 17 между собой и относительно кривошипной головки шатуна 14, например, с помощью пластин 19 позволяет изменять способ формования от описанного выше двухступенчатого до одноступенчатого с медленно нарастающим усилием формования и замедленной скоростью подхода ползуна 7 к крайнему нижнему положению. Кривая 1 на фиг.5 показывает зависимость пути ползуна 7, а кривые 3 - усилия формования от времени цикла (угла поворота коленчатого вала 7) при минимальной длине шатуна 14, т.е. при двухступенчатом способе формования (с подпрессовкой). Кривая 2 на фиг.5 показывает зависимость пути ползуна 7, а кривая 4 - усилия формования от времени цикла при максимальной длине шатуна 14, т.е. при одноступенчатом способе формования с замедленной скоростью ползуна 7.

Кроме описанного выше, заявляемое устройство позволяет существенно увеличить время формования (силового воздействия на смесь) tn (фиг.5) за один цикл по сравнению с прототипом при одинаковой производительности.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 2000 |

|

RU2179927C2 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2127661C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА В ДВА ЭТАПА ЗА ОДИН ХОД ПРЕССУЮЩЕГО ИНСТРУМЕНТА | 1996 |

|

RU2116194C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1997 |

|

RU2121435C1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА | 1998 |

|

RU2151693C1 |

| ПРЕСС ДЛЯ ПОЛУСУХОГО ФОРМОВАНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2005 |

|

RU2296045C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2012 |

|

RU2527975C2 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

Изобретение относится к производству строительных изделий, в частности к формованию кирпича. Технический результат - повышение качества сырца кирпича. Способ выполняется на кривошипно-шатунном механическом прессе, включающем прессующий инструмент, состоящий из нижней и верхней части. Силовое воздействие инструментов на формуемую смесь прикладывают в две ступени и увеличивают его по ступеням с регулируемой разгрузкой усилия между ступенями в пределах от полной разгрузки между ступенями до полного ее отсутствия путем регулирования положения шарниров шатуна между собой и кривошипной головкой шатуна. Механический коленно-рычажный пресс содержит станину, прессующий механизм, состоящий из рамы, соединенной с верхним рычагом механизма и несущей нижний инструмент, ползуна, соединенного с нижним рычагом механизма и несущего верхний инструмент, шатуна, соединенного с верхним и нижним рычагами общим шарниром, шиберный наполнитель формовочной смеси с приводом от коленчатого вала, элементы выталкивания сырца кирпича и элементы регулирования заполнения пресс-формы формовочной смесью. Шарниры шатуна, соединенные с верхним и нижним рычагами, разнесены на регулируемое расположение между упомянутыми шарнирами и шарниром кривошипной головки. 2 с.п. ф-лы, 7 ил.

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1996 |

|

RU2097178C1 |

| СПОСОБ ПОЛУСУХОГО ФОРМОВАНИЯ СЫРЦА КИРПИЧА НА ПРЕССЕ | 1998 |

|

RU2151694C1 |

| Устройство для смазки прессующего поршня машины литья под давлением | 1983 |

|

SU1118480A1 |

| ЗОЛОТАРСКИЙ А.З | |||

| и др | |||

| Производство керамического кирпича | |||

| - М.: Высшая школа, 1989, с.124-128 | |||

| DE 3331257 A1, 19.04.1984. | |||

Авторы

Даты

2004-06-10—Публикация

2002-04-01—Подача