Изобретение относится к способу получения сорбентов и может найти использование при очистке промышленных сточных вод от ртути или ее соединений в химической, металлургической и других отраслях промышленности.

Известен способ очистки сточных вод от ртути путем сорбции ее в кислой среде на анионите (AB-17) в присутствии комплексообразующих анионов хлора с последующей регенерацией отработанного анионита кислым насыщенным раствором хлористого натрия при 40-80oC (А.с. СССР N 331038, кл. C 02 C 5/08, C 01 B 7/09, опубл. Б. И. N 9, 1972 г. [1]). Недостатком данного способа является то, что при его реализации образуется большой объем разбавленных ртутьсодержащих отходов (14% от количества очищаемых сточных вод), подлежащих дальнейшей утилизации.

Известен также способ очистки сточных вод от соединений ртути путем осаждения их сульфидами или гидросульфидами щелочных металлов (А.с. СССР N 341760, кл. C 02 C 5/02, опубл. Б.И. N 19, 1972 г.[2]). Однако этот способ весьма трудоемок в производстве и не обеспечивает необходимой степени очистки воды от ртути (0.005 мг/л, а ПДКHg в настоящее время 0.0005 мг/л для промышленных стоков).

Известен способ получения сорбента для удаления ртути из растворов путем обработки угля, селикагеля или цеолита органическими соединениями, образующими меркаптиды ртути или внутрикомплексные соединения ртути (Заявка Японии N 48-19793, кл. 13(9) F1, 1973 г. [3]). Недостатком способа является невысокая емкость полученных сорбентов.

Известен также способ получения сорбента для удаления ртути в металлической и ионной форме путем обработки анионообменной смолы раствором, содержащим высокую концентрацию сульфид-ионов, затем промывку водой и обработку раствором, содержащим Fe2+ (Патент США N 4,614,592, кл. C 02 F 1/28, 1986 г. [4] ). Недостаток способа в невысокой емкости и малой эффективности при извлечении ртути из кислых растворов, а также многостадийности получения.

Наиболее близким по способу получения является способ получения сорбента для извлечения ртути в ионной форме путем обработки активированного угля щелочным раствором сульфида натрия. Процесс сорбции проводили в динамических условиях. В качестве сорбента использовали активированный уголь, пропитанный 0.005-3N раствором сульфидов щелочных металлов, через который пропускался раствор хлорида ртути в избытке хлорида натрия. После насыщения сорбента ртуть регенерировали насыщенным раствором (200 г/л) сульфида натрия с получением растворимой формы [HgS2]2- (Патент Великобритании N 1394989, кл. B 01 D 15/04, 1975 г. [5]). Недостатком этого способа является получение сорбента, который извлекает ртуть только в ионной форме, в металлической форме ртуть не извлекается.

Задачей изобретения является разработка простого способа получения сорбента с высокой емкостью по извлечению ртути как в ионной, так и в металлической форме, увеличение времени эксплуатации сорбента и уменьшение его расхода.

Поставленная задача решается двумя вариантами способа получения углерод-содержащего сорбента для извлечения ртути, в первом варианте в качестве активного углеродного материала используют углерод- углеродный композиционный материал, полученный нанесением графитоподобного углерода на пористую матрицу из углерода, имеющего турбостратную структуру, а в качестве импрегнирующего реагента используют йод, а также тем, что пористый углерод-углеродный композиционный материал имеет удельную поверхность по адсорбции аргона 300-600 м2/г и характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  .

.

Задача решается также тем, что пористый углерод-углеродный композиционный материал предварительно нагревают до 150-195oC и обрабатывают йодом до 5-20% от массы углеродного материала, а также тем, что углерод-углеродный материал обрабатывают парами йода или насыщенным раствором йода в спирте.

По второму варианту способа в качестве активного углеродного материала используют углерод-углеродный композиционный материал, полученный нанесением графитоподобного углерода на пористую матрицу из углерода, имеющего турбостратную структуру, а в качестве импрегнирующего реагента используют йод, при этом перед импрегнированием углерод-углеродный материал обрабатывают пероксидом водорода, а также тем, что пористый композиционный углерод-углеродный материал имеет удельную поверхность 300-600 м2/г и характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  .

.

Задача решается также тем, что после обработки пероксидом водорода углерод-углеродный материал нагревают до 150-195oC и обрабатывают йодом до 5-20% от массы углерод-углеродного материала, а также тем, что пористый углерод-углеродный материал обрабатывают парами йода или насыщенным раствором йода в спирте.

Отличительные признаки изобретения - использование пористого композиционного углерод-углеродного материала с удельной поверхностью по адсорбции аргона 300-600 м2/г, имеющего характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  , обработка йодом (парами или насыщенным раствором в спирте) или пероксидом водорода и йодом, температурой прогрева, содержанием йода и условиями обработки.

, обработка йодом (парами или насыщенным раствором в спирте) или пероксидом водорода и йодом, температурой прогрева, содержанием йода и условиями обработки.

Использование пористого углерод-углеродного материала, образованного нанесением графитоподобного углерода на пористую матрицу из углерода (сажи), имеющего турбостратную структуру (Гаврилов В.Ю., Фенелонов В.Б., Чувилин А. Л. // ХТТ -1990 - N 2 - с. 125-129 [6]) и характеризующегося тем, что он состоит из частиц с удельной поверхностью по адсорбции аргона 300-600 м2/г, содержанием углерода 99.5%, примесей - Fe, Al, Si, K, Ca - 0.5%, имеющего характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  А, позволяет использовать данный материал в качестве основы для получения сорбента. Развитая поверхность углеродного материала, преобладание мезопор обеспечивает после обработки йодом или пероксидом водорода и йодом получение сорбента с большой динамической емкостью. Обработка йодом (пары йода в течение 65 часов, либо насыщенным раствором йода в спирте) углерод-углеродного материала позволяет повысить степень очистки растворов от ртути. Содержание йода больше чем 20% не эффективно, поскольку степень очистки раствора остается постоянной, а меньше чем заявляемый интервал йода - 5% приводит к снижению степени очистки растворов от ртути. Термообработка углерод-углеродного материала 1.5-2 часа при температуре 150-195oC удаляет влагу и увеличивает содержание йода до необходимого интервала. Обработка углерод-углеродного материала пероксидом водорода (30%-ным раствором) в течение 0.5 часа как после термообработки, так и без нее, позволяет резко увеличить величину эффективной динамической емкости вследствие освобождения пор от остаточного количества невыгоревшей сажи, и образование карбоксильных и карбонильных поверхностно-функциональных групп, а прогревание в течение 1.5-2 часов при 150-195oC удаляет остаточную влагу и увеличивает удельную поверхность материала,

А, позволяет использовать данный материал в качестве основы для получения сорбента. Развитая поверхность углеродного материала, преобладание мезопор обеспечивает после обработки йодом или пероксидом водорода и йодом получение сорбента с большой динамической емкостью. Обработка йодом (пары йода в течение 65 часов, либо насыщенным раствором йода в спирте) углерод-углеродного материала позволяет повысить степень очистки растворов от ртути. Содержание йода больше чем 20% не эффективно, поскольку степень очистки раствора остается постоянной, а меньше чем заявляемый интервал йода - 5% приводит к снижению степени очистки растворов от ртути. Термообработка углерод-углеродного материала 1.5-2 часа при температуре 150-195oC удаляет влагу и увеличивает содержание йода до необходимого интервала. Обработка углерод-углеродного материала пероксидом водорода (30%-ным раствором) в течение 0.5 часа как после термообработки, так и без нее, позволяет резко увеличить величину эффективной динамической емкости вследствие освобождения пор от остаточного количества невыгоревшей сажи, и образование карбоксильных и карбонильных поверхностно-функциональных групп, а прогревание в течение 1.5-2 часов при 150-195oC удаляет остаточную влагу и увеличивает удельную поверхность материала,

Пористый углерод-углеродный материал предварительно обрабатывают 30% раствором пероксида водорода в течение 0.5 часа и затем прогревают в течение 1.5-2 часов при температуре 150-195oC для удаления влаги, а затем импрегнируют йодом (насыщенным раствором йода в этиловом спирте либо парами йода 65 часов). Термообработка углерод-углеродного материала, обработка йодом или пероксидом водорода и йодом увеличивает степень очистки растворов от ртути.

Способ очистки состоит в следующем. Технологический раствор (сточная вода с содержанием 0.18-0.033 мг/л ртути), содержащий ртуть в окисленном и металлическом состоянии, пропускают через стеклянную колонку, заполненную пористым композиционным углерод-углеродным материалом с удельной поверхностью по адсорбции аргона 300-600 м2/г, имеющего характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  , обработанным йодом или пероксидом водорода и йодом, при этом происходит сорбция ртути. В фильтрате (на выходе из колонки) определяют методом атомно-абсорбционной спектроскопии (ААС) концентрацию ртути.

, обработанным йодом или пероксидом водорода и йодом, при этом происходит сорбция ртути. В фильтрате (на выходе из колонки) определяют методом атомно-абсорбционной спектроскопии (ААС) концентрацию ртути.

После насыщения ртути сорбент регенерируют с использованием 10% раствора азотной кислоты.

Применение сорбента позволяет получить технические преимущества: концентрация ртути в растворе на уровне < 0.0002 мг/л остается при пропускании 84 литров сточной воды, содержащей 0.02 мг/л ртути, через сорбент массой 51 г.

Увеличение эффективной емкости пористого композиционного углерод-углеродного материала обеспечивает больший срок эксплуатации такого рода сорбентов и повышает степень очистки растворов от ртути.

Пример 1

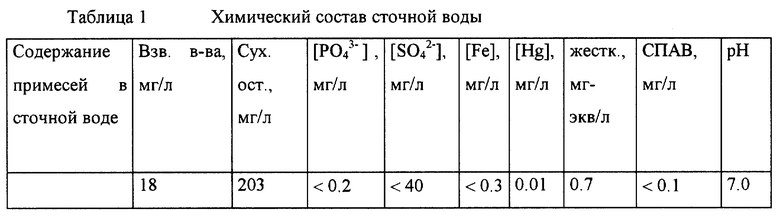

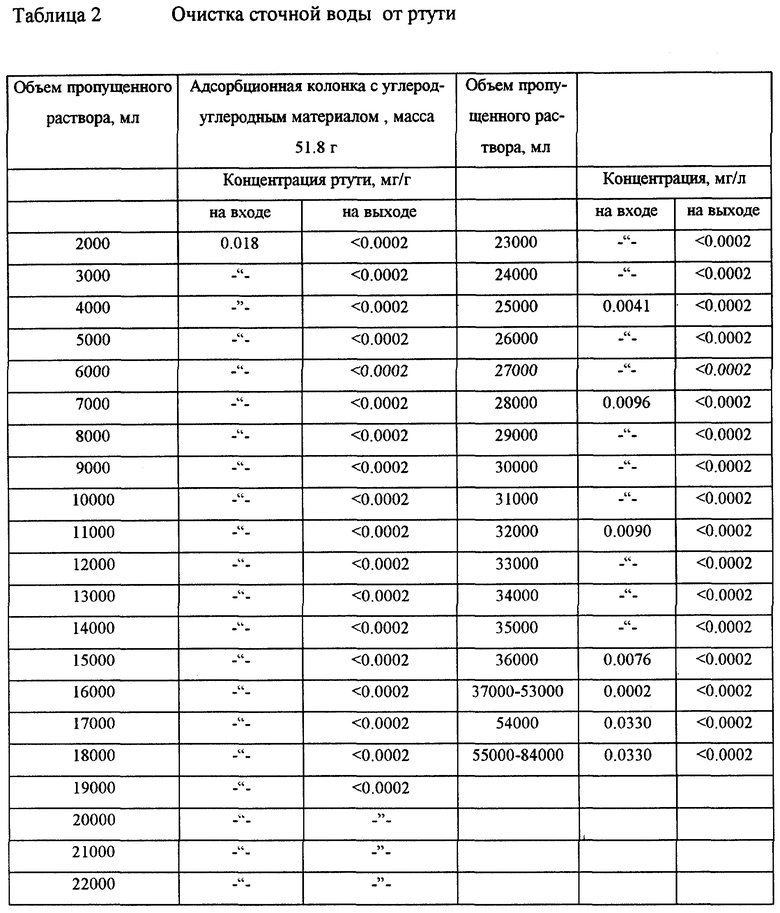

Навеска пористого композиционного углерод-углеродного материала (30 г), имеющего удельную поверхность по адсорбции аргона 448 м2/г, имеющего характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  , была предварительно нагрета до температуры 150oC в течение 1.5 часа, затем обработана раствором йода (13 г) в этиловом спирте (150 мл). Через 24 часа избыток раствора йода был отфильтрован, высушен под вакуумом. После сушки обработанный сорбент, содержащий йод - 6 мас.%, был загружен в стеклянную колонку диаметром 17.4 мм. Высота слоя сорбента составила 30 см. Линейная скорость подачи сточной воды через колонку с сорбентом была постоянной и равной 6.9 см3/см2•мин. Объемная скорость составила 1 л/ч. На выходе из сорбционной колонки каждый литр воды анализировался на содержание ртути методом ААС. Химический состав очищаемой воды приведен в таблице 1. Данные по очистке сточной воды от ртути приведены в таблице 2.

, была предварительно нагрета до температуры 150oC в течение 1.5 часа, затем обработана раствором йода (13 г) в этиловом спирте (150 мл). Через 24 часа избыток раствора йода был отфильтрован, высушен под вакуумом. После сушки обработанный сорбент, содержащий йод - 6 мас.%, был загружен в стеклянную колонку диаметром 17.4 мм. Высота слоя сорбента составила 30 см. Линейная скорость подачи сточной воды через колонку с сорбентом была постоянной и равной 6.9 см3/см2•мин. Объемная скорость составила 1 л/ч. На выходе из сорбционной колонки каждый литр воды анализировался на содержание ртути методом ААС. Химический состав очищаемой воды приведен в таблице 1. Данные по очистке сточной воды от ртути приведены в таблице 2.

Таким образом, через колонку пропущено 84 литра раствора сточной воды с содержанием ртути 0.18-0.033 мг/л, по этим данным (таблица 2) было рассчитано общее содержание ртути (мг) на сорбенте (по разнице между содержанием ртути в объеме исходного и пропущенного растворов) и отнесение этой величины к весу сорбента позволило оценить динамическую эффективную емкость сорбента до проскока (0.0005 мг/л) = 0.3 мг/г.

Пример 2

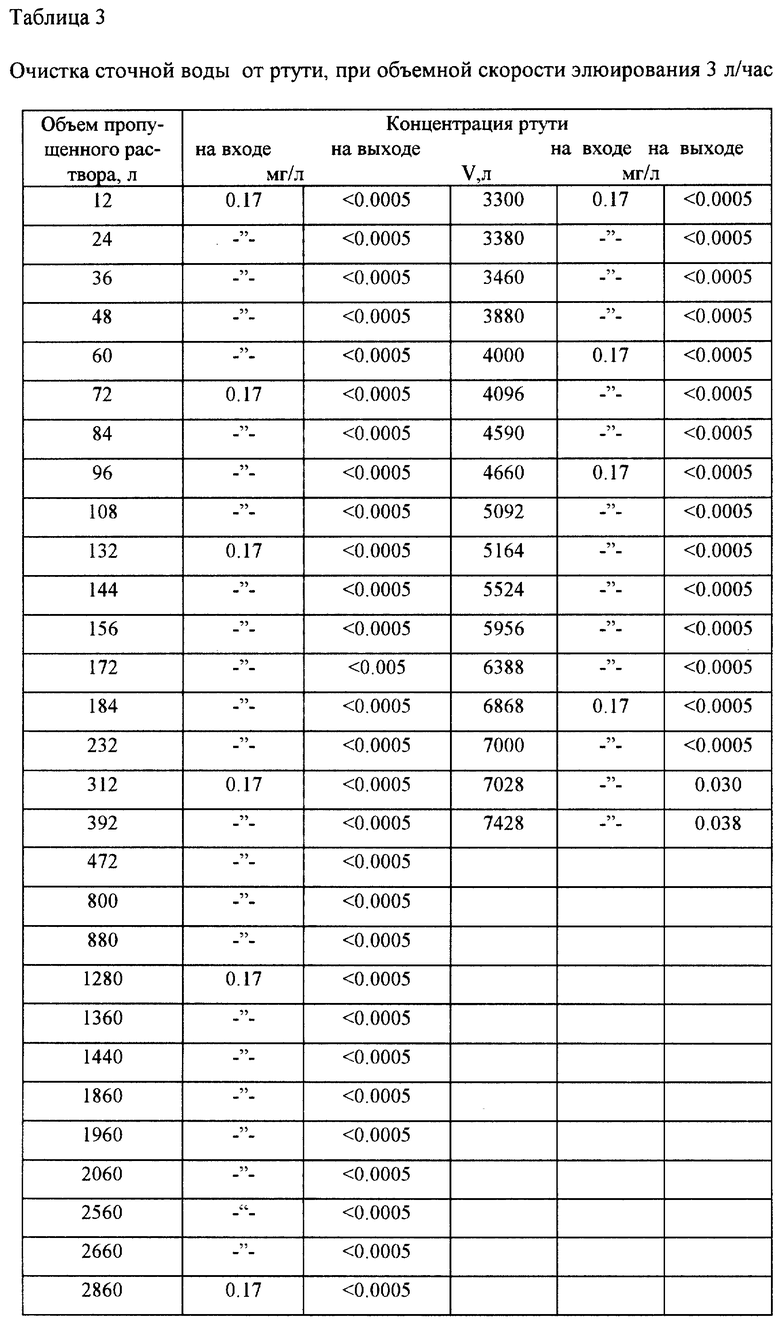

Навеска пористого композиционного углерод-углеродного материала (1061.52 г) с удельной поверхностью по адсорбции аргона 492 м2/г предварительно нагревалась до температуры 195oC в течение двух часов, затем обрабатывалась (1600 мл) 30%-ным раствором пероксида водорода, высушивалась при температуре 150oC до постоянного веса и насыщалась парами йода в течение 65 часов. Содержание йода в полученном материале = 5%. Сорбент загружался в колонку диаметром 52 мм, высота слоя 1 м. Очистке подвергался раствор сточной воды с содержанием ртути 0.17 мг/л. Скорость подачи раствора сточной воды на колонку поддерживалась в ламинарном режиме. Объемная скорость составляла 3 л/ч. На выходе из сорбционной колонки сточная вода анализировалась на содержание ртути. Содержание ртути в растворе определялось атомно- адсорбционным методом (ААС). Данные по очистке сточной воды от ртути приведены в таблице 3. Через колонку пропущено 7000 л с очисткой воды до уровня ПДК (0.0005 мг/л). Оценена эффективная (до проскока) динамическая емкость = 1.37 мг/г.

Пример 3

Навеска пористого композиционного углерод-углеродного материала (247.5 г) с удельной поверхностью по адсорбции аргона 600 м2/г, имеющего характерное распределение пор с максимумом, приходящимся на поры с размером 40-200  , предварительно нагревалась до температуры 195oC в течение двух часов, затем обрабатывалась (500 мл) 30%-ным раствором пероксида водорода, высушивалась при температуре 150oC, после чего насыщалась раствором йода (75 г) в этиловом спирте (1500 мл) в течение 24 часов. После обработки сорбент был высушен на воздухе и помещен в стеклянную колонку диаметром 24 мм, высотой 1 м. Содержание йода 15 мас.%. Ртутьсодержащие сточные воды с объемной скоростью 1.5 л/ч (концентрация по ртути была постоянной и равной 0.2 мг/л) подавали на адсорбционную колонку, заполненную приготовленным сорбентом. Через каждые 20 л раствора определяли содержание ртути на выходе из колонки. Анализ выполняли методом ААС. Было пропущено 1000 литров раствора сточной воды, остаточное содержание ртути в пробах на выходе из колонки составляло 0.0002 мг/л. Рабочая динамическая емкость сорбента = 1.8 мг/г.

, предварительно нагревалась до температуры 195oC в течение двух часов, затем обрабатывалась (500 мл) 30%-ным раствором пероксида водорода, высушивалась при температуре 150oC, после чего насыщалась раствором йода (75 г) в этиловом спирте (1500 мл) в течение 24 часов. После обработки сорбент был высушен на воздухе и помещен в стеклянную колонку диаметром 24 мм, высотой 1 м. Содержание йода 15 мас.%. Ртутьсодержащие сточные воды с объемной скоростью 1.5 л/ч (концентрация по ртути была постоянной и равной 0.2 мг/л) подавали на адсорбционную колонку, заполненную приготовленным сорбентом. Через каждые 20 л раствора определяли содержание ртути на выходе из колонки. Анализ выполняли методом ААС. Было пропущено 1000 литров раствора сточной воды, остаточное содержание ртути в пробах на выходе из колонки составляло 0.0002 мг/л. Рабочая динамическая емкость сорбента = 1.8 мг/г.

Источники информации

1. А. С. СССР N 331038, кл. C 02 C 5/08, C 01 B 7/09, опубл. Б.И. N 9, 1972 г.

2. А.С. СССР N 341760, кл. C 02 C 5/02, опубл. Б.И. N 19, 1972 г.

3. Заявка Японии N 48-19793, кл. 13(9) F1, 1973 г.

4. Патент США N 4,614,592, кл. C 02 F 1/28, 1986 г.

5. Патент Великобритании N 1394989, кл. B 01 D 04, 1975 г.

6. Гаврилов В.Ю., Фенелонов В.Б., Чувилин А.Л. // ХТТ - 1990 - N 2 - с. 125-129.

| название | год | авторы | номер документа |

|---|---|---|---|

| УГЛЕРОДСОДЕРЖАЩИЙ СОРБЕНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2141376C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕЛЕКТИВНОГО ПО ИОНАМ НАТРИЯ И КАЛЬЦИЯ СОРБЕНТА | 2003 |

|

RU2238796C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕГО СОРБЕНТА ДЛЯ ИЗВЛЕЧЕНИЯ РТУТИ | 2003 |

|

RU2264856C2 |

| УГЛЕРОДСОДЕРЖАЩИЙ КАТОДНЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1994 |

|

RU2095310C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ПОРИСТЫХ ЭЛЕКТРОДОВ | 1996 |

|

RU2103766C1 |

| СПОСОБ ДЕСОРБЦИИ МЕТАЛЛА | 1997 |

|

RU2116363C1 |

| КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2169966C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНО-МИНЕРАЛЬНОГО АДСОРБЕНТА | 1995 |

|

RU2118202C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРОКСИДА ГРАФИТА | 1998 |

|

RU2161592C2 |

| ПОЛОЖИТЕЛЬНЫЙ ЭЛЕКТРОД ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2099819C1 |

Изобретение относится к способам получения сорбентов для очистки технологических растворов и может найти использование при очистке промышленных сточных вод от ртути или ее соединений в химической, металлургической и других отраслях промышленности. Углеродсодержащий сорбент, состоящий из пористого композиционного углерод-углеродного материала, предварительно прогревают при температуре 150-195°С, обрабатывают пероксидом водорода и йодом. Изобретение позволяет повысить степень очистки сточных вод от ртути за счет увеличения емкости сорбента, сокращения расхода сорбента и увеличения времени его использования при сохранении высокой степени очистки. 4 з.п.ф-лы, 3 табл.

.

.

| Высокочастотный диодный ключ | 1975 |

|

SU526077A1 |

| ТАРКОВСКАЯ И.А | |||

| Окисленный уголь | |||

| - Киев, 1981, с.165, 11-18 | |||

| Устройство для дистанционного управления | 1974 |

|

SU558289A1 |

| Шланговое соединение | 0 |

|

SU88A1 |

| US 5346876 A, 13.03.1994. | |||

Авторы

Даты

2001-08-27—Публикация

1999-02-02—Подача