Изобретение относится к технике нанесения теплоизоляции на трубы.

Известна установка для нанесения на трубу слоя теплоизоляционной массы, содержащая формовочное устройство, приспособление для подачи теплоизоляционной массы под давлением внутрь формовочного устройства и механизм для взаимного продольного перемещения установки и трубы (см., например, авт. св. СССР N 282857, кл. F 16 L 59/04).

Формовочное устройство выполнено в данной установке в виде загрузочного бункера со шнеком. Формование осуществляется путем осевого прессования.

Теплоизоляция, образованная с помощью данной конструкции, имеет низкую механическую прочность. Это объясняется неравномерным уплотнением теплоизоляционного слоя по всему объему изоляции: степень уплотнения, будучи наибольшей у поверхности трубы, уменьшается в радиальном направлении к периферии, а на наружной поверхности теплоизоляционный слой останется рыхлым. Между тем, прочность изоляции определяется главным образом плотностью наружного слоя.

Этот недостаток устранен в другом техническом решении, выбранном в качестве прототипа настоящего изобретения (см. авт. св. СССР N 1339341, кл. F 16 L 59/14, опубл. 10.12.84). Устройство представляет собой установку для нанесения на трубу слоя теплоизоляционной массы, содержащую формовочный барабан, приспособление для подачи внутрь формовочного барабана теплоизоляционной массы под давлением, выполненное в виде сопел, установленных на формовочном барабане, механизм для продольного перемещения трубы с укрепленной на ней торцевой заглушкой.

Установка обеспечивает повышение качества теплоизоляции путем обеспечения равномерного уплотнения ее по всему объему формовочной камеры.

Однако в ряде случаев, когда предъявляются повышенные требования к механической прочности теплоизоляции, например, при бесканальной прокладке трубопроводных магистралей, приходится выполнять армирование теплоизоляционного слоя. При этом установку - прототип приходится через определенные промежутки времени останавливать, закладывать небольшие отрезки арматуры, фиксировать, затем наносить некоторое количество теплоизоляционной массы и т.д. Это ведет к резкому снижению производительности установки, большему объему ручных работ.

Кроме этого, при остановках (а также и в иных случаях) силы сцепления (адгезия) теплоизоляционной массы с поверхностью барабана могут превысить силу, действующую на заглушку при ее движении, или даже обусловить нарушение сплошности (разрыв) образуемой теплоизоляции.

Цель изобретения - повышение производительности установки в условиях изготовления армированного теплоизоляционного слоя, а также повышение качества образуемой теплоизоляции за счет предотвращения нарушения ее сплошности.

Согласно изобретению цель достигается тем, что в установке для нанесения на трубу слоя теплоизоляционной массы, содержащей формовочный барабан, приспособление для подачи внутрь формовочного барабана теплоизоляционной массы, выполненное в виде сопел, установленных на формовочном барабане, механизм для продольного перемещения трубы с укрепленной на ней торцевой заглушкой, на последней укреплена шайба с зажимными элементами с возможностью протягивания стержневой арматуры при перемещении трубы, наружный диаметр шайбы равен внутреннему диаметру формовочного барабана, при этом в передней стенке формовочного барабана выполнены направляющие отверстия для пропуска стержневой арматуры, расположение которых соответствует расположению зажимных элементов шайбы.

Предписываемые изобретением преобразования, характеризуемые отличительными от прототипа существенными признаками, обусловливают достижение следующего технического результата: обеспечение синхронности и непрерывности процесса подачи жидкой массы для образования теплоизоляции и процесса ввода в эту массу арматуры; кроме того, арматура, сцепившаяся с ранее выполненным участком теплоизоляции, способствует преодолению адгезии затвердевающей массы с внутренней поверхностью формовочного барабана. Таким образом, значительно повышается производительность установки, исключаются практически ручные работы, связанные с установкой кусков арматуры и их фиксацией, исключается нарушение сплошности теплоизоляции.

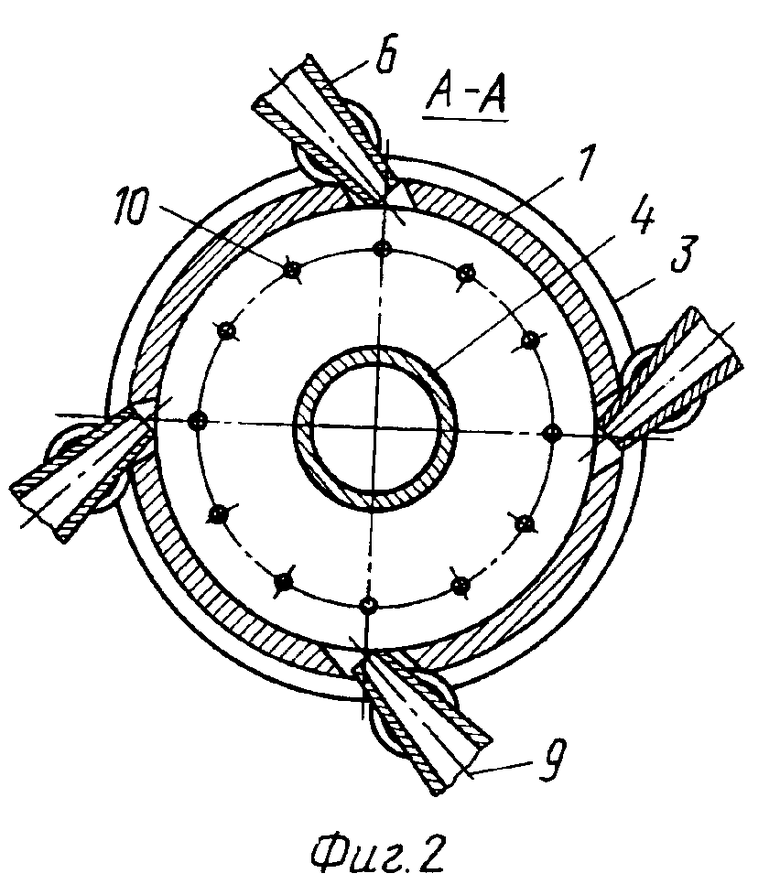

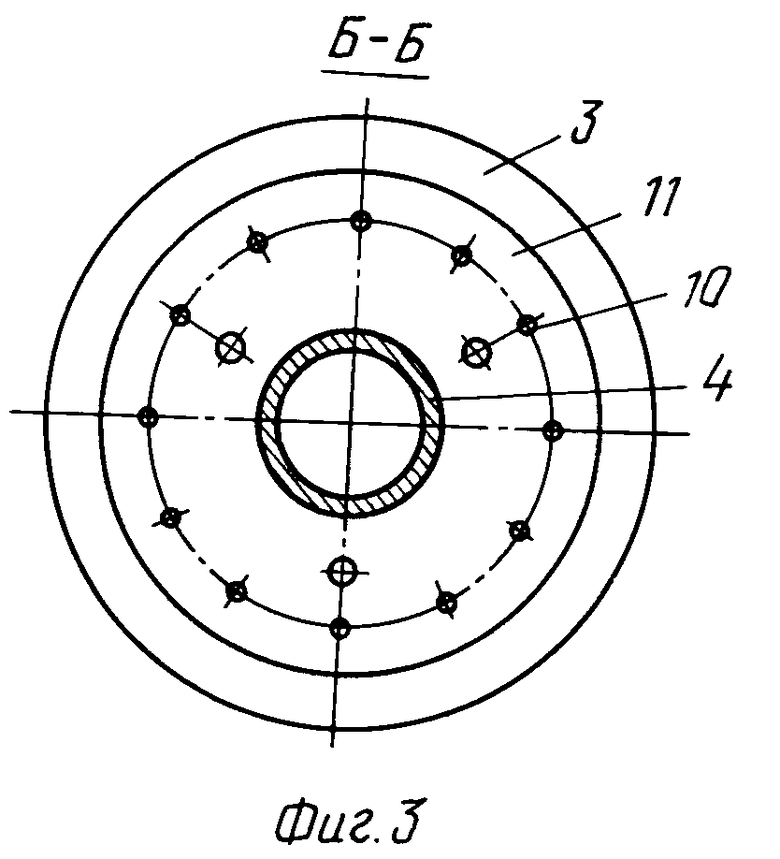

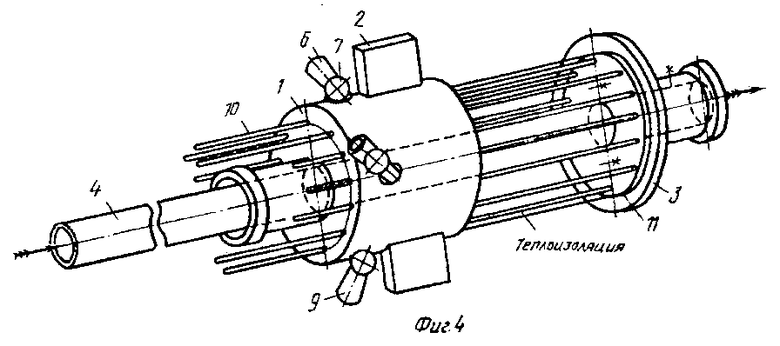

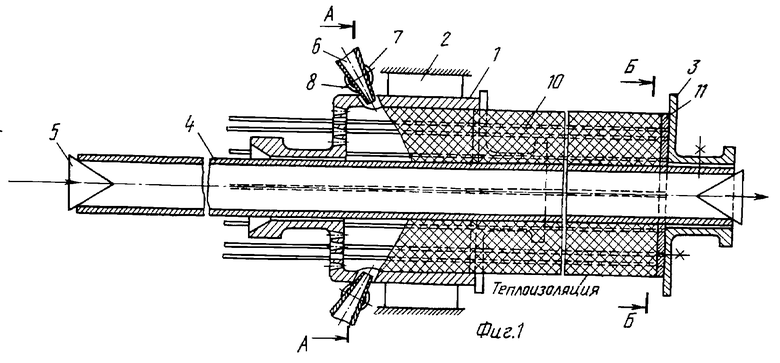

На фиг. 1 дан продольный разрез заявляемого устройства; на фиг. 2 - поперечный разрез, вид А-А; на фиг. 3 - поперечный разрез, вид Б-Б; на фиг. 4 - аксонометрия установки.

Устройство включает формовочный барабан 1, закрепленный неподвижно на станине 2.

Торцевая заглушка 3, укрепленная на обрабатываемой трубе 4, служит для закрытия формовочного барабана 1 в начале процесса.

Ходовые тележки с зажимами 5 предназначены для перемещения трубы 4. Сопла 6 для подачи теплоизоляционной массы под давлением внутрь формовочного барабана 1 установлены на последнем с помощью шаровых шарниров 7. Выходные отверстия 8 сопел 6 размещены на внутренней поверхности формовочного барабана 1. Оси 9 сопел 6 расположены под острым углом к направлению движения трубы 4 и тангенциально по отношению к ее поверхности. В передней стенке формовочного барабана 1 выполнены направляющие отверстия для пропуска стержневой арматуры 10. На торцевой заглушке 3 укреплена шайба 11 с зажимными элементами (на чертеже условно не показаны) для крепления стрежневой арматуры 10. Наружный диаметр шайбы 11 равен внутреннему диаметру формовочного барабана 1. Расположение направляющих отверстий для пропуска арматуры 10 соответствует расположению зажимных элементов шайбы 11.

Зажимные элементы могут быть любыми, простейшим вариантом является втулка с винтом, ось которого перпендикулярна оси втулки.

Устройство работает следующим образом.

Труба 4 вводится в горловину формовочного барабана 1. Затем в направляющие отверстия, выполненные в передней стенке формовочного барабана 1, вводится стержневая арматура 10. После этого на пропущенный через барабан 1 конец трубы 4 надевается шайба 11. В зажимные элементы шайбы 11 вводятся концы стержневой арматуры и фиксируются. Затем шайба 11 с закрепленными концами арматуры 10 перемещается по трубе 4 и вставляется в барабан 1. Для обеспечения соосности отверстий для арматуры 10 на передней стенке барабана 1 и отверстий на шайбе 11 служат центровочные ризки, которые нанесены на барабане 1 и шайбе 11. Затем на шайбу 11 надвигается торцевая заглушка 3, которая сопрягается с ней в конкретном примере исполнения посредством шпилек, прикрепленных к тыльной стороне шайбы 11. Шпильки проходят с зазором в отверстия, которые соответственно выполнены в торцевой заглушке 3. Далее без завинчивания гаек на этих шпильках заглушка 3 прикрепляется к трубе 4 (посредством винтов, ось которых перпендикулярна оси трубы).

Благодаря зазорам между шпильками шайбы 11 в отверстиях заглушки 3 при креплении последней к трубе 4 исключается нарушение центровки отверстий, в которые пропущена арматура 10. Затем завинчиваются гайки шпилек шайбы 11 и жестко соединяются шайба 11 с торцевой заглушкой 3.

Функция шайбы 11 - обеспечение точной и надежной центровки, исключение перекоса арматуры, что особенно существенно при значительной длине барабана 1.

После этого осуществляется подача теплоизоляционной массы в полость барабана 1 через сопла 6 и перемещается труба 4 с укрепленной на ней заглушкой 3 при одновременном протягивании арматуры 10.

Выбор соответствующего соотношения скоростей подачи теплоизоляционной массы и перемещения трубы, а также величины давления, под которым подается теплоизоляционная масса, должен обеспечить предотвращение полного заполнения барабана 1, в противном случае нарушилась бы динамика процесса. Таким образом, достигается равномерное динамическое уплотнение теплоизоляционной массы по всему объему изоляции.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения на трубу монолитной теплоизоляции | 1984 |

|

SU1339341A1 |

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ЛЕНТОЧНОГО КОНВЕЙЕРА | 1997 |

|

RU2114040C1 |

| Способ монолитной теплоизоляции труб и устройство для его осуществления | 1987 |

|

SU1476238A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ СТЕПЕНИ ЛОКАЛЬНОЙ КОРРОЗИИ МЕТАЛЛИЧЕСКИХ СООРУЖЕНИЙ | 1998 |

|

RU2143107C1 |

| Двухванная отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729675C1 |

| Устройство для изготовления трубы | 1979 |

|

SU897534A1 |

| Способ монтажа в космосе изначально раскрытого термостойкого твердого бесстропового парашюта для многотонных грузов, спускаемых с орбиты планеты | 2015 |

|

RU2643307C2 |

| Способ изготовления изолированных труб и фасонных изделий для трубопроводов | 2013 |

|

RU2622776C2 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОИЗОЛЯЦИИ ТРУБ | 1992 |

|

RU2056579C1 |

| КОМПЛЕКТ ИЗДЕЛИЙ ДЛЯ ТЕПЛО-ГИДРОИЗОЛИРОВАННОГО ТРУБОПРОВОДА | 2009 |

|

RU2453757C2 |

Установка относится к сооружению и монтажу трубопроводов. Установка содержит формовочный барабан 1, приспособление для подачи внутрь барабана теплоизоляционной массы, выполненное в виде сопел 6, установленных на барабане, торцевую заглушку 3, на торцевой заглушке 3 укреплена шайба 11 с зажимными элементами для крепления стержневой арматуры 10, наружный диаметр шайбы 11 равен внутреннему диаметру барабана 1, в передней стенке барабана 1 выполнены направляющие отверстия для пропуска стержневой арматуры 10, расположение которых соответствует расположению зажимных элементов шайбы 11. Такое выполнение установки обеспечивает повышение качества теплоизоляции. 4 ил.

Установка для нанесения на трубу армированного слоя теплоизоляционной массы, содержащая формовочный барабан, приспособление для подачи внутрь формовочного барабана теплоизоляционной массы, выполненное в виде сопел, установленных на формовочном барабане, механизм для продольного перемещения трубы с укрепленной на ней торцевой заглушкой, отличающаяся тем, что на торцевой заглушке укреплена шайба с зажимными элементами с возможностью протягивания стержневой арматуры при перемещении трубы, наружный диаметр шайбы равен внутреннему диаметру формовочного барабана, при этом в передней стенке формовочного барабана выполнены направляющие отверстия для пропуска стержневой арматуры, расположение которых соответствует расположению зажимных элементов шайбы.

| Установка для нанесения на трубу монолитной теплоизоляции | 1984 |

|

SU1339341A1 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ НА ТРУБУ ТЕПЛОИЗОЛЯЦИИ ИЗ ЖЕСТКИХ МАСС ТИПА ЛЕГКОГО БЕТОНА | 0 |

|

SU282857A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1915 |

|

SU974A1 |

| Установка для нанесения монолитной теплоизоляции на трубу | 1984 |

|

SU1196602A1 |

| Устройство для нанесения теплоизоляционной массы на трубопроводы | 1986 |

|

SU1397676A1 |

Авторы

Даты

1998-07-27—Публикация

1997-04-11—Подача