Изобретение относится к технологии производства и может быть использовано для нанесения монолитной теплоизоляции на трубы.

Цель изобретения новьинение качества теплоизоляции путем обеспечения равномерного уплотнения теплоизоляции по всему обьему формовочной камеры.

Благодаря тому, что сопла расположены па формовочной камере попарно в диаметрально иротивоположны.ч точка.х, а сопла каждой нары установлен) таким образом, что имеют одностороннее направление (по часовой стре.чке или против) подачи тепло- изоляпи()Н)1ой массы, оси всех сопл дополнительно ориентированы под острым углом к направлению движения трубы, обесне- чивается круговое движение массы в формовочной камере по винтовой линии. При :(том, поскольку сопла имеют еще и ориеп- тацию под уг.юм к направ.лению движения трубы, происходит не гол1,ко круговое движение массы, но и прижатие поступающих ее () к ранее уложенным и уже уплотнившимся об1)емам массы, т. е. движение массы но винтовой .линии.

(Сопряжение сопл с формовочной каме- 1)ой 11ос1)едством шаровы.х шарниров обеспечивает возможность обработки труб различных диаметров и регулирование зон уп.ютнения теплоизоляции.

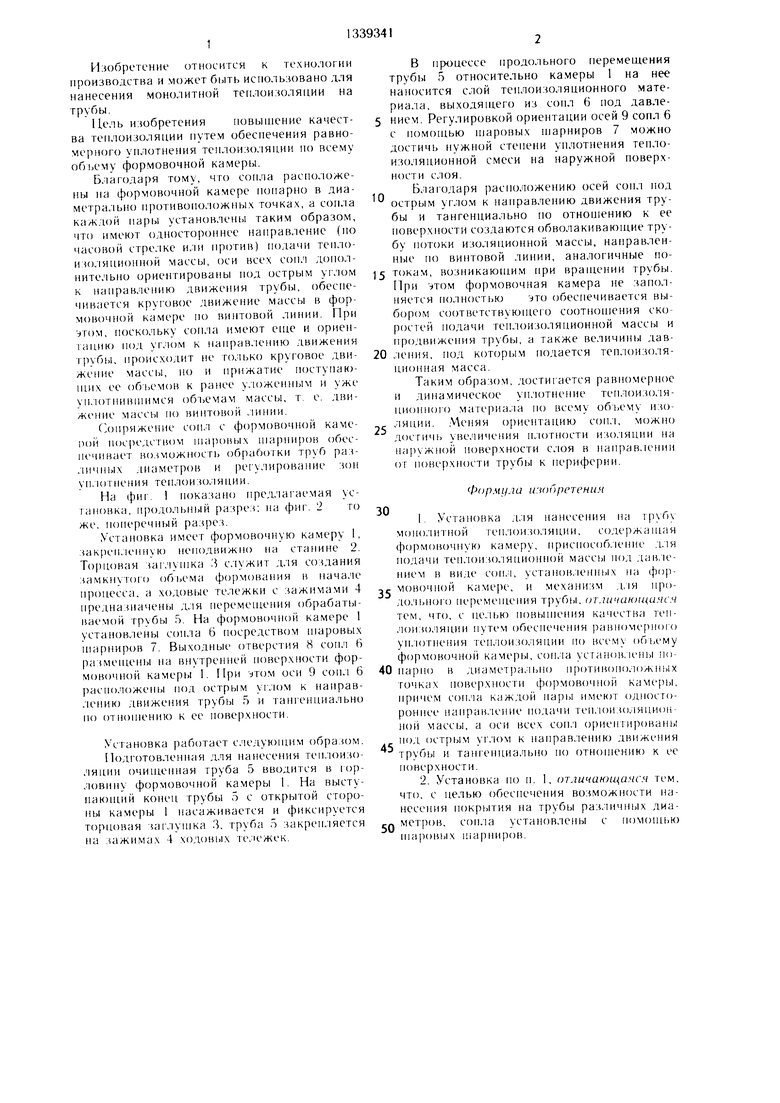

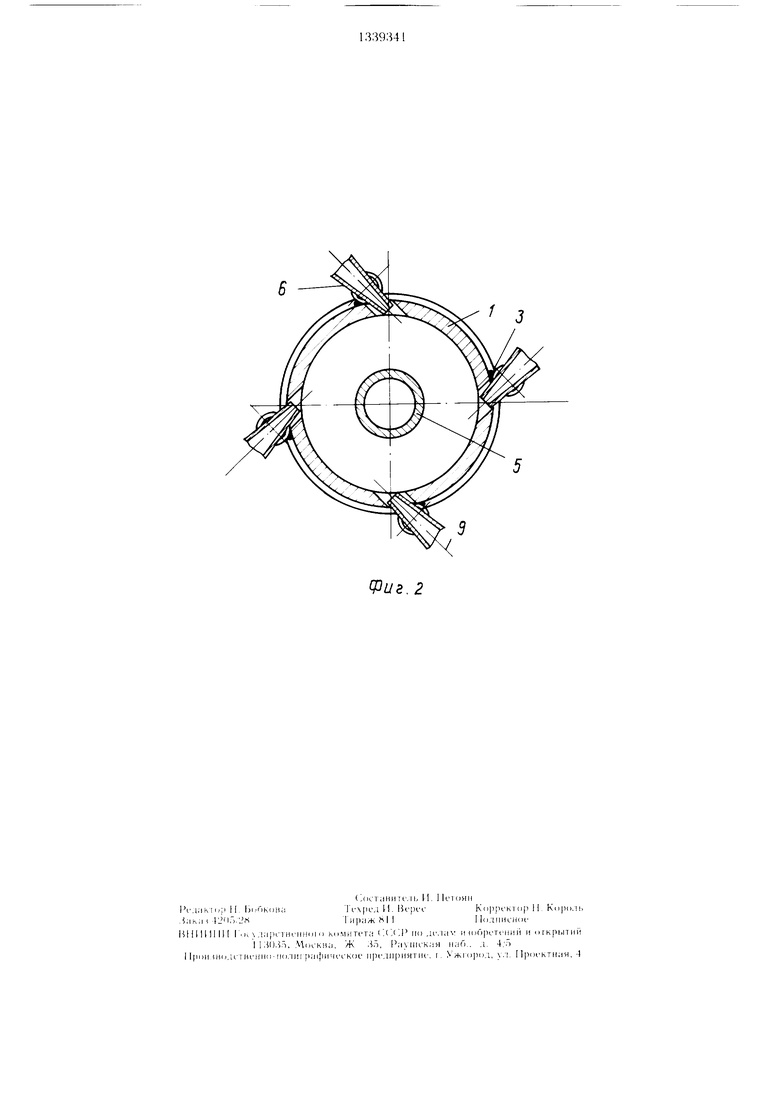

На фи1. I ноказано предла1 аемая установка, п)одольный разре.з; на фиг. 2 го же, понеречный разрез.

Установка имеет формовочную камеру 1, закрепленную неподвижно на станине 2. То|)цовая за1 лу1пка 3 с.тужит д,ля создания замкнутого обьема формования в начале процесса, а ходовые тележки с зажимами 4 предназначены д.1я перемещения обрабатываемой трубы 5. На формовочной камере 1 установлены сопла 6 посредством niapoBbix шарниров 7. Выходные отверстия 8 сопл 6 разме цены на внутренней новерхности формовочной камеры 1. При этом оси 9 сопл 6 расположены под острым углом к направлению движения трубы 5 и тангенциально по отнон1ению к ее поверхности.

Установка работает следуЮНАИМ образом.

11одготовлен)1ая для нанесения теплоизоляции очищенная труба 5 вводится в горловину формовочной камеры 1. На выступающий конец трубы 5 с открытой стороны камеры 1 насаживается и фиксируется торцовая заглушка 3, труба 5 закреп.ляется на зажимах 4 ходовых ге.ежек.

В процессе продольного перемещения трубы 5 относительно камеры 1 на нее наносится слой теплоизоляционного материала, выходящего из сопл 6 под давле- нием. Регулировкой ориентации осей 9 сопл 6 с помощью шаровых п арниров 7 можно достичь нужной степени уплотнения тенло- изоляционной смеси на наружной поверхности слоя.

Благодаря расположению осей сопл под острым углом к направлению движения трубы и тангенциально по отношению к ее новерхности создаются обволакивающие трубу потоки изоляционпой массы, направленные по виптовой линии, аналогичные по- 5 токам, возникающим при вран1ении трубы. Нри формовочная камера не заполняется полностью это обеспечивается вы- б(.)р()м соответствующею соотношения скоростей подачи теплоизоляционной массы и продвижения трубы, а также величи)П)1 дав- 0 ления, нод которым подается теплоизоля- циоппая масса.

Таким образом, достигается paBfioMepnoe и динамическое уплотнение теплоизоляционного материала по всему обл,ему изоляции. Меняя о)иентацию соп.л, можно достичь увеличения плотности изоляции на наружной поверхности слоя в направлении от новерхности трубы к периферии.

5

Формула изопрстения

1.Установка для нанесения на монолитной теплоизоляции, содержащая формовочную камеру, нриснособ.ление д.ля подачи теп,лоизоляционной массы под дав.ле- нием в виде сопл, установ.ленных fia (}ю 1мовочной камере, и механизм ;ыя продольного К ремешения Tpy6iii, отличающаяся тем, что, с не.лью повышения качества теплоизоляции путем обеспечепия paBiioMefiHoro уилотнения теплоизоляции по всему обьему формовочно камеры, сопла установлены попарно в диамет|)ально противоположных точках поверхпостп формовочпо камеры, прнчем con, ia каждой пары имеют одностороннее направление подачи теп.юизоляцион- пой массы, а оси всех сопл орие1ггированы под острым уг.лом к нанравлению движения трубы и тангенциально по отно1пеник к ее поверхности.

2.Установка но п. 1, отличающаяся тем, что, с целью обеспечения возможности нанесения нокрьггия на трубы раз.личных диаметров, сои,ла уетановлены с помощью шаровых шарниров.

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ НА ТРУБУ АРМИРОВАННОГО СЛОЯ ТЕПЛОИЗОЛЯЦИОННОЙ МАССЫ | 1997 |

|

RU2116554C1 |

| Способ монолитной теплоизоляции труб и устройство для его осуществления | 1987 |

|

SU1476238A1 |

| Устройство для нанесения изоляции на наружную поверхность труб | 1980 |

|

SU974029A1 |

| Устройство для нанесения монолитной теплоизоляции на наружную поверхность труб | 1990 |

|

SU1796834A1 |

| Установка для теплоизоляции труб | 1975 |

|

SU542068A1 |

| Устройство для нанесения изоляционного покрытия на наружную поверхность труб | 1980 |

|

SU966388A1 |

| Способ нанесения монолитной теплоизоляции на трубопроводы и устройство для его осуществления | 1987 |

|

SU1479784A1 |

| Устройство для нанесения теплоизоляции на трубопровод | 1978 |

|

SU754158A1 |

| ГАЗОВАЯ ТИГЕЛЬНАЯ ПЕЧЬ | 2013 |

|

RU2557187C2 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2728271C1 |

Изобретение относится к нанесению монолитной теплоизоляции на трубы. Целью изобретения является повышение качества теплоизоляции за счет обеспечения равномерного уплотнения теплоизоляции по всему объему формовочной камеры. Для этого приспособление для подачи теплоизоляционного материала внутрь формовочного устройства выполнено в виде сопл 6, попарно установленны.х в диаметрально противо- положны.х точка.х камеры 1. Цри этом вы- .ходные отверстия 8 сопл 6 размещены на внутренней повер.хности формовочной камеры 1, а оси сопл расположены под острым углом к направлению движения трубы 5 и тангенциально по отношению к ее поверхности. 1 зл1.ф-лы, 2 ил. 3 00 со со со Фиг. 7

| Устройство для нанесения теплоизоляции на трубопровод | 1978 |

|

SU754158A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-09-23—Публикация

1984-12-10—Подача