Изобретение относится к щеточному производству, а конкретно к изготовлению гофрированного ворса из гладкой пружинной проволоки, который применяется для изготовления металлических щеток.

Известны различные устройства для изготовления из гладкой пружинной проволоки кольцевых заготовок волнистой проволоки, которые затем разрезаются на части и с помощью гибки превращаются в U-образный волнистый ворс, монтируемый на щетках. В Нижнем Новгороде гладкая проволока протягивается между двумя зубчатыми роликами и потому волнистая проволока имеет волны, расположенные в одной плоскости. В этом состоит основной недостаток известного устройства.

На заводе КАМАЗ гладкая проволока с помощью токарного станка протягивается также между двумя зубчатыми роликами и затем наматывается на раздвижную оправку, вследствие чего волнистость теряет геометрию.

Известно устройство для гофрирования проволоки по авт. св. N 988429, МКИ B 21 F 1/04, 1981, содержащее размещенные на двух параллельных валах диски с зубчатыми формирующими элементами.

Недостатком известного устройства является то, что узел гофрирования нетехнологичен в изготовлении, т.к. требуются неизвестные из практики зубообразующие режущие инструменты и станки, а сам узел сомнительно работоспособен. Узел не решает проблему размотки торообразных бухт гладкой проволоки и гофрирования, а также изготовления кольцеобразных заготовок гофрированной проволоки.

Известно устройство для гофрирования проволоки по авт. св. N 1148686, МКИ B 21 F 1/04, 1983, принятое за прототип и содержащее смонтированные на основании направляющую для проволоки, механизм формообразования гофр и приводной намоточный барабан.

Недостатками известного устройства являются:

- невозможность получения ярко выраженного гофрирования проволоки;

- для протягивания проволок через узел гофрирования требуются большие усилия, а следовательно, и большая мощность для вращения намоточного барабана;

- не исключен обрыв, например, средней по высоте проволоки, вследствие чего устройство может долго простаивать и тормозить производство;

- устройство снабжено специальными катушками и торообразные бухты металлургического производства использоваться не могут;

- кольцеобразные заготовки из гофрированной проволоки, тем более из пружинной, с помощью этого устройства не могут быть изготовлены.

Технической задачей, решаемой данным изобретением, является упрощение конструкции, повышение ее надежности в работе, повышение производительности и обеспечение возможности получения регулируемой геометрии пространственных гофр.

Предлагаемое техническое решение имеет целью устранение описанных недостатков. Это достигается тем, что автомат выполнен в виде одного модуля, имеет одно размоточное устройство и узел гофрирования с запасными фильерами, что позволяет наращивать производительность с помощью дополнительных размоточных устройств и при этом отдельные проволоки не собираются в жгут, а каждая проволока проходит через узел гофрирования отдельно от других, что позволяет получить на всех проволоках гофры проектной геометрии, а также регулировать амплитуды гофр. Узел гофрирования предлагаемого автомата имеет две пары роликов, оси пар роликов перекрещиваются предпочтительно под углом 90o, каждая пара роликов снабжена механизмом для регулировки межосевого расстояния между осями роликов, что позволяет предотвратить обрыв проволоки при резком приложении к проволоке осевой нагрузки от односкоростного привода, а также регулировать амплитуды гофр.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от прототипа тем, что ложемент узла для разматывания, на который укладываются торообразные бухты гладкой проволоки, выполнен съемным в виде пустотелой усеченной пирамиды с ребрами из стержней, жестко соединенных с основаниями в виде плит или дисков, узел гофрирования имеет две пары последовательно расположенных в направлении проволоки зубчатых роликов с эвольвентными зубьями разных модулей, оси вращения роликов попарно параллельны и попарно перекрещиваются предпочтительно под углом 90o, каждая пара роликов имеет механизм для регулирования межосевого расстояния между роликами, барабан для наматывания гофрированной проволоки выполнен в виде ступицы, смонтированной на валу привода вращения спиц, радиально смонтированных на ступице, и отдельных желобов, смонтированных на спицах с возможностью радиального перемещения. Таким образом, заявляемое устройство соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии решения изобретательскому уровню.

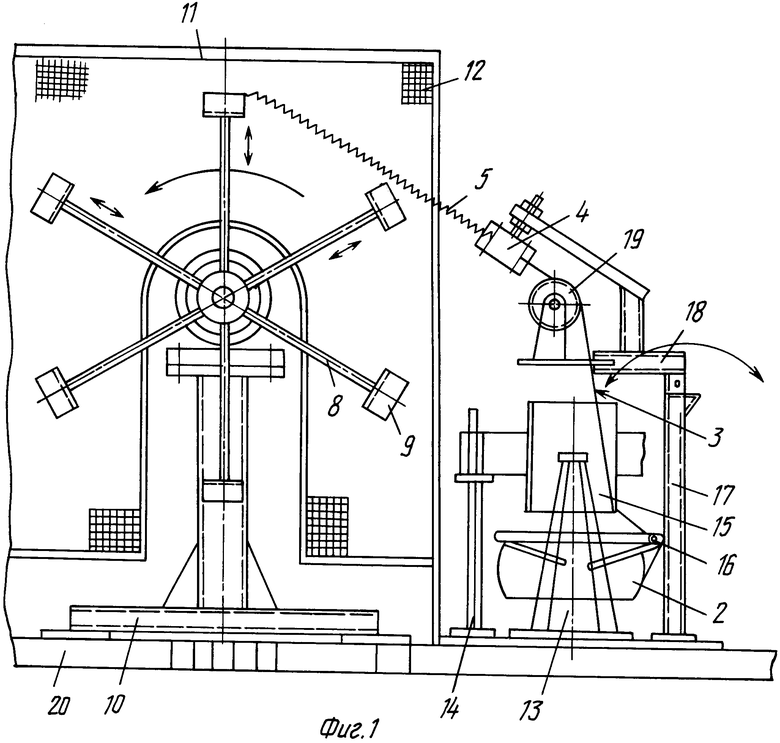

На фиг. 1 изображен автомат для разматывания торообразных бухт гладкой пружинной проволоки и пространственного ее гофрирования на вертикальной плоскости проекций.

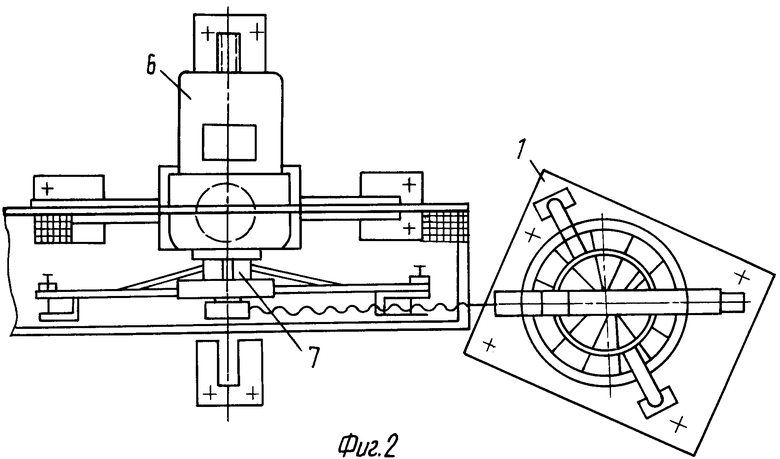

На фиг. 2 изображен автомат на виде в плане.

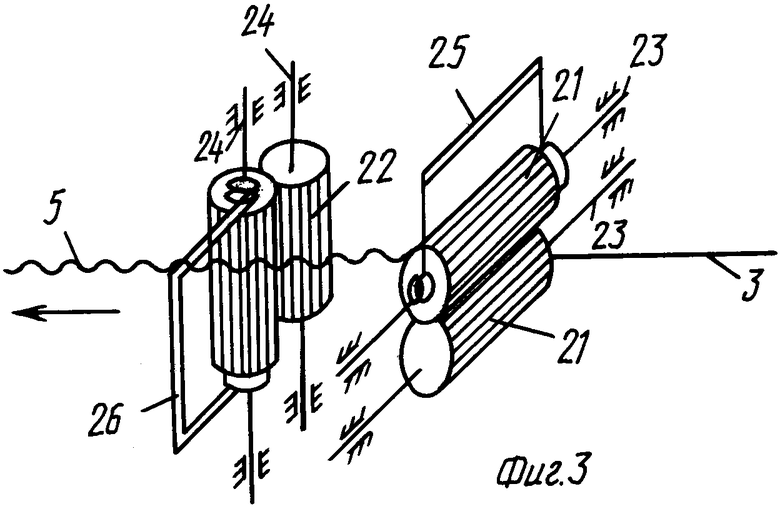

На фиг. 3 изображена схема расположения роликов в узле гофрирования.

Автомат состоит из четырех основных частей:

- узла 1 для разматывания торообразных бухт 2 гладкой пружинной проволоки 3;

- узла 4 для гофрирования гладкой проволоки 3;

- барабана для наматывания гофрированной проволоки 5, смонтированного на валу привода 6 вращения и состоящего из ступицы 7, спиц 8 и желобов 9, смонтированных на спицах 8 с возможностью радиального перемещения. Привод 6 вращения смонтирован на станине 10;

- защитного кожуха 11 с сеткой 12.

Узел 1 разматывания имеет базовую опорную плиту, на которой жестко закреплен съемный ложемент 13 в виде вертикальной усеченной пустотелой пирамиды, состоящей из ребер в виде стержней и двух оснований в виде плит (дисков), жестко связывающих между собой стержни. На колонках 14 на базовой плите двумя втулками свободно насажена направляющая обечайка 15 для направления гладкой проволоки 3, выходящей из-под кольцеобразного прижима 16, свободно уложенного на торообразную бухту 2 гладкой проволоки 3. Размеры ложемента 13 выбраны так, что бухта 2 в нижнем положении находится несколько выше нижнего основания ложемента 13. На базовой плите на стойке 17 смонтирован откидной узел 18, на котором предусмотрен блок 19 для направления гладкой проволоки 3 к узлу гофрирования 4, а также узел гофрирования 4. Откидной узел 18 позволяет снять вверх обечайку 15, прижим 16 и уложить новую бухту 2 гладкой проволоки 3. Станина 10 и кожух 11 крепятся к полу 20 с помощью крепежа. Автомат снабжен электроблокировочным устройством, которое дополнительно к кнопочной станции в нерабочем положении автомата размыкает электросеть и препятствует включению привода 6 при доступе оператора к спицам 8 и желобам 9. Узел гофрирования 4 (фиг. 3) имеет две пары роликов 21 и 22 с попарно параллельными осями вращения 23 и 24. У роликов 21 эвольвентные зубья имеют один модуль, а у роликов 22 величина модуля другая. Для регулирования межосевого расстояния у роликов 21 предусмотрен механизм регулировки 25, а у роликов 22 - механизм 26. Пары осей вращения 23 и 24 в пространстве скрещиваются между собой предпочтительно под углом 90o.

Автомат работает следующим образом.

При отсутствии бухты 2 проволоки 3 откидной узел 18 вместе с блоком 19 и узлом 4 для гофрирования следует откинуть в нерабочее положение по часовой стрелке, если смотреть на его вертикальную проекцию, снять обечайку 15, снять прижим 16, распаковать бухту 2 гладкой пружинной проволоки 3 и уложить ее на ложемент 13, положить прижим 16 на бухту 2 проволоки 3, надеть на колонки 14 обечайку 15, откинуть в рабочее положение узел 18 с блоком 19 и узлом 4 для гофрирования, заправить гладкую проволоку 3, как указано на фиг. 1 и конец проволоки 3 прикрепить к одному из желобов 9. Включить привод 6 и гофрированная проволока 5 будет наматываться на желоба 9 барабана. Доступ к спицам 8 и желобам 9 при работе автомата категорически запрещается. Когда вся бухта 2 гладкой проволоки 3 будет размотана, следует с помощью кнопочной станции (красная кнопка) остановить привод 6 и откинуть на конечный выключатель откидную планку блокировочного устройства. Сигнальная лампочка должна загореться. В таком случае с помощью кнопочной станции запустить привод 6 невозможно. Далее следует перевязать в нескольких местах намотанную кольцевую заготовку гофрированной проволоки 5, три верхних желоба 9 переместить к оси привода 6 до упора, а затем снять заготовку со всех ложементов 13 и отложить в сторону. И цикл работы повторяется.

Внедрение автомата позволит ликвидировать зависимость АвтоВАЗа от поставщика, получать годовую экономию, примерно равную цене гладкой проволоки.

Изобретение относится к щеточному производству, а конкретно - к изготовлению гофрированного ворса из гладкой пружинной проволоки, который применяется для изготовления металлических щеток. Технической задачей, на решение которой направлено заявляемое изобретение, является упрощение конструкции, повышение ее надежности в работе, повышение производительности и обеспечение возможности получения регулируемой геометрии пространственных гофр. Автомат включает узел для разматывания, узел гофрирования и барабан для наматывания гофрированной проволоки. Ложемент узла для разматывания, на который укладываются торообразные бухты гладкой пружинной проволоки, выполнен съемным в виде пустотелой усеченной пирамиды с ребрами из стержней, жестко соединенных с основаниями в виде плит или дисков, узел гофрирования имеет две пары последовательно расположенных в направлении проволоки зубчатых роликов с эвольвентными зубьями разных модулей, оси вращения роликов попарно параллельны и попарно перекрещиваются предпочтительно под углом 90o, каждая пара роликов имеет механизм для регулирования межосевого расстояния между роликами, барабан для наматывания гофрированной проволоки выполнен в виде ступицы, смонтированной на валу привода вращения, спиц, радиально смонтированных на ступице и отдельных желобов, смонтированных на спицах с возможностью радиального перемещения. 3 ил.

Автомат для разматывания торообразных бухт гладкой пружинной проволоки и последующего пространственного ее гофрирования, включающий в себя узел для разматывания, узел гофрирования и барабан для наматывания гофрированной проволоки, отличающийся тем, что ложемент узла для разматывания, на который укладываются торообразные бухты гладкой проволоки, выполнен съемным в виде пустотелой усеченной пирамиды с ребрами из стержней, жестко соединенных с основаниями в виде плит или дисков, узел гофрирования имеет две пары последовательно расположенных в направлении проволоки зубчатых роликов с эвольвентными зубьями разных модулей, оси вращения роликов попарно параллельны и попарно перекрещиваются предпочтительно под углом 90o, каждая пара роликов имеет механизм для регулирования межосевого расстояния между роликами, барабан для наматывания гофрированной проволоки выполнен в виде ступицы, смонтированной на валу привода вращения, спиц, радиально смонтированных на ступице, и отдельных желобов, смонтированных на спицах с возможностью радиального перемещения.

| Устройство для гофрирования проволоки | 1983 |

|

SU1148686A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1998-08-10—Публикация

1997-01-06—Подача