Изобретение относится к технологическому устройству, используемому для обработки электронно-лучевой трубки, а более конкретно оно касается устройства для откалывания на заданной длине зоны вытянутого набеля (формовочного наплыва) конуса-колбы электронно-лучевой трубки, в которой (зоне) к конусу присоединяют горловину, непосредственно после формования конуса.

Конус представляет собой стеклянное изделие, изготовленное в заданной форме путем прессования и литья капли (порции), поданной в форму из плавильной печи.

Извлеченный из формы конус имеет набель (колпачок), отходящий в форме трубки.

После извлечения конуса из формы этот набель откалывают на заданной длине и край скола оплавляют пламенем и соединяют с отдельно отформованной горловиной для образования единого целого.

Набель конуса может быть отколот с помощью пламени горелки.

На фиг. 10 показан перспективный внешний вид известного устройства для откалывания набеля, в котором (устройстве) набель 4 конуса 2 откалывают на заданной длине, соответствующей показанной линии Х-Х.

Устройство 6 для откалывания набеля содержит горловое кольцо, в которое может быть установлен конус 2.

Если набель 4 конуса 2 вставлен в горловое кольцо 8, то откалывающий ролик (не показан), установленный под горловым кольцом 8, будет наносить царапину (надрезать) в заданном месте набеля 4.

После надрезания внутреннюю периферию и наружную периферию, на которой сделан надрез, вводят в контакт с охлажденным воздухом и пламенем одновременно через воздухопровод и горелку (не показаны) соответственно, что вызывает в надрезанной части тепловой удар, в результате которого происходит откалывание набеля 4.

После выполнения вышеописанной операции рабочий передает отколотый конус на операцию оплавления.

Традиционный способ имеет недостатки. Он непроизводителен, потому что рабочий должен сам устанавливать и снимать конус при выполнении операции откалывания набеля и операции оплавления. Этот способ, кроме того, очень опасен, потому что рабочий должен загружать и выгружать конус, который еще не остыл и имеет высокую температуру (около 450oC).

С другой стороны, увеличенную производительность обеспечивают путем использования нескольких устройств для откалывания набеля, установленных на прерывисто вращающемся столе (не показан). Однако и в этом случае не все недостатки устраняются, так как рабочий все еще вынужден сам загружать и выгружать конус, еще не остывший и имеющий высокую температуру.

Когда устройство выходит из строя, все процессы временно прекращают, что приводит к большой потере производительности.

Кроме того, этот способ все еще имеет недостаток, состоящий в том, что рабочий должен сам передавать конус на следующую операцию.

Целью изобретения является повышение эффективности работы путем автоматизации процесса откалывания набеля конуса электронно-лучевой трубки и процесса оплавления отколотой части конуса и путем создания устройства для откалывания набеля конуса электронно-лучевой трубки с тем, чтобы устранить опасность для рабочего, самостоятельно берущего горячий конус.

Для достижения указанной цели в соответствии с настоящим изобретением предлагается устройство для откалывания набеля с формовочного наплыва конуса-колбы электронно-лучевой трубки, в котором над транспортным конвейером, идущим с операции формования, размещено в поперечном к нему направлении захватное устройство-манипулятор, с обеих сторон транспортного конвейера рядом с ним установлены два устройства для передачи изделий - два линейных транспортера и конус-колба, перемещаемый посредством транспортного конвейера, захватывают в заданном месте посредством вакуумных присосов-захватов, установленных на каретках захватного устройства-манипулятора, и перемещают пространственно к обоим передаточным устройства - линейным транспортерам - поочередно. Передаточные устройства переносят пространственно перемещенный конус на позиции надрезания и разделенную на две ступени позицию оплавления, которые размещены в передаточных устройствах, и в результате происходит откалывание набеля конуса.

На фиг.1 - показана схема устройства для откалывания набеля, вид сверху; на фиг. 2 - поперечный разрез по линии II-II на фиг.1; на фиг.3 - разрез по линии III-III на фиг.2; на фиг.4 - конструкция нижней части позиции надрезания, вид сбоку; на фиг.5 - конструкция верхней части позиции надрезания, вид сбоку; на фиг.6 - конструкция позиции оплавления, вид сбоку; на фиг.7 - пневматическая схема, связанная с захватным устройством, показанным на фиг. 1; на фиг.8 - пневматическая схема, связанная с позицией надрезания, показанной на фиг.3; на фиг.9 - пневматическая схема, связанная с позицией оплавления, показанной на фиг.3; на фиг.10 - перспективный вид известного устройства для откалывания набеля.

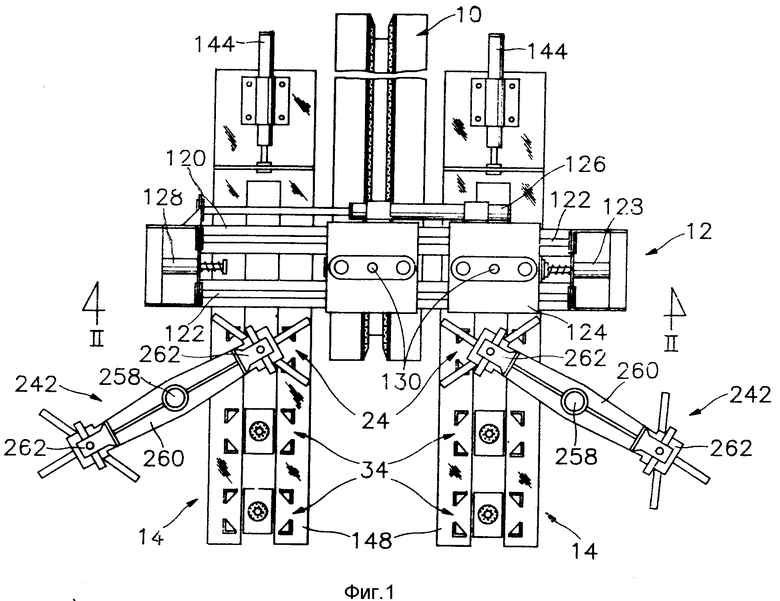

На фиг.1 показана конструкция устройства для откалывания набеля в соответствии с настоящим изобретением, где позицией 10 обозначен транспортный конвейер, идущий с позиции формования, позицией 12 обозначено захватное устройство-манипулятор, которое расположено над транспортным конвейером в поперечном к нему направлении, и позицией 14 обозначены два устройства для передачи изделий - два линейных транспортера технологического конвейера, расположенные рядом друг с другом под захватным устройством 12.

Конвейер 10 размещен под средней частью захватного устройства 12 и соединяет операцию формования конуса с устройством в соответствии с настоящим изобретением.

Два устройства 14 для передачи изделий соответственно имеют одну и ту же конструкцию, которая содержит позицию 24 надрезания и позицию 34 оплавления, расположенную двумя ступенями.

Захватное устройства 12 содержит две балки 120, расположенные рядом друг с другом.

На балках 120 соответственно установлены рельсы 122, а также установлена пара кареток 124 с возможностью движения по рельсам 122.

Каретки 122 расположены с надлежащим между ними промежутком и соединены с первым средством 126 с возвратно-поступательным движением, в результате чего они могут совершать возвратно-поступательное движение между конвейером 10 и обеими передаточными устройствами 14.

В качестве первого средства 126 с возвратно-поступательным движением, которое может быть применено в настоящем изобретении, подходящим является бесштоковый цилиндр или обычный цилиндр двустороннего действия.

На обоих концах балок 120 установлены амортизаторы 128, благодаря чему удар, происходящий в месте остановки возвратно-поступательного движения, не передается к обеим кареткам 124.

На фиг. 2 представлен вид сбоку (разрез) по стрелкам II-II, показанным на фиг. 1, для того чтобы подробно показать конструкцию кареток 124.

Каждая каретка 124 имеет проходящую в вертикальном направлении штангу 130.

На верхних концах вертикальных штанг 130 соответственно установлены пластины 132, соединенные с соответственными подъемными средствами 134.

В качестве подъемного средства 134 в соответствии с настоящим изобретением применяют обычный цилиндр двустороннего действия.

Кроме того, к нижним концам штанг 130, проходящим до более низких положений, чем нижние концы кареток 124, прикреплены щитки 136 и вакуумные присосы-захваты 138.

Пластины 132 снабжены также амортизаторами 142, входящими в контакт с винтами 140, установленными на каждой каретке 124.

Нижние мертвые точки каждой штанги 130 регулируют посредством винтов 140.

На концевой части конвейера 10 под захватным устройством 12 в средней его части установлены два подъемных механизма 102, работающих синхронно друг с другом.

На верхних концах подъемных механизмов 102 установлены датчики 104 (такие, как оптроны), которые воспринимают наличие конуса 2, поданного по конвейеру 10.

На фиг. 3 представлен вид сбоку (разрез) по стрелкам III-III, показанным на фиг. 2, для того, чтобы показать конструкцию устройств 14 для передачи изделий.

Передаточные механизмы 14 имеют опорные плиты 146, на которых установлены вторые средства 144 с возвратно-поступательным движением.

Вторые средства 144 с возвратно-поступательным движением соединены с прицепными салазками 148, скользящими по плитам 146, и периодически приводят в возвратно-поступательное движение упомянутые прицепные салазки 148.

в качестве второго средства 144 с возвратно-поступательным движением в соответствии с настоящим изобретением может быть применен обычный цилиндр двустороннего действия.

Прицепные салазки 148 имеют, как показано на фиг. 1, вилкообразную форму.

На верхней стороне прицепных салазок 148 размещены равномерно в четырех местах четыре установочных приспособления 150a, 150b, 150c и 150d, в которые может быть надлежащим образом установлен конус 2.

Первое установочное приспособление 150a расположено в том месте, где оно принимает конус 2 от захватного устройства 12.

Второе установочное приспособление 150b расположено в месте, соответствующем местоположению позиции 24 надрезания.

Третье установочное приспособление 150c расположено в месте, соответствующем местоположению позиции 34 оплавления первой ступени.

Четвертое установочное приспособление 150d расположено в месте, соответствующем местоположению позиции 34 оплавления второй ступени.

Ход прицепных салазок 148, передвигаемых с помощью вторых средств 144 с возвратно-поступательным движением, ограничен до длины, которая соответствует каждому промежутку между установочными приспособлениями 150a, 150b, 150c и 150d. Кроме того, ход ограничен посредством амортизаторов 152, установленных в отдалении с противоположной стороны от вторых средств 144 с возвратно-поступательным движением.

Позиции 24 надрезания имеют подъемные механизмы 240, установленные под опорными плитами 146, и устройства 242 для надрезания (нанесения риски), установленные напротив друг друга выше опорных плит 146.

Позиции 34 оплавления, расположенные двумя ступенями, тоже снабжены соответственно подъемными механизмами 340.

В качестве подъемных механизмов 240 для позиции надрезания и подъемных механизмов 340 для позиции оплавления в соответствии с настоящим изобретением применяют дифференциальные цилиндры.

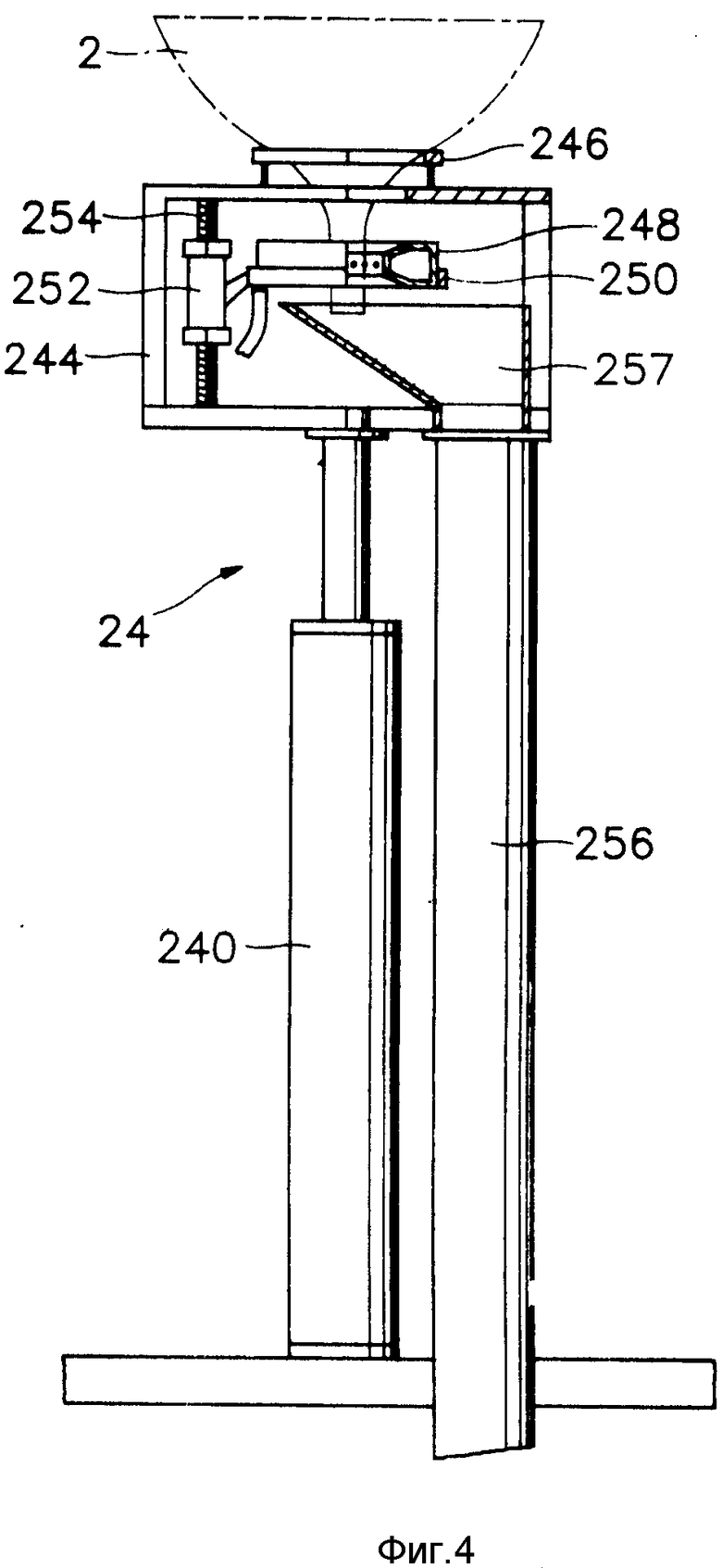

На фиг. 4 представлен вид сбоку, на котором показана конструкция составных частей устройства, окружающих подъемники 240 позиций 24 надрезания, причем половина верхней части на фигуре показана в разрезе.

Подъемные механизмы 240 заставляют находящуюся на позиции надрезания раму 244, установленную на верхних концах подъемников, подниматься и опускаться.

На верхней стороне рам 244 на позиции надрезания установлены горловые кольца 246, в которые вставляют конус 2.

Под горловыми кольцами 246 размещены горелка 248 и опора 250 для нее.

Эта горелка 248 прикреплена к гайке 252. Гайка 252 может быть поднята по регулируемому винту 254, установленному в раме 244, благодаря чему можно регулировать высоту расположения горелки 248 вокруг конуса 2, вставленного в горловое кольцо 246.

Сразу же под опорой 250 горелки установлен бункер 257, соединенный с трубой 256.

Бункер 257 принимает отколотый набель 4 и направляет его в трубу 256. В результате отколотый набель оказывается удаленным в заданное место.

На фиг. 5 представлен вид сбоку, на котором показана конструкция устройства 242 для надрезания, установленное наверху на позиции 24 надрезания.

Устройства 242 для надрезания содержат поворотные консоли 260, установленные на неподвижно закрепленной оси 258, и две надрезающие головки 262, установленные на концах консолей. Обе надрезающие головки имеют одинаковую конструкцию.

Каждая из надрезающих головок 262 всегда расположена сверху над позицией 24 надрезания на прицепных салазках 148 и совершает надрезание поданного конуса 2. Кроме того, на противоположном конце установлена другая надрезающая головка, служащая в качестве сменной головки.

Надрезающая головка 262 имеет расположенный вертикально вращающийся шпиндель 264 и вращательный привод 266, приводящий во вращение шпиндель 264.

На конце вращающегося шпинделя 264 закреплен надрезающий наконечник 268 для образования трещины (надреза) на внутренней периферии конуса 2.

Кроме того, вокруг вращающегося шпинделя 264 установлено несколько направляющих элементов 270.

Конструкция упомянутой выше надрезающей головки 266 одинакова с конструкцией надрезающей головки, которая применялась до сих пор в данной области техники.

На фиг. 6 представлен вид сбоку, на котором показана конструкция позиции 34 оплавления, показанной на фиг. 3, причем половина верхней части на фигуре показана в разрезе.

Подъемный механизм 340 на позиции оплавления обеспечивает возможность подъема или опускания рамы 342.

Рама 342 также имеет расположенное на ней сверху горловое кольцо 344.

Под горловым кольцом 344 установлена горелка 346, также прикрепленная посредством держателей 350 к гайке 348. Гайка 348 может быть поднята или опущена вдоль по регулируемому винту 352, закрепленному на раме 342, благодаря чему может быть обеспечено регулирование высоты расположения горелки 346 относительно набеля 4 конуса 2, вставленного в горловое кольцо 344.

Кроме того, посредством держателей 350 на гайке 348 горелку 346 поддерживают с возможностью ее вращения.

Двигатель 354, неподвижно прикрепленный к одной стороне рамы 342 на позиции оплавления, имеет ведущую звездочку 356 и цепь 362, соединяющую ведущую звездочку с ведомой звездочкой 360, закрепленной на трубе 358 горелки 346.

Таким образом, горелку 346, поддерживаемую посредством держателей 350, можно вращать посредством двигателя 354.

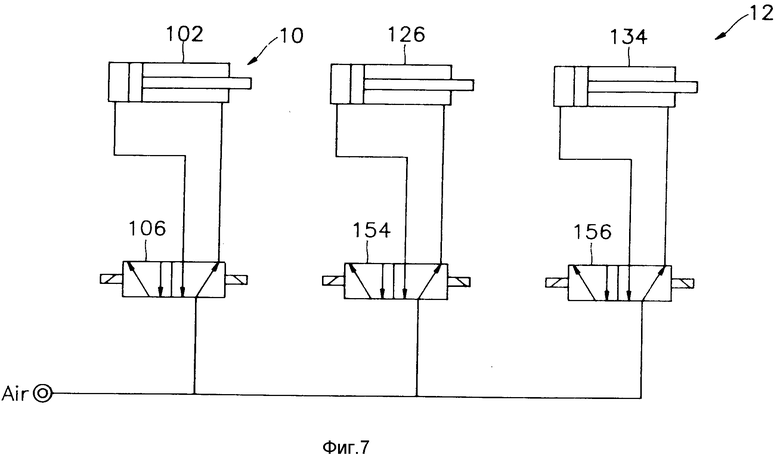

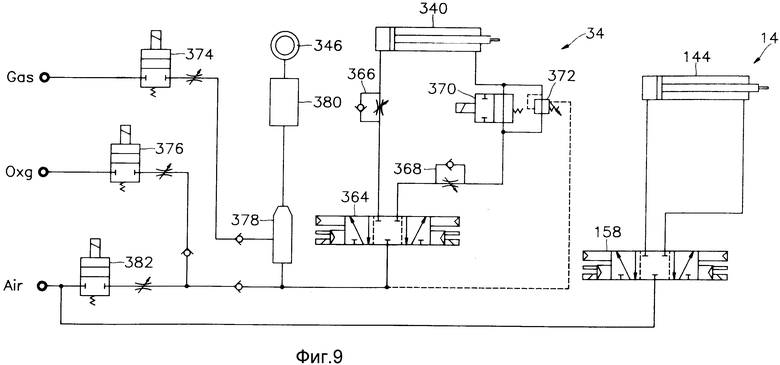

На фиг. 7-9 показаны пневматические схемы для управления устройством в соответствии с настоящим изобретением.

Как показано на фиг. 7, к подъемному механизму 102 конвейера 10, первому средству 126 с возвратно-поступательным движением и подъемному средству 134 захватного устройства 12 подают сжатый воздух соответственно через пятипролетные двухходовые клапаны 106, 154, 156.

Подъемный механизм 102 поднимается, когда клапан находится справа, и опускается, когда клапан находится слева.

Первое средство 126 с возвратно-поступательным движением движется вперед, когда клапан находится справа, и отходит назад, когда клапан находится слева.

Подъемное средство 134 опускается, когда клапан находится справа, и поднимается, когда клапан находится слева.

Устройство в соответствии с настоящим изобретением пускают в ход посредством сигнала, воспринимаемого посредством датчиков 104, установленных на конвейере 10.

Сигнал, вырабатываемый датчиками 104 при наличии конуса 2, заставляет клапаны 106, 156 перемещаться вправо.

В результате этого подъемный механизм 102 поднимается и, следовательно, поднимает конус 2 до заданной высоты. Кроме того, подъемное средство 134 всех кареток 124 опускается до нижней мертвой точки, в результате чего один из двух вакуумных присосов 138 входит в контакт с внутренней периферией конуса 2.

В нижней мертвой точке отрицательное давление подводят только к тому вакуумному присосу 138, который находится над конвейером 10.

Отрицательное давление может быть легко создано посредством обычного вакуумного насоса, и это отрицательное давление действует как энергия, посредством которой осуществляют захват конуса.

Кроме того, избирательный подвод отрицательного давления может быть обеспечен посредством хорошо известного поворотного клапана или распределительного клапана золотникового типа.

Вакуумный присос 138 левой штанги 130 присасывает конус 2, поднятый посредством подъемного механизма 102, посредством вакуума (см. фиг. 2).

При подводе отрицательного давления к вакуумному присосу клапан 156 перемещается влево и в результате этого подъемное средство 134 поднимается, а затем клапан 154 перемещается вправо, в результате чего первое средство 126 с возвратно-поступательным движением продвигается вперед.

В то время как первое средство с возвратно-поступательным движением находится в продвинутом вперед положении, клапан 156 перемещается вправо, в результате чего все подъемные средства 134 опускаются.

В результате этого конус 2, присосанный левым вакуумным присосом 138, перемещается пространственно к устройству 14 для передачи изделия, расположенному слева от конвейера 10, и одновременно вакуумный присос 138 справа входит в контакт с внутренней поверхностью нового поданного конуса.

В этот момент подвод отрицательного давления переключают с левого вакуумного присоса 138 на правый вакуумный присос 138.

Таким образом, конус, присосанный вакуумным присосом 138, отделяется от него и садится должным образом в первое установочное приспособление 150a прицепных салазок 148, показанных на фиг. 3. Правый же вакуумный присос 138 присасывает конус 2, находящийся на конвейере 10.

Клапан 156 опять перемещается влево и потому подъемное средство 134 поднимается. После этого клапан 154 перемещается влево, в результате чего первое средство 126 с возвратно-поступательным движением отходит назад.

В это время левый вакуумный присос 138 свободен, а правый - держит захваченный новый конус.

После окончания отхода первого средства 126 с возвратно-поступательным движением клапаны 106, 156 оказываются в исходном состоянии движения вправо и, следовательно, вышеописанный процесс движения повторяется.

Как было описано выше, захватное устройство 12 поочередно переносит поданный конвейером 10 конус 2 к передаточным устройствам 14 и загружают его на них.

Как показано на фиг. 8 или 9, вторым средством 144 в передаточном устройстве 14, подъемным механизмом 240 на позиции надрезания и парой подъемных механизмов 340 на позиции оплавления управляют посредством пятипролетных трехходовых клапанов 158, 272, 364 соответственно.

Второе средство 144 с возвратно-поступательным движением движется вперед, когда клапан находится справа, отходит назад, когда клапан находится слева, и стоит, когда клапан находится в нейтральном положении.

Аналогичным образом, подъемный механизм 240 на позиции надрезания и оба подъемных механизма 340 на позиции оплавления поднимаются, когда клапан находится справа, опускаются, когда находится слева, и стоят, когда клапан находится в нейтральном положении.

На позиции 24 надрезания клапаны 274, 276 регулирования расхода установлены соответственно в линиях, которые сообщаются с обеими сторонами, благодаря чему посредством клапанов 274, 276 можно регулировать скорость перемещения подъемного механизма 240 на позиции надрезания до заданного уровня.

Кроме того, для приведения подъемного механизма 240 на позиции надрезания в движение с меньшей, чем заданная, скоростью при заданном положении, в линии, ведущей только к одной стороне, установлен двухпролетный двухходовой клапан 278. Для равномерного регулирования давления воздуха, проходящего через двухпролетный двухходовой клапан 278, предусмотрен разгрузочный (предохранительный) клапан 280.

В горелку 248 на позиции 24 надрезания подают через двухпролетные двухходовые клапан 282, 284 соответственно кислород газообразное топливо. Кислород и газ вводят в состояние горения в горелке 248, после того как они пройдут через смеситель 286 и камеру 288 для предотвращения обратного удара пламени.

В горелку 248 может быть также подан сжатый воздух через двухпролетный двухходовой клапан 290. В то же самое время к внутренней периферии набеля 4 подают по дополнительной линии (не показана) охлажденный воздух, в результате чего происходит откалываные набеля.

На позиции 34 оплавления установлены клапаны 366, 368 регулирования расхода соответственно в линиях, сообщающихся с обеими сторонами подъемного механизма 340, благодаря чему посредством клапанов 366, 368 можно регулировать скорость перемещения подъемного механизма 340.

Кроме того, для приведения подъемного механизма 340 на позиции оплавления в движение с меньшей, чем заданная, скоростью при заданном положении только в линии, ведущей к одной стороне, установлен двухходовой клапан 370. Для регулирования давления воздуха, проходящего через клапан 370, предусмотрен разгрузочный клапан 372.

В горелку 346 на позиции 34 оплавления подают через двухпролетные двухходовые клапаны 374, 376 кислород и газообразное топливо, которые вводят в состояние горения в горелке 346, после того как они пройдут через смеситель 378 и камеру 380 для предотвращения обратного удара пламени. В момент, когда конус 2 садится должным образом на установочное приспособление 150a прицепных салазок 148 и когда оба подъемных средствах 134 поднимаются в верхнюю мертвую точку, второе средство 144 с возвратно-поступательным движением движется вперед, поскольку пятипролетный трехходовой клапан перемещается вправо.

При движении вперед второго средства 144 с возвратно-поступательным движением первое установочное приспособление 150a перемещается в место над позицией 24 надрезания, второе установочное приспособление 150b перемещается в место над позицией 34 оплавления первой ступени, третье установочное приспособление 150c перемещается в место над позицией 34 оплавления второй ступени и четвертое установочное приспособление 150d перемещается на позицию удаления конуса 2 одновременно.

При окончании вторым средством 144 с возвратно-поступательным движением движения вперед пятипролетный трехходовой клапан 158 перемещается в нейтральное положение и второе средство 144 с возвратно-поступательным движением останавливается.

Когда второе средство 144 с возвратно-поступательным движением останавливается, пятипролетные трехходовые клапаны 272, 364, связанные с каждым подъемным механизмом 240, 340 перемещаются вправо.

Следовательно, подъемный механизм 240 на позиции надрезания и оба подъемных механизма 340 на позиции оплавления поднимаются.

Путем подъема подъемного механизма 240 конус 2 передают с первого установочного приспособления 150a в горловое кольцо 246 рамы 244 на позиции надрезания и затем перемещают в направлении к надрезающему устройству 242.

Если конус 2 будет установлен правильно на всех четырех установочных приспособлениях 150a, 150b, 150c, 150d, которые размещены на верхней поверхности прицепных салазок 148, то путем подъема обоих подъемных механизмов 340 (на позициях оплавления первой и второй ступеней) конус 2, установленный должным образом на втором установочном приспособлении 150b, и конус 2, установленный должным образом на третьем установочном приспособлении 150c, будут соответственно переданы в горловые кольца 344 рамы 342 на позиции оплавления.

Аналогичным образом, при подъеме всех подъемных механизмов 240, 340 передаточного устройства 14 пятипролетные трехходовые клапаны 158 опять перемещаются влево, в результате чего второе средство 144 возвратно-поступательного движения отходит назад в первое положение.

Второе средство 144 с возвратно-поступательным движением ждет в отведенном назад положении до тех пор, пока не вернутся (т.е. опустятся) поднятые подъемные механизмы 240, 340, при этом на первое установочное приспособление 150a будет подан посредством захватного устройства 12 новый конус 2.

С другой стороны, верхние края конуса 2, поднятого с позиции 24 надрезания, входят в контакт с направляющими элементами 270 и удерживаются ими, а вращающийся шпиндель 264 входит внутрь набеля 4 конуса 2, как показано на фиг. 5.

В этом состоянии, когда вращающийся привод 266 вращает шпиндель 264, вращаемый надрезающий наконечник 268 надрезает внутреннюю периферийную поверхность набеля 4 конуса 2 таким же образом, как при обычном способе надрезания.

Затем, когда двухпролетные двухходовые клапаны 282, 284, 290 открыты и горелка 248 зажжена и нагревает наружную поверхность набеля 4, на внутреннюю периферию набеля 4 подают по дополнительной линии в течение примерно 1 с охлажденный воздух, в результате чего происходит откалывание набеля 4 вследствие теплового удара, происходящего в этот момент.

Отколотый набель передают, как показано на фиг. 4, в трубу 256 через бункер 257, закрепленный на раме 244, и удаляют в заданное место.

Пятипролетный трехходовой клапан 272 движется влево почти одновременно с открытием клапанов 282, 284, и подъемный механизм 240 опускается.

Таким образом, когда нагрев заканчивается, подъемный механизм 240 на позиции надрезания опускается, и в результате этого конус 2, который был передан в горловое кольцо 246, устанавливается должным образом на втором установочном приспособлении 150b.

С другой стороны, вместе с нагревом на позиции 24 надрезания выполняют нагрев на позиции 34 оплавления.

То есть, когда подъемный механизм 340 на позиции оплавления поднимается, двухпролетные двухходовые клапаны 374, 376 открываются. В результате этого происходит подача газообразного топлива и кислорода в горелку 346, которая и нагревает конус 2.

Нагревание на позиции 34 оплавления осуществляют с целью трансформации края скола конуса 2 в форму, подходящую для следующего процесса.

В процессе трансформации горелка 346 на позиции 34 оплавления нагревает скол конуса 2, будучи вращаемой посредством двигателя 354.

В отличие от позиции 24 надрезания, клапан 364 перемещается влево и подъемный механизм 340 опускается после окончательного нагревания на позиции 34. Так что подъемный механизм 340 на позиции оплавления опускается более медленно, чем подъемный механизм 240 на позиции надрезания.

Во время опускания подъемный механизм 340 на позиции оплавления наталкивается на третье установочное приспособление 150c в первой ступени и на четвертое установочное приспособление 150d во второй ступени.

Таким образом, после автоматической передачи оплавленного конуса 2 на третье установочное приспособление 150c и четвертое установочное приспособление 150d с горлового кольца 344 каждой рамы 342 на позиции оплавления каждый подъемный механизм 340 на позиции оплавления прекращает опускание.

Затем, опять клапан 158 перемещается вправо, в результате чего прицепные салазки 148 продвигаются вперед. В результате этого, после одновременной передачи нового конуса 2, установленного должным образом на первом установочном приспособлении 150a, на позицию 24 надрезания, конуса на втором установочном приспособлении 150b на позицию 34 оплавления первой ступени, конуса на третьем установочном приспособлении 150c на позицию 34 оплавления второй ступени и конуса на четвертом установочном приспособлении 150d на позицию удаления, вышеописанный процесс повторяют.

Конус 2, переданный на позицию удаления, направляет на следующую операцию дальнейшей обработки рабочий.

Как было указано выше, при откалывании набеля 4 конуса 2 настоящего изобретения может гарантировать повышенную производительность труда и позволяет избежать опасности для рабочего при обращении с горячим конусом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического заполнения мешка расплавленным материалом и устройство для его осуществления | 1990 |

|

SU1838185A3 |

| Устройство для изготовления рогаликов из скатанного теста | 1987 |

|

SU1762737A3 |

| МАШИНА ДЛЯ УКЛАДКИ ПЛИТОК | 1972 |

|

SU340757A1 |

| УСТРОЙСТВО ДЛЯ ВЫРЕЗАНИЯ ФИГУРНОГО СТЕКЛА | 1992 |

|

RU2044703C1 |

| Устройство для запайки ампул | 1974 |

|

SU602102A3 |

| МАШИНА ДЛЯ ПОСЛОЙНОЙ УКЛАДКИ ШТУЧНЫХ ИЗДЕЛИЙ В ТАРУ | 2006 |

|

RU2303560C1 |

| СПОСОБ ПЕРЕДАЧИ СТЕКЛЯННОГО ЛИСТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2092460C1 |

| Передвижной агрегат для строительства надземного трубопровода | 1990 |

|

SU1783218A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ИЗДЕЛИЙ В ТАРУ | 1993 |

|

RU2086481C1 |

| УСТАНОВКА ДЛЯ | 1965 |

|

SU170150A1 |

Предлагается устройство для откалывания наплыва колбы электронно-лучевой трубки, в котором колбу автоматически перемещают на операцию надрезания и операцию оплавления и откалывают наплыв колбы, образованный в процессе формования. Устройство для откалывания наплыва колбы электронно-лучевой трубки в соответствии с настоящим изобретением содержит манипулятор, расположенный над идущим с операции формования колбы транспортным конвейером в поперечном к нему направлении. С обеих сторон транспортного конвейера рядом с ним установлен технологический конвейер для передачи изделий, выполненный в виде двух линейных транспортеров. Колбу перемещают на транспортном конвейере и в заданном месте присасывают посредством вакуумных захватов, установленных на каретках манипулятора. Колбу перемещают к обоим линейным транспортерам конвейера поочередно. Линейные транспортеры передают колбу на позицию надрезания и на имеющую две ступени позицию оплавления, и в результате осуществляют откалывание наплыва колбы. Техническим результатом является повышение эффективности работы путем автоматизации процесса. 11 з.п. ф-лы, 10 ил.

Авторы

Даты

1998-08-10—Публикация

1991-12-20—Подача