Изобретение относится к огнеупорной промышленности, преимущественно к изготовлению огнеупорных набивных масс, предназначенных для футеровки металлургических агрегатов, в частности индукционных печей.

Известны огнеупорные массы, включающие плавленую алюмомагниевую шпинель и корундсодержащий материал [1 - 4].

Наиболее близкой к предлагаемой следует считать огнеупорную массу [4], содержащую, мас. %: плавленая алюмомагниевая шпинель 75 - 92; временная связка 3 - 5 и корундсодержащий материал 5 - 20 в виде пластинчатых кристаллов α - Al2O3. Кристаллы представляют собой пластинки толщиной 15 - 350 мкм, площадью 0,2 мм2.

Набивная футеровка из такой огнеупорной массы не будет иметь необходимой плотности, прочности и металлоустойчивости из-за недостаточного спекания массы в процессе службы футеровки.

Это вызвано тем, что эффект армирования массы пластинчатыми кристаллами α - Al2O3 оказывает влияние в основном на термическую стойкость огнеупоров и в меньшей степени на прочностные свойства и металлоустойчивость. Увеличение прочности, а также металлоустойчивости может быть достигнуто при наличии мелкокристаллического материала в связке, что способствует спеканию огнеупорных материалов.

Задача, на решение которой направлено изобретение, состоит в повышении стойкости набивной футеровки к расплавам металлов и сплавов.

Технический результат, который может быть получен при использовании изобретения, заключается в повышении плотности, прочности и металлоустойчивости футеровок.

Для достижения указанного технического результата огнеупорная масса, включающая алюмомагниевую шпинель и корундсодержащий материал, в качестве последнего содержит плавленый с размерами кристаллов менее 10 мкм шпинельнокорундовый материал состава, мас.%: алюмомагниевая шпинель 90 - 98; корунд 2 - 10, при следующем содержании компонентов, мас.%:

Алюмомагниевая шпинель - 65 - 75

Указанный шпинельнокорундовый материал - 25 - 35

Использование в огнеупорной массе плавленого шпинельнокорундового материала приведенного состава с заданными размерами кристаллов создает оптимальные условия для спекания набивной футеровки с образованием плотной и прочной структуры, устойчивой к расплавам металлов и сплавов.

Указанный шпинельнокорундовый материал имеет температуру плавления около 2050oC, что позволяет получить плотную и прочную структуру в процессе спекания при температуре до 1700oC.

Введение указанного материала с размерами кристаллов менее 10 мкм в огнеупорную массу в качестве тонкомолотой составляющей позволяет без спекающих добавок достигнуть высоких эксплуатационных показателей футеровки.

Наличие в огнеупорной массе двух близких по свойствам компонентов с разными коэффициентами линейного термического расширения способствует повышению физико-керамических свойств огнеупоров при сохранении высокой термической стойкости футеровки в процессе службы.

При уменьшении массовой доли указанного шпинельнокорундового материала менее 25%, а также уменьшении в нем массовой доли корунда менее 2% или увеличении размера кристаллов более 10 мкм ухудшается спекание массы в процессе термообработки.

При увеличении массовой доли шпинельнокорундового материала более 35% происходит интенсивное спекание, что может вызвать образование усадочных трещин, и ухудшается уплотняемость массы при изготовлении футеровки.

При увеличении массовой доли корунда более 10% в шпинельнокорундовом материале снижается его температура плавления, что неблагоприятно сказывается на службе огнеупоров при высокой температуре эксплуатации.

Огнеупорную массу получают путем смешения в заявляемом соотношении предварительно измельченных плавленых алюмомагниевой шпинели и шпинельнокорундового материала с размерами кристаллов менее 10 мкм, в том числе менее 5 мкм 40 - 60 об.%, состава, мас.%: алюмомагниевая шпинель 90 - 98; корунд 2 - 10. Масса имеет следующий зерновой состав, мас.%: фракция 3 - 1 мм 40 - 50; фракция 1 - 0 мм 50 - 60, в том числе фракция менее 0,063 мм 25 - 35. Продолжительность перемешивания в смесителе составляет 15 - 20 мин до получения однородной массы.

При изготовлении набивной футеровки, например, тигельной индукционной печи огнеупорную массу уплотняют с помощью пневмотрамбовки. Спекание тигля производят при температуре 1600 - 1700oC с выдержкой при максимальной температуре 2 - 4 ч в зависимости от емкости печи.

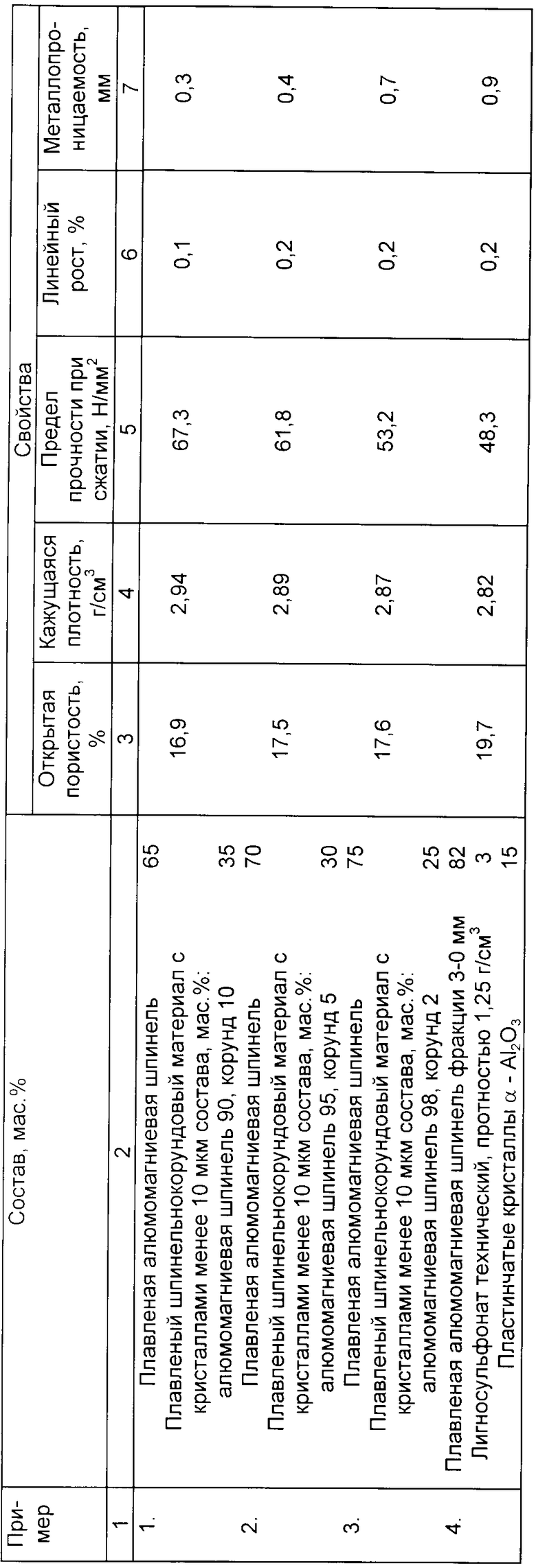

Составы патентуемой и известной огнеупорных масс и свойства образцов приведены в таблице.

Образцы в виде цилиндров диаметром 36 мм и высотой 50 мм прессовали при давлении прессования 30 H/мм2. На обожженных при температуре 1680oC образцах определяли открытую пористость и кажущуюся плотность по ГОСТ 18847-84, предел прочности при сжатии по ГОСТ 4071.1-94. Линейный рост определяли на основе замера линейных размеров образца до и после обжига с точностью до 0,1 мм по ГОСТ 166-89.

Для оценки металлопроницаемости образцы помещали в расплав чугуна марки ЧХ 28 с температурой 1550oC и выдерживали в нем в течение 4 ч. Металлопроницаемость оценивали глубиной пропитки металла.

Как видно из таблицы, патентуемая огнеупорная масса обеспечивает получение более плотной футеровки. Так, открытая пористость в примерах 1 - 3 на 10 - 15% ниже, предел прочности при сжатии на 10 - 30% выше, металлоустойчивость на 20 - 60% выше, чем в примере 4.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩИХ ОГНЕУПОРОВ | 1999 |

|

RU2152915C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1997 |

|

RU2116275C1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085538C1 |

| ШПИНЕЛЬНОПЕРЕКЛАЗОУГЛЕРОДИСТЫЙ ОГНЕУПОР | 1996 |

|

RU2068823C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАСС И ИЗДЕЛИЙ ДЛЯ СТРУКТУРНО-СТАБИЛЬНЫХ ФУТЕРОВОК | 1996 |

|

RU2098385C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ ОГНЕУПОР | 1997 |

|

RU2108311C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРОВ | 1997 |

|

RU2148048C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОСНОВНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2085539C1 |

Изобретение относится к набивным массам для изготовления футеровки, например, индукционной печи. Огнеупорная масса содержит плавленые материалы, мас. %: алюмомагниевая шпинель 65-75 и шпинельнокорундовый материал 25-35 с размерами кристаллов менее 10 мкм состава, мас.%: алюмомагниевая шпинель 90-98 и корунд 2-10. Введение мелкокристаллического шпинельнокорундового материала, в огнеупорную массу в качестве тонкомолотой составляющей позволяет достигнуть высоких физико-керамических и эксплутационных свойств футеровки. 1 табл.

Огнеупорная масса, содержащая плавленую алюмомагниевую шпинель и корунд, содержащий материал, отличающаяся тем, что она содержит в качестве корундсодержащего материала плавленный с размерами кристаллов менее 10 мкм шпинельно-корундовый материал состава, мас.%:

Алюмомагниевая шпинель - 90 - 98

Корунд - 2 - 10

при следующем содержании компонентов, мас.%:

Алюмомагниевая шпинель - 65 - 75

Указанный шпинельно-корундовый материал - 25 - 35

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU | |||

| авторское свидетельство, 421668, C 04 B 35/04, 1974 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1054330, C 04 B 35/106, 35/44, 1983 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| RU, патент, 2068824, C 04 B 35/443, 1996 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| SU, авторское свидетельство, 604844, C 04 B 35/443. | |||

Авторы

Даты

1998-08-10—Публикация

1997-04-09—Подача