Изобретение относится к способам и устройствам для смешения и диспергирования гомогенных сред и может быть использовано на предприятиях химической, нефтехимической, пищевой и фармацевтической промышленности для производства полимерной продукции и паст.

Известен процесс пластификации вулканизированной резины, который состоит в продавливании обрабатываемого материала через узкий и очень длинный зазор, температура в котором может регулироваться за счет внешних источников [1 Патент Великобритании 657614, A, 1951]. Процесс осуществляется в шнековом аппарате, причем шнек обеспечивает транспортировку вулканизированной резины к зазору и создает необходимое для проталкивания давление.

Известен процесс деструкции полимерного материала, который реализуется в устройстве, состоящем из ряда последовательно расположенных статоров и роторов, имеющих винтовую поверхность [2 патент США 5115988,B 02 C 19/22, 26.05.92] . Деструкция полимерного материала осуществляется за счет особой, волнообразной формы роторов и статоров, наличия многозаходных винтовых поверхностей и наличия специальных фильтров, которые пропускают продеструктированный полимерный материал и задерживают непродеструктированный, в результате он подвергается повторной деструкции.

Наиболее близким аналогом заявляемого способа и устройства является процесс, описанный в патенте Франции [3 патент Франции 2033134, B 29 F 3/00, 27.11.70], по которому обработку полиизобутилена высокой степени полимеризации производят под воздействием усилий сдвига в экструдере в трех зонах деструкции, связанных между собой зонами транспортировки, причем каждая из зон содержит узкую щель, разграниченную двумя поверхностями вращения, вращаемыми одна относительно другой вокруг общей оси.

Данный способ характеризуется тем, что в первую зону подают полиизобутилен, нагретый до 150-250oC, поддерживая в зоне путем наружного охлаждения температуру в указанных пределах и создавая поле усилий сдвига с градиентом в пределах 100-300 c-1, во второй зоне при температуре 250-400oC поддерживают поле усилий сдвига с градиентом скорости в пределах 300-700 c-1, а в третьей зоне при температурах 150-300oC поддерживают поле усилия сдвига с градиентом скорости меньшим, чем градиент скорости во второй зоне.

Осуществляют способ на устройстве, содержащем корпус и вал шнека, состоящего из нескольких витков резьбы и нескольких участков без резьбы, при этом корпус устройства разделен на три камеры в соответствии с зонами обработки.

Общим недостатком аналогов является недостаточная стабильность свойств, неудовлетворительная однородность получаемого материала и ограниченная управляемость процесса.

Задачей при создании изобретения является интенсификация процесса диспергирования и/или гомогенизации полиизобутилена, возможность гибкого управления процессом и получения материала с требуемым комплексом свойств, а техническим результатом - создание эффективного за счет сокращения кратности обработки способа изготовления низкомолекулярного полиизобутилена.

Для достижения технического результата предложена четырехзонная обработка полиизобутилена, при этом в первой зоне высокомолекулярный полиизобутилен разогревается до 100-250oC за счет диссипации механической энергии при вращении ротора устройства со скоростью 200-2000 об/мин, в результате полимер пластицируется в зазоре между цилиндрами трения; регулируемый теплосъем осуществляется с помощью охлаждаемой жидкостью рубашки, благодаря чему температура в зоне поддерживается в установленных пределах.

Во второй зоне создают давление 10-80 кПа и поднимают температуру до 160-300oC, в результате происходит начальная фаза деструкции пластифицированного полимера; избыток тепла при этом отводится с помощью регулируемой охлаждаемой рубашки аппарата, благодаря чему температура в зоне поддерживается в установленных пределах.

В третьей зоне осуществляют процесс собственно деструкции полимера при температуре 250-350oC и давлении 10-90 кПа; температура в зоне при этом также регулируется с помощью охлаждаемой жидкостью теплоотводящей рубашки.

Вводят дополнительно четвертую зону изготовления низкомолекулярного полиизобутилена.

В четвертой зоне при температуре 240-300oC и давлении 40-80 кПа происходят дополнительная термическая деструкция полимера и его гомогенизация.

Во всех зонах температуру и давление регулируют с помощью запорного устройства аппарата. Во всех зонах обработки температуру регулируют также с помощью охлаждающей жидкости теплоотводящей рубашки аппарата. Скорость подачи полимера и давление регулируют посредством ротора аппарата. Таки образом, степень деструкции высокомолекулярного полиизобутилена регулируется посредством изменения скорости вращения ротора устройства, а также выбором соответствующих значений температуры и давления в рабочих зонах.

Надлежащее качество конечной продукции, а именно узкое молекулярно-массовое распределения (Mn/Mw < 3,5) низкомолекулярного полиизобутилена и незначительное содержание летучих примесей обеспечивается выбранной конструкцией аппарата, а также благодаря кратковременности термического воздействия на полимер.

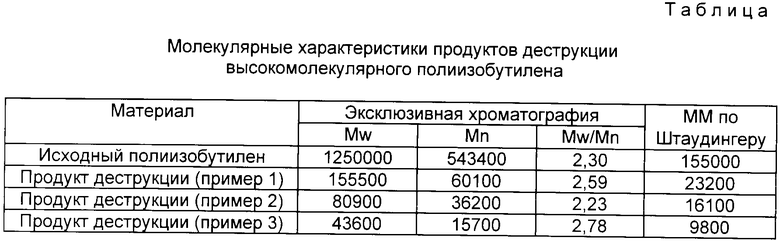

Пример 1. Высокомолекулярный полиизобутилен П-155 в количестве 10 кг загружается в загрузочный патрубок аппарата при вращающемся роторе. Скорость вращения ротора составляет 500 об/мин. В первой зоне аппарата полимер разогревается до 180oC, пластицируется в зазоре между цилиндрами трения и поступает во вторую зону, где создается давление 40 кПа, температура 240oC и происходит начальная фаза деструкции полимера. Затем полимер поступает в третью зону аппарата, где создается температура 280oC, давление 50кПа и осуществляется процесс деструкции. В четвертой зоне при температуре 260oC и давлении 50 кПа происходит дополнительная термодеструкция полимера. Из разгрузочного патрубка выходит продеструктированный полимер в виде вязкой бесцветной жидкости в количестве 9,8 кг. Молекулярные характеристики исходного и конечного полиизобутилена приведены в таблице.

Пример 2. Высокомолекулярный полиизобутилен П-155 в количестве 10 кг загружается в загрузочный патрубок аппарата при вращающемся роторе. Скорость вращения ротора составляет 1000 об/мин. В первой зоне аппарата полимер разогревается до 200oC, пластицируется в зазоре между цилиндрами трения и поступает во вторую зону, где создается давление 50 кПа, температура 260oC и происходит начальная фаза деструкции полимера. Затем полимер поступает в третью зону аппарата, где создается температура 300oC, давление 60 кПа и осуществляется процесс деструкции. В четвертой зоне при температуре 280oC и давлении 55 кПа происходит дополнительная термодеструкция полимера. Из разгрузочного патрубка выходит продеструктированный полимер в виде вязкой бесцветной жидкости в количестве 9,8 кг. Молекулярные характеристики исходного и конечного полиизобутилена приведены в таблице.

Пример 3. Высокомолекулярный полиизобутилен П-155 в количестве 10 кг загружается в загрузочный патрубок аппарата при вращающемся роторе. Скорость вращения ротора составляет 2000 об/мин. В первой зоне аппарата полимер разогревается до 220oC, пластицируется в зазоре между цилиндрами трения и поступает во вторую зону, где создается давление 60 кПа, температура 280oC и происходит начальная фаза деструкции полимера. Затем полимер поступает в третью зону аппарата, где создается температура 330oC, давление 70 кПа и осуществляется процесс деструкции. В четвертой зоне при температуре 290oC и давлении 60 кПа происходит дополнительная термодеструкция полимера. Из разгрузочного патрубка выходит продеструктированный полимер в виде вязкой бесцветной жидкости в количестве 9,8 кг. Молекулярные характеристики исходного и конечного полиизобутилена приведены в таблице.

Известно устройство роторного типа для обработки гомогенных сред, снабженное размещенной между внутренней и наружной обоймами подшипников обечайкой с направляющими, расположенными на обеих сторонах обечайки по винтовой линии; угол наклона направляющих к плоскости, перпендикулярной оси вращения подшипников, равен 10-30o; направляющие, расположенные на наружной поверхности обечайки установлены по винтовой линии в направлении вращения подшипников, а направляющие на внутренней поверхности обечайки - против направления вращения подшипников [4 SU, 860848, 27.12.79].

Известен роторный аппарат, содержащий цилиндрический корпус с рубашкой для охлаждения, загрузочный и разгрузочный патрубки и рабочий орган, выполненный в виде ротора с каскадом подшипников качения [5 SU, 314540, A, 07.12.71].

Общим недостатком аналога является большая энергоемкость, обусловленная необходимостью предварительного нагрева перерабатываемого полимера, и отсутствие приспособлений для регулирования производительности и глубины обработки исходного материала.

Техническим результатом изобретения явилось создание высокопроизводительного аппарата, позволяющего непрерывно, в течение длительного времени проводит регулируемый процесс термомеханодеструкции высокомолекулярного полиизобутилена.

Для этого аппарат по сравнению с его ближайшим аналогом снабжен запорным устройством, расположенным перед разгрузочным патрубком, и выходным шнеком, расположенным после подшипника качения, при этом запорное устройство выполнено, например, в виде гриба со шляпкой, направленной внутрь аппарата с образованием зазора между шляпкой и торцом выходного шнека, равного 0,2 - 0,5 шага шнека.

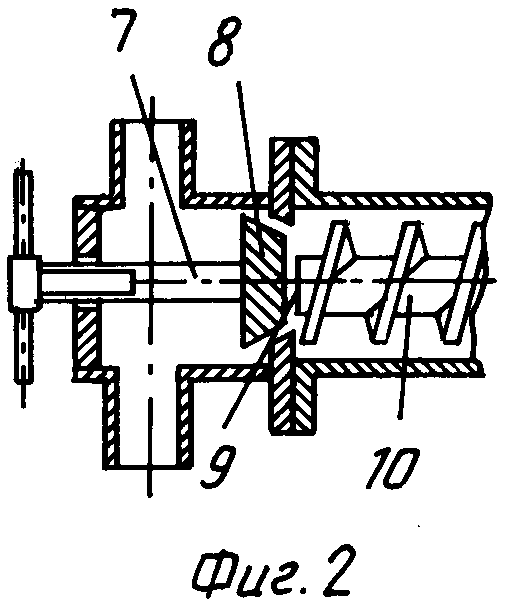

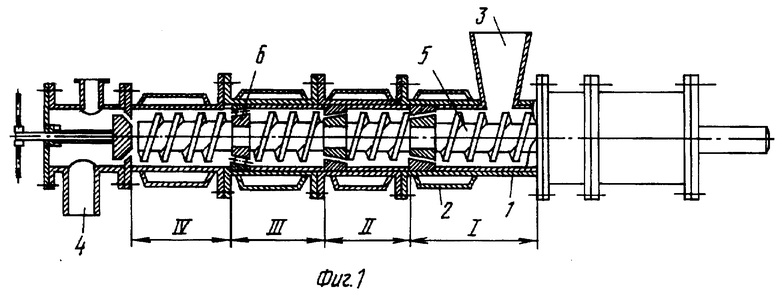

На фиг.1 дан аппарат в разрезе; фиг.2 - запорное устройство. Цифрами I, II, III и IV обозначены вышеупомянутые зоны обработки.

Роторный аппарат (фиг. 1) содержит цилиндрический корпус 1 с рубашками для охлаждения 2, загрузочный 3 и разгрузочный 4 патрубки, рабочий орган, выполненный в виде ротора 5 с подшипником качения 6. Аппарат снабжен запорным устройством (фиг. 2), выполненный в виде гриба 7 со шляпкой 8, направленной внутрь аппарата с образованием зазора между шляпкой и торцом 9 выходного шнека 10, равного 0,2 - 0,5 шага шнека.

Аппарат работает следующим образом.

В загрузочный патрубок 3 поступает высокомолекулярный полиизобутилен, который в соответствии со способом переработки в зоне I, попадая на ротор 5, разогревается до 100-250oC за счет диссоциации энергии при вращении ротора 5 устройства со скоростью 200-2000 об/мин, в результате высокомолекулярный полиизобутилен пластицируется.

В зоне II создается давление 10-80 кПа и температура 160-300oC, пластицированный поток полимера разбивается на микрообъемы и происходит начальная фаза деструкции.

В зоне III при температуре 230-350oC и давлении 10-90 кПа осуществляется собственно деструкция полимера.

В зоне IV при температуре 240-300oC и давлении 40-80 кПа происходят дополнительная термическая деструкция полимера и его гомогенизация.

Во всех зонах обработки давление устанавливается в помощью запорного устройства. Температура поддерживается постоянной в надлежащих пределах изменения расхода охлаждающей жидкости в рубашке для охлаждения.

Степень деструкции высокомолекулярного полиизобутилена регулируется посредством изменения скорости вращения ротора устройства, а также выбором соответствующих значений температуры и давления в рабочих зонах.

Производительность устройства составляет до 300 кг/ч.

По сравнению с аналогичными способами и устройствами изобретение имеет следующие преимущества:

отсутствует необходимость во внешнем подводе тепла;

возможны контроль и регулировка характеристик полимерного продукта (вязкость, молекулярная масса) в широком диапазоне, благодаря выбору соответствующих значений рабочих параметров (температуры и давления в рабочих зонах, скорости вращения ротора);

за счет запорного устройства, ротора 5, подшипника качения 6 создаются условия для равномерной многократной обработки (рецикл) в зонах I - IV, исключается образование застойных зон и обеспечивается равномерное заполнение полимером аппарата в целом.

Источники информации:

1. Патент Великобритании N 657614, 1951

2. Патент США N 5115988, 1992, (A26.05.92)

3. Патент Франции N 2033134, 1970 , (27.11.70)

4. Авт. свид. СССР N 860848, 1981 (27.12.79)

5. Авт. свид. СССР N 314540, 1969 (07.12.71)и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ КАУЧУКОВ И РОТОРНЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2193046C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119504C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200739C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2134639C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 2003 |

|

RU2246505C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2162473C1 |

| СПОСОБ ДЕСТРУКЦИИ ЭЛАСТОМЕРНОГО МАТЕРИАЛА И ДИСПЕРГАТОР ДЛЯ РЕАЛИЗАЦИИ СПОСОБА | 1997 |

|

RU2145282C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ | 2000 |

|

RU2194720C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-1,4-ПОЛИБУТАДИЕНА | 1997 |

|

RU2119500C1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

Изобретение относится к способам и устройствам для смещения и диспергирования гомогенных сред. Технический результат - создание эффективного за счет сокращения кратности обработки способа изготовления низкомолекулярного полиизобутилена. Предложена четырехзонная обработка полиизобутилена, при этом в первой зоне высокомолекулярный полиизобутилен разогревается до 100 - 250oC за счет диссипации механической энергии при вращении ротора устройства со скоростью 200-2000 об/мин; во второй зоне создают давление 10-80 кПа и поднимают температуру до 160-300oC, в результате происходит начальная фаза деструкции пластицированного полимера; в третьей зоне осуществляют процесс собственно деструкции полимера при температуре 250-350oC и давлении 10-90 кПа; в четвертой зоне при температуре 240-300oC и давлении 40-80 кПа происходит дополнительная термическая деструкция полимера и его гомогенизация. Узкое молекулярно-массовое распределение (Mn/Mw<3,5) низкомолекулярного полиизобутилена и незначительное содержание летучих примесей обеспечиваются выбранной конструкцией аппарата, а также благодаря кратковременности термического воздействия на полимер. Роторный аппарат содержит цилиндрический корпус с рубашками для охлаждения, загрузочный и разгрузочный патрубки, рабочий орган, выполненный в виде ротора с подшипником качения. Аппарат снабжен запорным устройством, выполненным в виде гриба со шляпкой, направленной внутрь аппарата с образованием зазора между шляпкой и торцом выходного шнека, равного 0,2 - 0,5 шага шнека. Производительность устройства составляет до 300 кг/ч., 2 с. и 1 з.п. ф-лы, 2 ил. 1 табл.

| FR, 2033134 ,A, 27.11.70 | |||

| SU, 314540, A, 07.12.71 | |||

| SU, 860848 A, 27.12.79 | |||

| GB, 657614, A, 05.08.51 | |||

| US, 5115988, A, 26.05.92 |

Авторы

Даты

1998-08-10—Публикация

1997-09-03—Подача