Изобретение относится к устройствам для обработки полимеров полиолефинов с целью получения низкомолекулярных полимерных продуктов, в частности для термодеструкции, кондиционных, некондиционных каучуков, их отходов, и может быть использовано на предприятиях химической и нефтехимической промышленности. Продукты, полученные при термодеструкции полимеров, находят широкое применение в производстве различных присадок, клеев, мастик, красок и т.д.

Известно устройство для получения низкомолекулярных полиолефинов путем термической деструкции высомолекулярных полиолефинов (каучуков); термическую деструкцию осуществляют в трубчатом реакторе, имеющем секцию нагрева и деполимеризации и секцию выдержки деполимеризата, причем диаметры первой секции и второй имели отношение 2 и система нагрева секции деполимеризации выполнена в виде роторного аппарата; нагревание и деполимеризацию осуществляют при 355-365°С за 2-5 минут или при 330-350°С 2-6 мин. В зависимости от типа получаемых присадок (RU 2171816 С2, кл. С 08 F 8/50, 10.08.2001).

Известно также другое устройство для получения низкомолекулярного полиизобутилена, представляющее собой трехзонный роторный аппарат, в котором в первой зоне осуществляют нагрев полимера до 100-250°С за счет диссипации механической энергии вращения ротора аппарата со скоростью 200-2000 об/мин, осуществляют пластицирование полиизобутилена, во второй зоне при давлении 0,01-0,08 МПа и температуре 160-300°С начинают деструктировать пластицированный полиизобутилен, в третьей зоне при 250-300°С и давлении 0,01-0,09 МПа осуществляют деструкцию полиизобутилена, в четвертой зоне при 240-300°С и давлении 0,04-0,08 МПа осуществляют деструкцию полимера и гомогенизацию продуктов деструкции, при этом скорость подачи полимера и давление регулирует за счет охлаждающей жидкости теплоотводящей рубашки аппарата, а также регулирование температуры и давления по зонам осуществляют с помощью запорного устройства, которым снабжен аппарат.

Используемый в этом известном устройстве роторный аппарат содержит цилиндрический корпус, загрузочный и разгрузочный патрубки, рабочий орган, выполненный в виде ротора, снабженный на выходе запорным устройством, расположенным перед разгрузочным патрубком, и выходным шнеком, ротор имеет подшипник качения, после которого расположен выходной шнек, а цилиндрический корпус выполнен с рубашкой для охлаждения. Запорное устройство может быть выполнено в виде гриба со шляпкой, направленного внутрь аппарата с образованием зазора между шляпкой и торцом выходного шнека, равного 0,2-0,5 шага шнека. (RU 2117017, кл. С 08 J 11/10, 1997).

Наиболее близким по технической сущности к заявленному изобретением является устройство для получения низкомолекулярных полиолефинов.

Устройство представляет собой аппарат, содержащий цилиндрический корпус с рубашкой для охлаждения, загрузочный и разгрузочный патрубки и рабочий орган, выполненный в виде ротора с каскадом подшипников качения, снабженным по крайней мере двумя поверхностями трения, образующими зазор между собой, и расположенный между каскадом подшипников, при этом поверхности трения выполнены в виде конических поверхностей - внутренней и наружной, расположенных таким образом, что площадь проходного сечения, образованного поверхностями на выходе обрабатываемого материала, как 1:1,5-1:2,5.

Обработку полимерного материала осуществляют путем разогревания его до 100-250°С в первой зоне за счет диссипации механической энергии вращения ротора устройства со скоростью 200-2000 об/мин и пластифицируют, во второй зоне создают давление 0,01-0,08 МПа, повышают температуру до 150-300°С и при давлении 0,01-0,09 МПа продолжают осуществлять деструкцию полимерного материала, при этом во всех зонах устройства температуру регулируют с помощью охлаждающей жидкости теплоотводящей рубашки устройства, а скорость подачи полимерного материала и давление регулируют посредством использования в устройстве ротора с подшипниками качения и цилиндрами трения (RU 2119504, кл. С 08 J 3/18, 27.09.1998).

В процессе термической деструкции по известным способам, включая ближайший аналог, образуется большое количество различных полимерных фрагментов “по закону случая”. Получаемые низкомолекулярные полиолефины имеют молекулярно-массовое распределение (ММР) больше 2, молекулярную массу до 2000, воспроизводимость физико-механических свойств не более 60-65% и не могут быть использованы в качестве присадок и добавок к нефтепродуктам, обеспечивающих эксплуатационных свойств нефтепродуктов соответственно мировому уровню.

Кроме того, известные способы не универсальны, т.е. каждый известный способ пригоден для получения определенного продукта.

В основу настоящего изобретения положена задача создания устройства для получения низкомолекулярных полиолефинов (низкомолекулярных каучуков) посредством термической деструкции высомолекулярных полиолефинов и эластомеров, их отходов, которое позволяет получать продукты, пригодные для получения полимерных присадок и добавок к нефтепродуктам различного функционального назначения, обеспечивая получение низкомолекулярных полиолефинов определенных молекулярно-массовых характеристик (молекулярной массы и ММР) с воспроизводимостью физико-механических показателей свойств нефтепродуктов с этими присадками не ниже 80%.

Эта задача достигается с помощью устройства для получения низкомолекулярных полиолефинов.

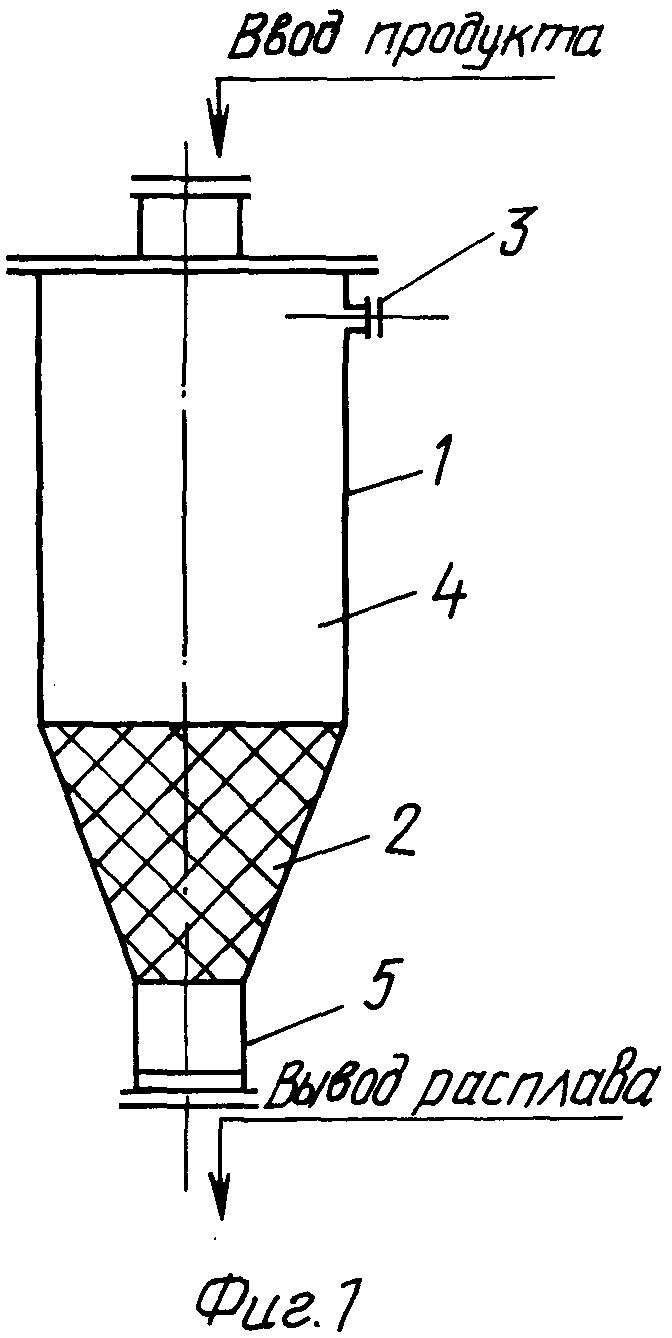

Устройство для получения низкомолекулярных полиолефинов, содержащие реактор, снабженный штуцерами для ввода исходных веществ, вывода расплава полимера, а также датчиками контроля температуры в реакторе и регуляторами расхода исходного продукта, отличается тем, что реактор выполнен с электрообогревом и представляет собой цилиндрическую обечайку с нижней конусной частью, имеющей угол конусности 7-65°С и являющейся рабочей зоной с температурой деструкции 250-440°С, при этом электрообогреваемый реактор содержит кассету, выполненную в виде набора решеток, или тарелок, или насадок и расположенную в рабочей зоне, электрообогреваемый реактор снабжен штуцером для отвода легколетучих продуктов деструкции и их рециркуляции. Реактор не имеет вращающихся деталей валов, шнеков, мешалок и т.д.

Устройство работает следующим образом. Вещество измельчают и подают в реактор транспортером или экструдером с предварительным нагревом вещества в головке экструдера до 120°С на кассету.

Состав кассеты и ее место расположения в рабочей зоне реактора зависит от перерабатываемого вещества и получаемого конечного термодеструктированного продукта. Далее за счет эл. нагревателей процесс запускается по определенному экспериментально подобранному графику разогрева, пуска и выхода на заданный технологический режим непрерывного производства термодеструктированного продукта при атмосферном давлении или в среде инертного газа. Система нагрева может быть реализована иным образом, например лазерным или ультрозвуковым устройством.

Заявляемое устройство иллюстрируется фиг.1, где 1 - Реактор - вертикальный металлический аппарат, обложенный эл. тенами, обеспечивающими нагрев и проведение термодеструкции продукта, вывод расплава из реактора. Поверх тенов наложен слой теплоизоляционного материала покрытого стеклотканью или другим материалом.

2 - Рабочая зона - зона, где непосредственно происходит термодеструкция продукта, размещенного на кассете, кассета может состоять из решетки, тарелки, насадок или их сочетания различной формы, конфигурации различного диаметра и вида отверстий, которые подбираются опытным путем в зависимости от получаемого конечного продукта. Температура в рабочей зоне 300-440°С.

3 - Штуцер для вывода легколетучих продуктов и рецеркуляции части их.

4 - Зона предварительного нагрева продукта, расположена над рабочей зоной. Температура в зоне нагрева 250-350°С.

5 - Зона стабилизации и вывода расплава термодеструктированного продукта под рабочей зоной. Температура зоны вывода продукта 300-400°С.

Пример 1.

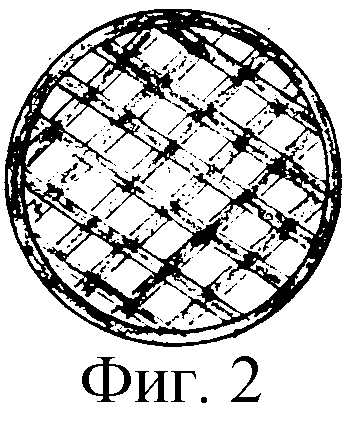

Реактор электрообогреваемый с кассетой, выполненный в виде решетки из нержавеющего прутка, фиг.2 Термодеструктируемый продукт СКЭПТ-40 этиленпропиленовый каучук ДЦПД.

Расплав подогретого на головке экструдера вещества подается в реактор на кассету, в верхней части электрообогреваемого реактора вещество дополнительно нагревается до температуры 250-350°С.

В рабочей зоне температура 300-400°С, здесь происходит процесс термодеструкции СКЭПТ - 40 ДЦПД, переработанный продукт поступает в нижнюю зону стабилизации и вывода расплава с температурой 300-430°С, далее в приемную емкость. Полученный термодеструктированный каучук имеет молекулярную массу 2500, молекулярно-массовое распределение ММР 1,4. Внешний вид продукта - вязкая светло-коричневая жидкость.

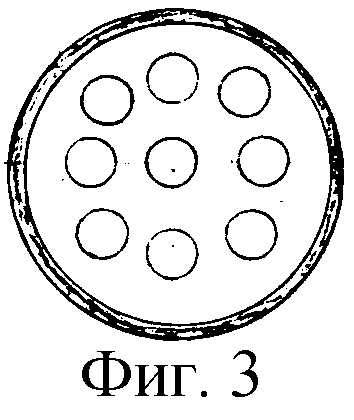

Пример 2. Осуществляют процесс аналогично примеру 1 на том же устройстве, но кассета состоит из тарелки металлического круга из нержавеющей стали с отверстиями фиг.3, перерабатывается некондиционный бутилкаучук.

Измельченный бутилкаучук поступает в электрообогреваемый реактор, нагревается в верхней зоне до температуры 250-300°С, в рабочей зоне температура 350-380°С, переработанный продукт поступает в нижнюю зону с температурой 300-350°С. Полученный термодеструктированный каучук имеет молекулярную массу 2500, ММР 1,5. Внешний вид - вязкая коричневая жидкость.

Пример 3. Осуществляют процесс аналогично примеру 1 на том же устройстве, кассета состоит из набора нержавеющих втулок фиг.4, использовался для термодеструкции размельченный цис-1,4-полиизопрен. В верхней зоне температура 250-350°С, в рабочей зоне 340-400°С, переработанный продукт поступает в нижнюю зону с температурой 330-380°С. Полученный термодеструктированный каучук имеет молекулярную массу 2000, ММР 1,5 внешний вид - вязкая светло-коричневая жидкость.

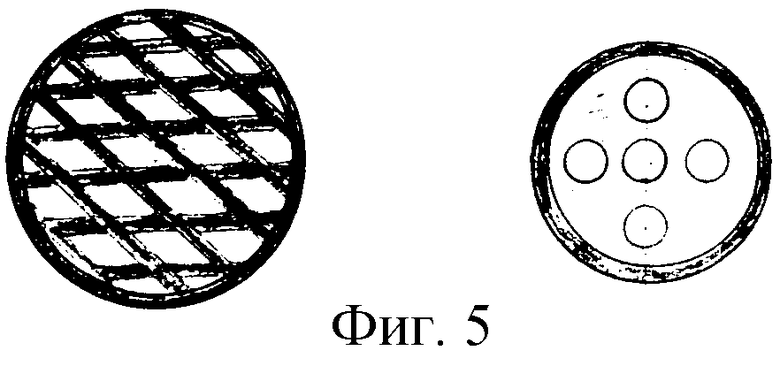

Пример 4. Осуществляют процесс аналогично примеру 1 на том же устройстве, кассета состоит из решетки, выполненной из прутка нержавеющей стали, и тарелки меньшего диаметра, фиг.5, перерабатывается каучук этиленпропиленовой СКЭПТ-40 ДЦПД. Размельченный СКЭПТ-40 ДЦПД подают в реактор на кассету. В верхней зоне реактора температура 300-350°С, в рабочей зоне 350-400°С, переработанный продукт поступает в нижнюю зону с температурой 350-380°С. Полученный термодеструктированный каучук имеет молекулярную массу 2000, ММР 1,5 внешний вид - вязкая светло-коричневая жидкость.

Таким образом, степень деструкции исходного полимерного материала регулируется временем нахождения материала в рабочей зоне и температурой, при которой происходит процесс термодеструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 1999 |

|

RU2171816C2 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 1997 |

|

RU2135521C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРИСАДОК К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2262514C1 |

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2200739C1 |

| СПОСОБ ПЕРЕРАБОТКИ РЕЗИНОСОДЕРЖАЩИХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2021127C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ | 2000 |

|

RU2194720C2 |

| ВЯЖУЩЕЕ ДЛЯ ДОРОЖНОГО ПОКРЫТИЯ | 2004 |

|

RU2266310C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕН-ПРОПИЛЕНОВЫХ СОПОЛИМЕРОВ | 1999 |

|

RU2162473C1 |

| Суспензионный способ получения синтетического этиленпропиленового каучука | 2021 |

|

RU2800118C2 |

| Способ получения поливинилхлорида | 1973 |

|

SU824895A3 |

Изобретение относится к устройствам для обработки полиолефинов с целью получения низкомолекулярных полимерных продуктов, в частности для термодеструкции кондиционных и некондиционных каучуков, их отходов и может быть использовано на предприятиях химической и нефтехимической промышленности. Устройство содержит реактор, снабженный штуцерами для ввода исходных веществ, вывода расплава полимера, а также датчиками контроля температуры в реакторе и регуляторами расхода исходного продукта, при этом реактор выполнен с электрообогревом и представляет собой цилиндрическую обечайку с нижней конусной частью, имеющей угол конусности 7-65° и являющейся рабочей зоной с температурой деструкции 250-440°С, при этом электрообогреваемый реактор содержит кассету, выполненную в виде набора решеток, или тарелок, или насадок и расположенную в рабочей зоне электрообогреваемого реактора, снабженного штуцером для отвода легколетучих продуктов деструкции и их рециркуляции. Изобретение позволяет создать устройство для получения низкомолекулярных полиолефинов, обеспечивающее получение низкомолекулярных полиолефинов определенных молекулярно-массовых характеристик с воспроизводимостью физико-механических показателей свойств нефтепродуктов с этими присадками не ниже 80%. 5 ил.

Устройство для получения низкомолекулярных полиолефинов, содержащее реактор, снабженный штуцерами для ввода исходных веществ, вывода расплава полимера, а также датчиками контроля температуры в реакторе и регуляторами расхода исходного продукта, отличающееся тем, что реактор выполнен с электрообогревом и представляет собой цилиндрическую обечайку с нижней конусной частью, имеющей угол конусности 7-65° и являющейся рабочей зоной с температурой деструкции 250-440°С, при этом электрообогреваемый реактор содержит кассету, выполненную в виде набора решеток, или тарелок, или насадок и расположенную в рабочей зоне электрообогреваемого реактора, снабженного штуцером для отвода легколетучих продуктов деструкции и их рециркуляции.

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119504C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНОГО КАУЧУКА | 2000 |

|

RU2167882C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОМОЛЕКУЛЯРНЫХ ПОЛИОЛЕФИНОВ | 1999 |

|

RU2171816C2 |

| US 3977658 А, 31.08.1976 | |||

| JP 55084302 A, 25.06.1980 | |||

| ШЕИН B.C | |||

| и др | |||

| Обезвреживание и утилизация выбросов и отходов при производстве и переработке эластомеров | |||

| - М.: Химия, 1987, с.142-144. | |||

Авторы

Даты

2005-02-20—Публикация

2003-09-15—Подача