Изобретение относится к области получения этиленпропиленовых сополимеров в широком диапазоне молекулярных масс.

Полимеры такой структуры с мол. м. 3000-30000 находят применение в качестве депрессорных присадок к топливам и маслам с мол. м. 100000-160000, применяются в качестве вязкостной присадки к моторным маслам. Кроме того, такие сополимеры могут применяться в качестве пластификаторов в составе композиций строительных и авиационных герметиков, атмосферостойких покрытий.

Известен химический способ получения этилен-пропиленовых сополимеров прямой полимеризацией этилена и пропилена под давлением 1-6 атм. и при 20-40oC в присутствии катализаторов Циглера-Натта и регуляторов цепи. Так, при использовании в качестве катализатора AlEtCl2, - VoCl3 - AlEtCl2 характеристическая вязкость меняется от 3,6 до 0,3 (Лифшиц И.Д. и др." Влияние некоторых факторов на образование низкомолекулярных полимеров при сополимеризации этилена и пропилена". Промышленность СК, 1968, N 5, стр. 4), что в соответствии с расчетной формулой соответствует мол. м. 9500-345000 (Осипчук Е.О., Павлова Л.В., Эренбург Е.Г. Методика фракционирования и зависимость характеристической вязкости от молекулярной массы этиленпропиленовых каучуков).

Недостатком способа прямого химического синтеза этилен-пропиленовых сополимеров являются трудности регулирования молекулярной массы, особенно при получении низкомолекулярных сополимеров (М до 30000) при этом молекулярно массовое распределение является весьма широким.

В тоже время для расширения ряда конкретных задач, например получения депрессорных присадок, необходимы полимеры с узким молекулярно-массовым распределением (Сеидов Н.М. и др. Депрессорные свойства присадок на основе этилен-пропиленовых сополимеров в печном бытовом топливе. Химия и технология топлив и масел, 1983, N 3, стр. 29-31).

Известен способ получения этилен-пропиленовых сополимеров методом окислительной термической деструкции высокомолекулярных каучуков. Процесс проводится в растворе ксилола при 140oC в течение 6 ч при продувке воздухом.

При этом молекулярная масса сополимера уменьшается от 160000 до 1000. Недостатком способа является его длительность и периодичность, а также сложность технологического оформления процесса, связанная, в частности, с необходимостью удаления растворителя (Патент США, 3687849, кл. 252-475 опуб. 1972 г.).

Известен способ получения этилен-пропиленовых сополимеров путем термической деструкции высокомолекулярных сополимеров (Авторское свидетельство СССР 649728, опуб. 28.02.79 года, C 08 F 210/02).

В соответствии с указанным методом термическую деструкцию этилен-пропиленового каучука проводят при 360-380oC и вакууме 110 - 80 мм рт.ст. Получают низкомолекулярный сополимер (мол. м. 3000 - 4000).

Недостатком такого способа являются периодичность процесса, высокая энергоемкость, сложность крупномасштабного оформления процесса, а также возможность коксования деструктата.

Кроме того, данный способ не позволяет получать сополимеры в широком диапазоне молекулярных масс.

Наиболее близким по технической сущности является способ получения этилен-пропиленовых сополимеров путем разогрева высокомолекулярного каучука за счет диссипации механической энергии в каучуке и его термической деструкции в условиях сдвиговой деформации (Патент РФ 2119504, C 08 J 3/18, опубл. 27.09.98 г.).

В соответствии с данным способом происходит трехзонная обработка полимерного материала, а именно в первой зоне загружаемый материал разогревается до 100-250oC за счет диссипации механической энергии при вращении ротора со скоростью 200 - 2000 об/мин и пластицируется, во второй зоне при 150-300oC и 10-80 кПа происходит начальная стадия деструкции и в третьей зоне происходит процесс собственно деструкции при 200-300oC и 10-90 кПа.

Во всех трех зонах температуру регулируют с помощью охлаждаемой жидкости теплоотводящей рубашки.

Однако данный способ не позволяет получать низкомолекулярные сополимеры типа СКЭПТ.

Способ также не позволяет использовать в качестве исходного сырья сшитые полимеры.

Кроме того, получаемые известным способом полимеры имеют не достаточно низкие значения коэффициента полидисперсности.

Целью настоящего изобретения является разработка способа, позволяющего получать этилен-пропиленовые сополимеры в непрерывном режиме в широком диапазоне молекулярных масс и лишенного указанных выше недостатков.

Поставленная цель достигается тем, что сдвиговую деформацию осуществляют при скоростях сдвига 2000 - 5000 с-1.

Сущность способа заключается в том, что высокомолекулярный этилен-пропиленовый каучук подвергается деструкции в реакторе, представляющем собой статор с загрузочной воронкой, внутри которого расположен ротор шнекового типа. На выходе из реактора установлена регулируемая фильера. Деструкция происходит при 300 - 405oC и скоростях сдвига 2500 - 5000 с-1. Разогрев реактора до необходимости температуры происходит за счет диссипации механической энергии в каучуке.

Благодаря интенсивной механической нагрузке и развивающейся во время процесса температуре происходит разрушение этилен-пропиленового каучука.

Реактор состоит из трех зон. В первой зоне каучук посредством компрессионного шнека разогревается, а затем нагнетается во вторую зону - зону деструкции, в которой благодаря большой скорости сдвига происходит непосредственно деструкция каучука. Требуемая скорость сдвига устанавливается посредством зазора между ротором и статором. В третьей зоне с помощью шнека через регулируемую фильеру происходит выгрузка каучука.

Молекулярная масса целевого продукта регулируется за счет изменения скорости сдвига и времени пребывания в зоне деструкции. Время пребывания каучука в зоне деструкции составляет 5-10 с.

Выход целевого продукта практически количественный, выделение газообразных продуктов не превышает 1%.

Молекулярная масса и молекулярно-массовое распределение определяется гель-хроматографическим методом (Беленький Б.Г., Виленчик Л.З. Хроматография полимеров. Изд. Химия. 1978 г.).

В качестве исходного каучука может быть использован как серийный каучук (ТУ 2294-022-05766801-94), так и некондиционный каучук, содержащий сшитые фрагменты.

Используемый аппарат представляет собой тепловой реактор шнекового типа. (Рябинин Д.Д. и др. Червячные машины для переработки пластических масс и резиновых материалов. Изд. Машиностроение, 1963, М.; Геррман Х. Шнековые машины в технологии. Изд. "Химия", 1975 г.).

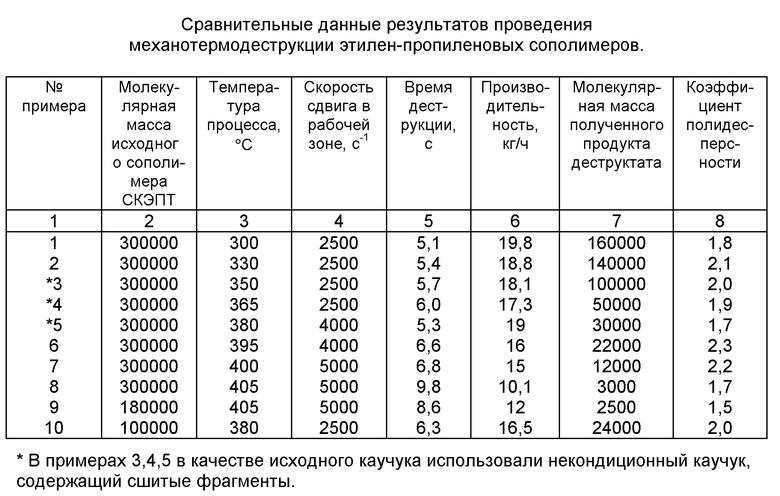

Предлагаемый способ иллюстрируется нижеследующими примерами:

Пример 1.

Сополимер этилена с пропиленом (СКЭПТ) с мол.м 300000 подают в загрузочную воронку реактора со скоростью 20 кг/ч. Температура в зоне деструкции составляет 300oC, скорость сдвига 2500 с-1. Время пребывания полимера в зоне деструкции 5,1 с. производительность реактора 19,8 кг/ч.

Выделение газообразных продуктов составляет 0,8%. Молекулярная масса деструктированного каучука 160000. Коэффициент полидисперсности (К) - 1,8.

Пример 2-10.

Опыты 2-10 проводят в условиях примера 1, но при этом варьируют молекулярную массу исходного этилен-пропиленового полимера, скорость сдвига, время пребывания в зоне деструкции каучука, температуру в зоне деструкции.

Данные опытов, относящиеся к примерам 1-10, приведены в таблице.

Таким образом, как видно из приведенных примеров, предлагаемый способ позволяет получать в непрерывном режиме этилен-пропиленовые сополимеры в широком диапазоне молекулярных масс с низким коэффициентом полидисперсности.

В рассматриваемом процессе отсутствует коксование в результате постоянного обновления поверхности в зоне контакта (время контакта 5-10 с).

Процесс является малоэнергоемким - энергетические затраты составляют 1 кВт/ч на 5-10 кг.

Предлагаемый способ легко моделируется по производительности в широких пределах и может осуществляться в многотонажном производстве.

Кроме того, способ позволяет использовать некондиционный исходный каучук, в том числе композиционно неоднородный.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2001 |

|

RU2210575C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2002 |

|

RU2223973C1 |

| КАТАЛИЗАТОР ЦИКЛИЗАЦИИ ПОЛИИЗОПРЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2211225C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИКЛОПОЛИИЗОПРЕНА | 2002 |

|

RU2224767C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГУЩАЮЩЕЙ ПРИСАДКИ | 2000 |

|

RU2194720C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ НЕНАСЫЩЕННЫХ ЭЛАСТОМЕРОВ | 2001 |

|

RU2190625C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКОПОДОБНЫХ ПОЛИМЕРОВ ЦИКЛИЧЕСКИХ ОКСИДОВ | 1998 |

|

RU2145614C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПРИСАДОК К ДИЗЕЛЬНЫМ ТОПЛИВАМ И СМАЗОЧНЫМ МАСЛАМ | 2003 |

|

RU2262514C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛСИЛСЕСКВИОКСАНПОЛИДИОРГАНОСИЛОКСАНОВЫХ БЛОК- СОПОЛИМЕРОВ | 1998 |

|

RU2142478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИЛСОДЕРЖАЩИХ ТЕЛЕХЕЛАТНЫХ ОЛИГОДИЕНОВ | 2001 |

|

RU2209212C2 |

Изобретение относится к области получения материалов, применяемых в качестве депрессорных присадок к топливам и маслам, в качестве пластификаторов в составе композиций строительных и авиационных герметиков. Высокомолекулярный каучук разогревают за счет диссипации в нем механической энергии и подвергают термической деструкции в условиях интенсивной сдвиговой деформации при скоростях сдвига 2500-5000 с-1. Процесс проводят в непрерывном режиме. Технический результат - получение этилен-пропиленовых сополимеров в широком диапазоне молекулярных масс, простота способа и легкость его моделирования по производительности в широких пределах, возможность использования некондиционного исходного каучука. 1 табл.

Cпособ получения этилен-пропиленовых сополимеров в непрерывном режиме путем разогрева высокомолекулярного каучука за счет диссипации механической энергии в каучуке и его термической деструкции в условиях сдвиговой деформации, отличающийся тем, что осуществляют интенсивную сдвиговую деформацию при скоростях сдвига 2500-5000 c-1.

| СПОСОБ ОБРАБОТКИ ПОЛИМЕРНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2119504C1 |

| РЯБИНИН Д.Д и др | |||

| Червячные машины для переработки пластических масс и резиновых смесей | |||

| - М.: Машиностроение, 1965, с 39 и 59, DE 3146194 A1, 26.05.1983. | |||

Авторы

Даты

2001-01-27—Публикация

1999-05-12—Подача