Изобретение относится к области нефтепереработки и может быть использовано в процессе очистки продуктов каталитического риформинга от олефиновых углеводородов.

Уровень техники заключается в следующем.

Для получения ароматических углеводородов высокого качества методом каталитического риформинга бензиновых фракций с последующей жидкофазной экстракцией необходимо очистить продукты риформинга от олефиновых углеводородов. Одним из методов очистки продуктов риформинга от олефиновых углеводородов является их селективное гидрирование в парогазовом потоке на платинусодержащих катализаторах при температуре 150-250oC и повышенном давлении.

Известны способы очистки продуктов риформинга от олефиновых углеводородов их гидрированием на монометаллическом алюмоплатиновом катализаторе с содержанием платины 0,10-0,15 мас.% [2] и на комбинированной загрузке монометаллических алюмоплатиновых катализаторов [3], обеспечивающие селективное гидрирование олефинов при температуре 160-220oC и повышенном давлении.

Недостатками данных способов являются снижение степени гидрирования олефинов от 98% для свежего катализатора до 80% после 12 мес эксплуатации и снижение степени гидрирования олефинов до 75% после регенерации.

Наиболее близким к предлагаемому является способ очистки продуктов риформинга от олефиновых углеводородов с использованием более стабильного полиметаллического катализатора, один из металлов которого - платина [1], обеспечивающего селективное гидрирование олефинов при температуре 160-220oC и повышенном давлении.

Известный способ имеет следующие недостатки:

снижение степени гидрирования олефинов от 97,5% для свежего катализатора до 87% после 10 мес. эксплуатации;

снижение степени гидрирования олефинов до 82% после регенерации;

после второй и последующих регенераций не обеспечивается необходимая степень гидрирования олефинов, что приводит к вынужденному снижению жесткости процесса риформинга с соответствующим снижением выработки ароматических углеводородов и, в конечном итоге, требует замены катализатора.

Изобретение направлено на решение задачи - поддержание высокой активности и селективности в межрегенерационный период, увеличение сроков эксплуатации платинусодержащих катализаторов очистки продуктов риформинга от олефиновых углеводородов.

Решение поставленной задачи опосредовано новым техническим результатом, заключающимся в периодической обработке катализатора потоком жидких углеводородов, возможно в присутствии водорода, что обеспечивает поддержание начальной активности катализатора в межрегенерационный период и снижение потерь его активности во время регенерации.

Очистку продуктов риформинга от олефиновых углеводородов проводят путем селективного гидрирования последних в присутствии водорода при повышенных давлении и температуре на платинусодержащем катализаторе.

Гидрирование проводят на моно-, би-, или полиметаллическом платинусодержащем катализаторе, и катализатор периодически в межрегенерационный период и перед регенерацией обрабатывают потоком жидких углеводородов, в качестве которых используют или моноциклические ароматические углеводороды, или их смесь, или катализат риформинга, или гидроочищенные бензиновые фракции, возможно в присутствии водорода, в количестве 2-10 м3/м3 катализатора при температуре 20-180oC и давлении 0,1-3,0 МПа.

Пример 1. При каталитическом риформинге гидроочищенной бензиновой фракции, выкипающей в пределах 68 - 105oC, получают катализатор следующего состава, мас.%:

Непредельные углеводороды - 1,2 (бромное число 2,50 г Br/100 г)

Ароматические углеводороды, в т.ч. - 42,5

Бензол - 16,6

Толуол - 22,5

Этилбензол и ксилолы - 3,4

Предельные углеводороды - 56,3

Извлеченный из реактора промышленной установки после 10 мес. эксплуатации в процессе очистки продуктов риформинга от олефиновых углеводородов полиметаллический катализатор Г-01 с содержанием, мас.%: платины 0,10, рения 0,025, кадмия 0,10, сурьмы 0,005 на активной окиси алюминия. ТУ 38.101998-84, загружают в реактор пилотной установки в количестве 50 см3.

Проводят обработку катализатора подачей водородсодержащего газа (ВС) и катализата при температуре 180oC и давлении 3,0 МПа. При этом объемное соотношение ВСГ к катализату составляет 1,2 тыс. нм3/м3. Подают жидкую фазу в количестве 3 м3/м3 катализатора.

Очистку продуктов риформинга от олефиновых углеводородов проводят при температуре 170oC, давлении 1,5 МПа, объемной скорости по сырью 10 ч-1 и циркуляции водородсодержащего газа 1,2 тыс.нм3/м3 сырья.

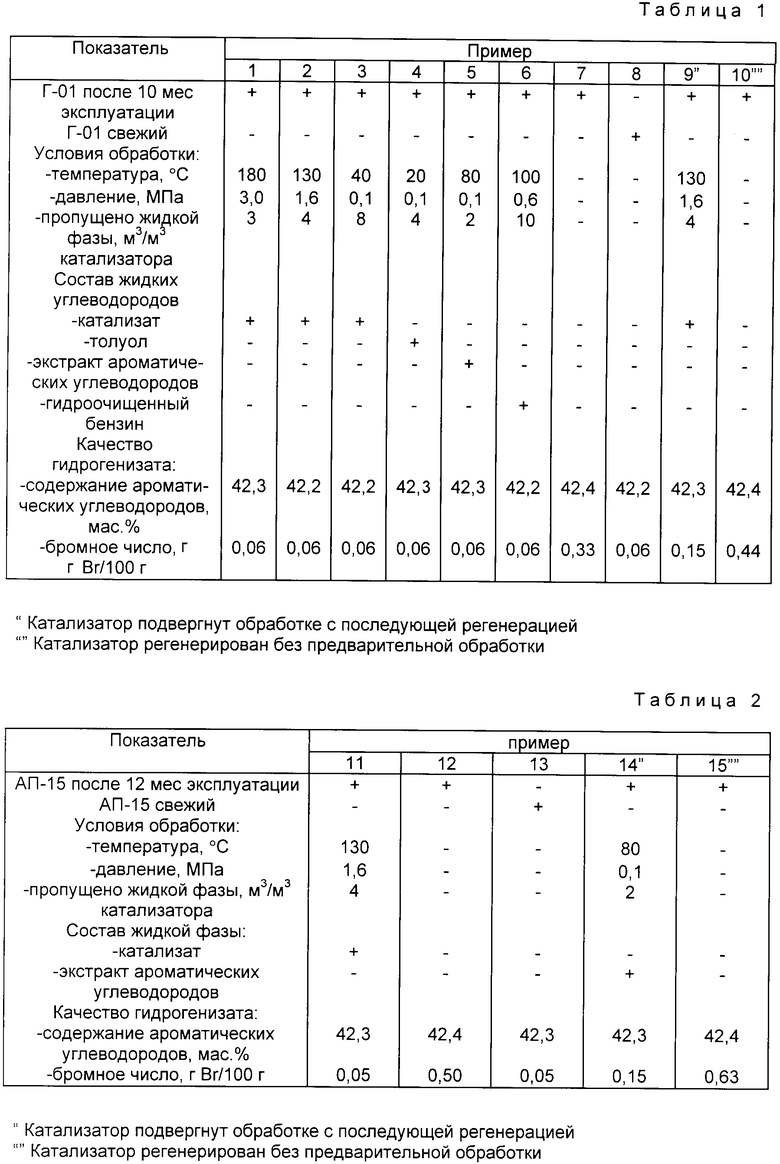

Полученный гидрогенизат содержит 42,3 мас.% ароматических углеводородов и имеет бромное число 0,06 (табл. 1).

Пример 2. Полиметаллический катализатор, указанный в примере 1, загружают в реактор пилотной установки в количестве 50 см3.

Проводят обработку катализатора подачей ВСГ и катализатора при температуре 130oC и давлении 1,6 МПа. При этом объемное соотношение ВСГ и катализата составляет 1,2 тыс. нм3/м3. Подают жидкую фазу в количестве 4 м3/м3 катализатора.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1.

Полученный гидрогенизат содержит 42,2 мас.% ароматических углеводородов и имеет бромное число 0,06 (табл. 1).

Примеры 3-6. Полиметаллический катализатор, указанный в примере 1, загружают в реактор пилотной установки в количестве 50 см3.

Проводят обработку катализатора подачей жидких углеводородов, указанных в табл. 1, в условиях и в количестве, указанных в табл. 1.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1.

Пример 7 (по прототипу). Полиметаллический катализатор, указанный в примере 1, загружают в реактор пилотной установки в количестве 50 см3.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1 без предварительной обработки катализатора.

Полученный гидрогенизат содержит 42,4 мас.% ароматических углеводородов и имеет бромное число 0,33 (табл. 1).

Таким образом, очистка продуктов риформинга по известному способу приводит к значительному снижению активности катализатора в течение межрегенерационного периода.

Пример 8 (для сравнения). Свежий полиметаллический катализатор Г-01 загружают в реактор пилотной установки в количестве 50 см3.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1.

Полученный гидрогенизат содержит 42,2 мас.% ароматических углеводородов и имеет бромное число 0,06 (табл. 1).

Таким образом, обработка катализатора в условиях примеров 1 - 6 позволяет восстановить его начальную активность при сохранении высокой селективности.

Пример 9. Полиметаллический катализатор, указанный в примере 1, загружают в реактор пилотной установки в количестве 50 см3 и проводят его обработку подачей ВСГ и катализата в условиях примера 2.

Катализатор подвергают регенерации подачей азото-воздушной смеси с концентрацией кислорода 2 мас.% при температуре 300oC и давлении 1,0 МПа, что соответствует условиям регенерации на промышленной установке. Регенерацию катализатора проводят до достижения концентрации CO2 на выходе из реактора менее 0,1 мас.%.

Восстанавливают катализатор подачей водородсодержащего газа при температуре 170oC и давлении 1,5 МПа в течение 8 ч.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1. При этом получают гидрогенизат, содержащий 42,3 мас. % ароматических углеводородов и имеющий бромное число 0,15 (табл. 1).

Таким образом, активность подвергнутого обработке катализатора при регенерации снижается на 4%.

Пример 10 (по прототипу). Полиметаллический катализатор, указанный в примере 1, загружают в реактор пилотной установки в количестве 50 см3.

Катализатор без предварительной обработки подвергают регенерации и последующему восстановлению в условиях примера 9.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1. При этом получают гидрогенизат, содержащий 42,4 мас. % ароматических углеводородов в имеющий бромное число 0,44 (табл. 1).

Таким образом, очистка продуктов риформинга по известному способу приводит к снижению активности катализатора при регенерации на 15%.

Пример 11. Алюмоплатиновый катализатор селективного гидрирования олефинов АП-15 с содержанием 0,15 мас.% платины на активной окиси алюминия, ТУ 38.101283-80, извлеченный из реактора промышленной установки после 12 мес. эксплуатации в процессе очистки продуктов риформинга от олефиновых углеводородов, загружают в реактор пилотной установки в количестве 50 см3.

Проводят обработку катализатора подачей ВСГ и катализата риформинга в объемном соотношении 1,2 тыс. нм3 ВСГ на 1 м3 катализата при температуре 130oC и давлении 1,6 МПа. Подают жидкую фазу в количестве 4 м3/м3 катализатора.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1. При этом получают гидрогенизат, содержащий 42,3 мас.% ароматических углеводородов и имеющий бромное число 0,05 (табл. 2).

Пример 12 (по аналогу). Алюмоплатиновый катализатор, указанный в примере 11, загружают в реактор пилотной установки в количестве 50 см3.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1 без предварительной обработки катализатора. При этом получают гидрогенизат, содержащий 42,4 мас.% ароматических углеводородов и имеющий бромное число 0,50 (табл. 2).

Таким образом, очистка продуктов риформинга в соответствии с аналогом приводит к значительному снижению активности катализатора в течение межрегенерационного периода.

Пример 13 (для сравнения). Свежий алюмоплатиновый катализатор АП-15 загружают в реактор пилотной установки в количестве 50 см3.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1. При этом получают гидрогенизат, содержащий 42,3 мас.% ароматических углеводородов и имеющий бромное число 0,05 (табл. 2).

Таким образом, обработка алюмоплатинового катализатора в условиях примера 11 (по предлагаемому способу) восстанавливают его начальную активность.

Пример 14. Алюмоплатиновый катализатор, указанный в примере 11, загружают в реактор пилотной установки в количестве 50 см3 и проводят его обработку в условиях примера 5.

Проводят регенерацию и восстановление катализатора в условиях примера 9.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1.

Полученный гидрогенизат содержит 42,3 мас.% ароматических углеводородов и имеет бромное число 0,15 (табл. 2).

Таким образом, активность катализатора при регенерации после его обработки снижается на 4%.

Пример 15 (по аналогу). Алюмоплатиновый катализатор, указанный в примере 11, загружают в реактор пилотной установки в количестве 50 см3.

Катализатор без предварительной обработки подвергают регенерации и восстановлению в условиях примера 9.

Очистку продуктов риформинга, состав которых приведен в примере 1, проводят в условиях примера 1.

Полученный гидрогенизат содержит 42,4 мас.% ароматических углеводородов и имеет бромное число 0,63 (табл. 2).

Таким образом, очистка продуктов риформинга в соответствии с аналогом приводит к снижению активности катализатора во время регенерации на 23%.

Из результатов испытаний видно, что очистка продуктов риформинга от олефиновых углеводородов по предлагаемому способу (примеры 1-6, 11) обеспечивает поддержание начальной активности платинусодержащих катализаторов в межрегенерационный период и снижение их активности во время регенерации (примеры 9, 14) на 4% против 15%, что позволяет увеличить срок эксплуатации катализаторов.

Оптимальный температурный режим и режим давления выбраны исходя из того, что максимальное давление при обработке катализатора 3 МПа определяется параметрами оборудования установок риформинга. Температура обработки катализатора выбирается из условия нахождения углеводородов, используемых при обработке, в жидкой фазе, что ограничивает максимальную температуру 180oC. При повышении температуры и увеличении концентрации ароматических углеводородов в жидкой фазе требуется подача меньшего ее количества для восстановления начальной активности катализатора, поэтому нецелесообразно проводить обработку катализатора при температуре ниже 20oC.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ОТ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2118981C1 |

| Способ очистки продуктов риформинга от олефиновых углеводородов | 1987 |

|

SU1691410A1 |

| СПОСОБ КАТАЛИТИЧЕСКОЙ ГИДРОГЕНИЗАЦИОННОЙ ОБРАБОТКИ ЛЕГКОЙ ФРАКЦИИ ПИРОЛИЗНОЙ СМОЛЫ | 2003 |

|

RU2236437C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2004 |

|

RU2267515C1 |

| СПОСОБ РЕАКТИВАЦИИ ФТОРСОДЕРЖАЩЕГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1994 |

|

RU2070090C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2002 |

|

RU2219999C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 1999 |

|

RU2173333C2 |

| СПОСОБ РЕГЕНЕРАЦИИ АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1992 |

|

RU2035220C1 |

| СПОСОБ ПЕРЕРАБОТКИ ДИСТИЛЛЯТОВ ВТОРИЧНОГО ПРОИСХОЖДЕНИЯ | 1998 |

|

RU2135548C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА ИЛИ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2417249C1 |

Изобретение относится к области нефтепереработки и может быть использовано в процессе очистки продуктов каталитического риформинга от олефиновых углеводородов. Продукты риформинга гидрируют на платинусодержащем моно-, би- или полиметаллическом катализаторе в присутствии водорода при повышенных температуре и давлении. Катализатор периодически в течение межрегенерационного периода и перед регенерацией обрабатывают потоком жидких углеводородов, в качестве которых используют или моноциклические ароматические углеводороды, или их смесь, или катализат риформинга, или гидроочищенные бензиновые фракции, возможно в присутствии водорода, в количестве 2-10 м3/м3 катализатора при температуре 20 - 180oC, давлении 0,1-3,0 МПа. В результате восстанавливается первоначальная активность катализатора в межрегенерационный период, после регенерации степень гидрирования олефинов снижается на 4% против 15%, что увеличивает срок эксплуатации катализатора. 1 з.п. ф-лы, 2 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ очистки продуктов риформинга от олефиновых углеводородов | 1987 |

|

SU1691410A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОЧИСТКИ КАТАЛИЗАТА РИФОРМИНГА ОТ НЕПРЕДЕЛЬНЫХ СОЕДИНЕНИЙ | 0 |

|

SU200096A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ очистки продуктов каталитического риформинга от олефиновых углеводородов | 1987 |

|

SU1513014A1 |

Авторы

Даты

1998-08-10—Публикация

1997-03-27—Подача