Изобретение относится к нефтехимии и может быть использовано для очистки продуктов риформинга от олефиновых углеводородов в производстве ароматических углеводородов и компонентов высокооктановых бензинов.

Цель изобретения - повышение продолжительности межрегенерационного периода при сохранении селективности гидрирования.

Пример.При каталитическом рифор- минге гидроочищенной бензиновой фракции, выкипающей в пределах 60-140°С, получают катализат следующего состава, мас.%:

Непредельные

углеводороды0,9 (бромное число

1,9гВг/100г) Ароматические

углеводороды, в т ч50,7

бензол8.9

толуол14,7

этилбензол и ксилолы20,3

ароматические Сэ6,8

Предельные углеводороды48,4

о о

Ј О

Очистку продуктов риформинга проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя. В первый по ходу слой загружают 25 см3 катализатора, содержащего 0,1 мас.% платины на окиси алюминия, во второй - 25 см3 катализатора, содержащего 0,1 мас.% платины, 0,03 мас.% сурьмы, 0,01 мас.% кадмия, 0,025 мас.% рения, остальное окись алюминия.

Катализаторы готовят пропиткой таблеток промышленной окиси алюминия растворами, содержащими платинохло- ристоводородную кислоту, рениевую кислоту, треххлористую сурьму и хлористый кадмий, с последующей сушкой при 130°С.

Гидрирование проводят в течение 12 ч при температуре 220°С, давлении 1,8 МПа, объемной скорости по сырью 7,5 и циркуляции водородсодержащего газа 1200 нм /м сырья, затем в течение 120 ч при температуре 270°С и объемной скорости подачи сырья 25 , после чего еще 12 ч - в первоначальных условиях.

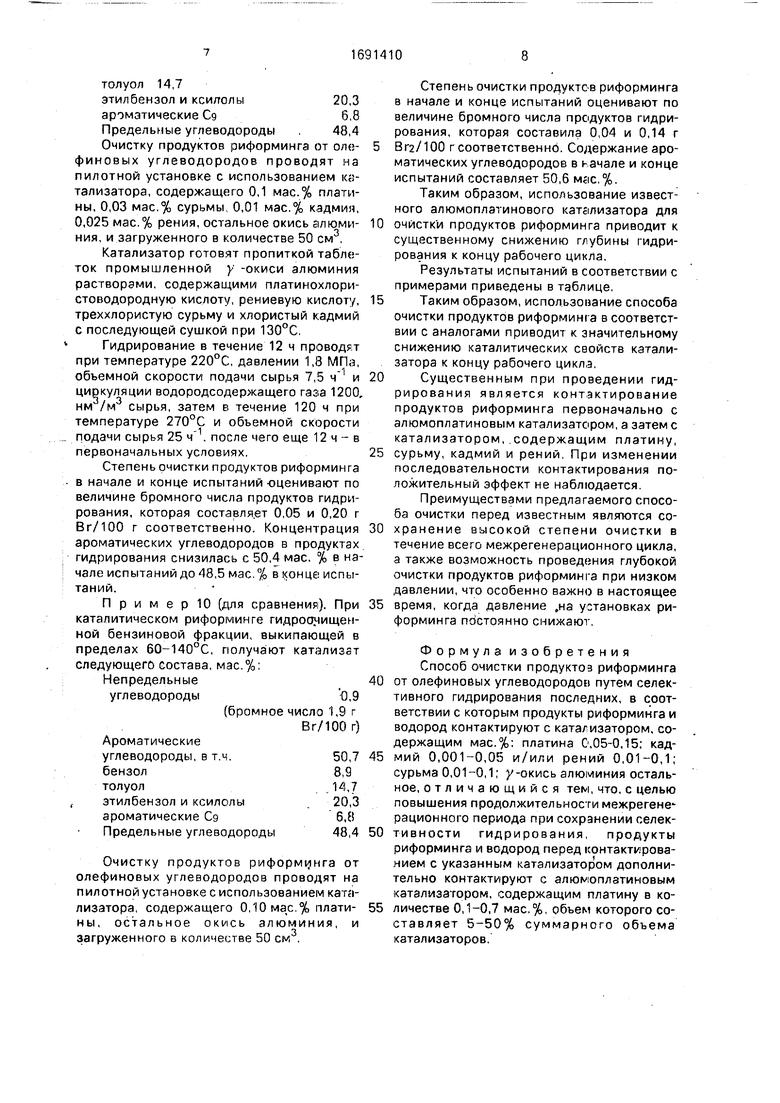

Степень очистки продуктов риформинга в начале и конце испытаний оценивают по величине бромного числа. Гидрогенизат в начале испытаний содержит 50,3 мас.%, ароматических углеводородов и имеет бромное число 0,04 г Вг/100 г. В конце иог пытания также имеет место глубокое гидри- рование олефиновых углеводородов (бромное число 0,05 г Вг/100). Содержание ароматических углеводородов в гидрогени- зате при этом составляет 50,3 мас.%.

Таким образом, использование очистки продуктов риформинга от олефиновых углеводородов в соответствии с предлагаемым способом позволяет сохранить высокую степень очистки в течение всего срока испытания.

П р и м е р 2. Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя. В первый по ходу слой загружают 2,5 см3 катализатора, содержащего 0,7 мас.% платины на окиси алюминия, во второй - 47,5 см3 катализатора, содержащего 0,05 мас.% платины, 0,01 мас.% .сурьмы, 0,001 мас.% кадмия, 0,1 мас.% рения, остальное окись алюминия.

Гидрирование проводят в условиях и по методике примера 1. Полученный гидроге- низат в начале испытаний содержит 50,6 мас.% ароматических углеводородов, бромное число составляет 0,03 г Вг/100 г. В конце испытания получают гидрогенизат с

бромным числом 0,04 г Вг/100 г и содержанием ароматических углеводородов 50,6 мас.%.

Таким образом, проведение очистки по

предлагаемому способу эффективно при использовании в первом по ходу сырья слое алюмоплатинового катализатора даже в количестве 5% объема всего катализатора. ПримерЗ. Очистку продуктов рифор0 минга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя, В первый по ходу слой загружают

5 10 см3 катализатора, содержащего 0,63 мас.% платины на окиси алюминия, во второй слой - 40 см3 катализатора, содержащего 0,15 мас.% платины, 0,05 мас.% сурьмы, 0,05 мас.% кадмия, 0,01 мае % рения, ос0 тальное окись алюминия.

Гидрирование проводят по методике и в условиях примера 1. Полученный гидрогенизат в начале испытаний содержит 50,5 мас.% ароматических углеводородов, бром5 ное число составляет 0,04 г Вг/100 г. В конце, испытания получают гидрогенизат с бромным числом также 0,04 г Вг/100 г и содержанием ароматических углеводородов 50,4 мас.%.

0 П р м м е р 4 (для сравнения). Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загружен5 ных в реактор в два слоя. В первый по ходу слой загружают 27,5 см катализатора, содержащего 0,15 мас.% платины на окиси алюминия, во второй - 22,5 см3 катализатора, содержащего 0,1 мас.% платины, 0,03

0 мас.% сурьмы, 0,01 мас.% кадмия, 0,025 мас.% рения, остальное окись алюминия.

Гидрирование проводят в условиях и по методике примера 1. Полученный гидрогенизат в начале испытаний содержит

5 49,8 мас.% ароматических углеводородов, бромное число составляет 0,03 г Вг/100 г. В конце испытания получают гидрогенизат с бромным числом 0,04 г Вг/100 г и содержанием ароматических углеводородов 48,8

0 мас.%.

Таким образом, использование в первом по ходу сырья слое алюмоплатинового катализатора в количестве более 50% объема всего катализатора наряду с сохранени5 ем высокой степени очистки в течение всего цикла испытания приводит к потерям целевых продуктов процесса - ароматических углеводородов.

П р и м е р 5 (для сравнения). Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя. В первый по ходу слой загружают 1 см3.катализатора, содер- жащего 0,01 мас.% платины на окиси алюминия, во второй слой - 49 см катализатора, содержащего 0,05 мас.% платины, 0,1 мас.% сурьмы, 0,001 мас.% кадмия, 0,1 мас.% рения, остальное окись алюминия.

Гидрирование проводят по методике и в условиях примера 1. Полученный гидроге- низат в начале испытаний содержит 50,6 мас.% ароматических углеводородов, бром- ное число составляет 0,05 г Вг/100 г. В конце испытаний получают гидрогенизат с бромным числом 0,15 г Вг/100 г и содержанием ароматических углеводородов 50,6 мас.%.

Таким образом, использование в первом по ходу сырья слое алюмоплатинового катализатора в количестве менее 5% объема всего катализатора не позволяет сохранить высокую степень очистки в течение всего цикла испытания.

Примерб (для сравнения). Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя. В первый слой по ходу загружают 25 см катализатора, содержащего 0,05 мас.% платины на окиси алюминия, во второй слой - 25 см3 катали- затора, содержащего 0,1 мас.% платины, 0,03 мас.% сурьмы, 0,01 мас.% кадмия, 0,025 мас.% рения, остальное окись алюминия.

Гидрирование проводят по методике и в условиях примера 1. Полученный гидрогенизат в начале испытаний содержит 50,5 мас.% ароматических углеводородов, бромное число составляет 0,08 г Вг/100 г. В конце испытания получают гидрогенизат с бромным числом 0,16 г Вг/100 г и содержанием ароматических углеводородов 50,4 мас.%.

Таким образом, использование катализатора для предварительного контактиро- вания с содержанием платины менее 0,1 мае. % не позволяет сохранить высокую степень очистки в течение всего цикла испытания.

Пример (для сравнения), Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя. В первый по ходу

слой загружают 2,5 см катализат ора, содержащего 0,8 мас.% платины на окиси алюминия, во второй слой - 47,5 см3 ка гализатора, содержащего 0,05 мас.% платины, 001 мас,% сурьмы, 0,001 мас.% кадмия, 0,1 мас.% рения, остальное окись алюминия

Гидрирование проводят в условиях и последовательности примера 1. Полученный гидрогенизат в начале испытаний содержит 49,7 мас.% ароматических углеводородов, бромное число составляет 0,03 г Вг/100 г. В конце испытания получают гидрогенизат с бромным числом также 0,03 Вг/100 г, однако содержание ароматических углеводородов составляет всего 48,6 мас.%.

Таким образом, использование катализатора для предварительного контактирования с содержанием платины более 0,7 мас.% наряду с сохранением высокой степени очистки продуктов риформинга приводит к потерям ароматических углеводородов

Примерб (для сравнения) Очистку продуктов риформинга, состав которых приведен в примере 1, проводят на пилотной установке с использованием катализаторов разного качественного состава, загруженных в реактор в два слоя В первый по ходу слой загружают 25 см3 катализатора, содержащего 0,1 мас.% платины, 0,03 мас.% сурьмы, 0,01 мае. %кадмия, 0,025 мас.% рения, остальное окись алюминия, во второй слой - 25 см катализатора, содержащего 0,1 мае % платины на окиси алюминия.

Гидрирование проводят в условиях и последовательности примера 1. Полученный гидрогенизат в начале испытания содержит 49 мас.% ароматических углеводородов, бромное число составляет 0,02 г Вг/100 г. В конце испытания получают гидрогенизат с бромным числом 0,21 г Вг/100 г и содержанием ароматических углеводородов 48,2 мас.%.

Таким образом, изменение последовательности контактирования продуктов.риформинга с катализаторами на обратное по сравнению с предлагаемым способом не позволяет сохранить высокую степень очистки в течение всего цикла испытания.

П р и м е р 9 (по известному способу). При каталитическом риформинге гидроочищенной бензиновой фракции, выкипающей в пределах 60-140°С, получают катализат следующего состава, мас.%:

Непредельные

углеводороды0,9

(бромное число 1 ,9 Вг/100 г)

Ароматические

углеводороды, в т.ч.50,7

бензол 8,9

толуол 14,7

этилбензол и ксилолы20,3

ароматические Сэ6,8

Предельные углеводороды . 48,4 Очистку продуктов риформинга от оле- финовых углеводородов проводят на пилотной установке с использованием катализатора, содержащего 0,1 мас.% платины, 0,03 мас.% сурьмы, 0,01 мас.% кадмия, 0,025 мас.% рения, остальное окись алюминия, и загруженного в количестве 50 см3.

Катализатор готовят пропиткой таблеток промышленной у -окиси алюминия растворами, содержащими платинохлори- стоводородную кислоту, рениевую кислоту, треххлористую сурьму и хлористый кадмий с последующей сушкой при 130°С.

Гидрирование в течение 12 ч проводят при температуре 220°С, давлении 1,8 МПа, объемной скорости подачи сырья 7,5 и циркуляции во до род содержаще го газа 1200, нм /м3 сырья, затем в течение 120 ч при температуре 270°С и объемной скорости подачи сырья 25 , после чего еще 12 ч - в первоначальных условиях.

Степень очистки продуктов риформинга в начале и конце испытаний -оценивают по величине бромного числа продуктов гидрирования, которая составляет 0,05 и 0,20 г Вг/100 г соответственно. Концентрация ароматических углеводородов в продуктах гидрирования снизилась с 50,4 мае. % в начале испытаний до 48,5 мае % в конце испытаний.

П р и м е р 10 (для сравнения). При каталитическом риформинге гидроочищенной бензиновой фракции, выкипающей в пределах 60-140°С, получают катализат следующего состава, мас.%: Непредельные

углеводороды 0,9

(бромное число 1,9 г Вг/100 г) Ароматические

углеводороды, в т.ч.50,7

бензол8,9

толуол. 14,7

, этилбензол и ксилолы, 20,3

ароматические Сд6,8

Предельные углеводороды48,4

Очистку продуктов риформинга от олефиновых углеводородов проводят на пилотной установке с использованием катализатора, содержащего 0,10 ,% платины, остальное окись алюминия, и

т

загруженного в количестве 50 см .

Степень очистки продуктов риформинга в начале и конце испытаний оценивают по величине бромного числа продуктов гидрирования, которая составила 0,04 и 0,14 г

ВГ2/100 г соответственнб. Содержание ароматических углеводородов в начале и конце испытаний составляет 50,6 мас.%.

Таким образом, использование известного алюмоплатинового катализатора для

очистк и продуктов риформинга приводит к существенному снижению глубины гидрирования к концу рабочего цикла.

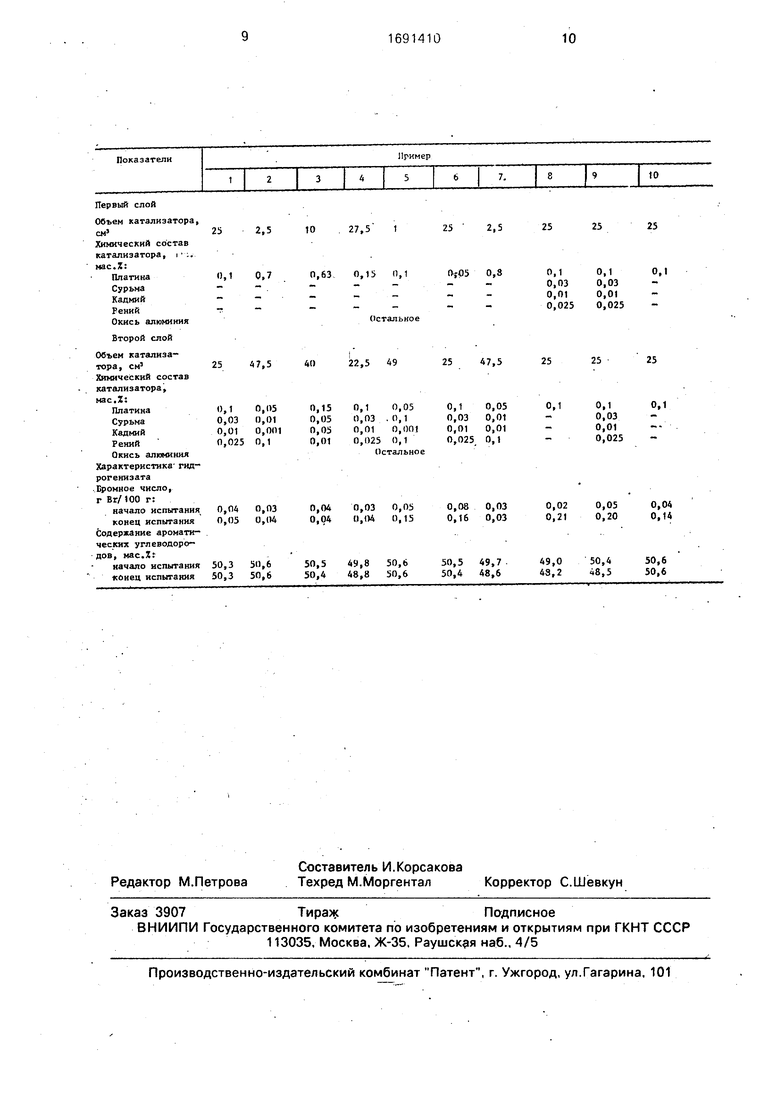

Результаты испытаний в соответствии с примерами приведены в таблице.

Таким образом, использование способа очистки продуктов риформинга в соответствии с аналогами приводит к значительному снижению каталитических свойств катализатора к концу рабочего цикла.

Существенным при проведении гидрирования является контактирование продуктов риформинга первоначально с алюмоплатиновым катализатором, а затем с катализатором, содержащим платину,

сурьму, кадмий и рений. При изменении последовательности контактирования положительный эффект не наблюдается.

Преимуществами предлагаемого способа очистки перед известным являются сохранение высокой степени очистки в течение всего межрегенерационного цикла, а также возможность проведения глубокой очистки продуктов риформинга при низком давлении, что особенно важно в настоящее

время, когда давление ,на установках риформинга пбстоянно снижают.

Формула изобретения Способ очистки продуктов риформинга

от олефиновых углеводородов путем селективного гидрирования последних, в соответствии с которым продукты риформинга и водород контактируют с катализатором, содержащим мас.%: платина 0,05-0,15; кадмий 0,001-0,05 и/или рений 0.01-0,1; сурьма 0,01-0,1; у-окись алюминия остальное, отличающийся тем, что, с целью повышения продолжительности межрегенерационного периода при сохранении селективности гидрирования, продукты риформинга и водород перед контактированием с указанным катализатором дополнительно контактируют с алюмоплатиновым катализатором, содержащим платину в ко5 личестве 0,1-0,7 мас.%, объем которого составляет 5-50% суммарного объема катализаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ОТ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2117029C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ КАТАЛИТИЧЕСКОГО РИФОРМИНГА ОТ ОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ | 1997 |

|

RU2118981C1 |

| СПОСОБ ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ И КАТАЛИЗАТОР ГИДРООЧИСТКИ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2002 |

|

RU2219999C1 |

| Способ очистки продуктов каталитического риформинга от олефиновых углеводородов | 1987 |

|

SU1513014A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 2004 |

|

RU2272828C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРЯМОГОННЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2005 |

|

RU2288941C1 |

| Способ предпусковой обработки катализатора риформинга | 1990 |

|

SU1734817A1 |

| СПОСОБ РЕАКТИВАЦИИ ФТОРСОДЕРЖАЩЕГО АЛЮМОПЛАТИНОВОГО КАТАЛИЗАТОРА РИФОРМИНГА | 1994 |

|

RU2070090C1 |

| СПОСОБ ПУСКА УСТАНОВКИ КАТАЛИТИЧЕСКОГО РИФОРМИНГА | 2005 |

|

RU2289609C1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ | 1992 |

|

RU2019557C1 |

Изобретение относится к нефтехимии и может быть использовано в производстве ароматических углеводородов и компонентов высокооктановых бензинов. Цель изобретения - повышение продолжительности межрегенерационного периода при сохранении селективности гидрирования. Способ заключается в селективном гидрировании олефиновых углеводородов. Продукты ри- форминга и водород последовательно контактируют при повышенных температуре и давлении с алюмоплатиновым катализатором, содержащим платину в количестве 0,1- 0,7 мас,% и с катализатором, содержащим, мас.%: платина 0,05-0,15; кадмий 0,001- 0,05 и/или рений 0,01-0,1; сурьма 0,01-0,1; у-окись алюминия остальное. Объем алю- моплатинового катализатора составляет 5- 50% суммарного объема катализаторов. 1 табл. сл с

| Патент США Ne 2876196, кл | |||

| Гидравлическая или пневматическая передача | 0 |

|

SU208A1 |

| Патент США № 3968029, кл 208-216, 1976 | |||

| ВВОД ГАЗОРАЗРЯДНОЙ КСЕНОНОВОЙ ЛАМПЫ СВЕРХВЫСОКОГО ДАВЛЕНИЯ | 0 |

|

SU200006A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 0 |

|

SU213242A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Авторское свидетельство СССР № 1080463,кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1987-07-06—Подача