Изобретение относится к области автоматического управления в агломерационном производстве.

Известен способ стабилизации химического состава агломерата путем корректировки расхода известняка при дозировании агломерационной шихты, состоящей в использовании номограмм, построенных с учетом возможных для конкретного предприятия изменений состава шихты и свойств компонентов [1]. С помощью номограмм возможно приблизительное графическое решение уравнений для определения расходов компонентов шихты.

Недостатком данного способа является неудобство пользования и низкая точность.

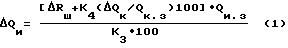

Известен способ корректировки расхода дозируемого в шихту известняка, в зависимости от отклонения основности шихты от заданного значения, исключающий необходимость полного перерасчета шихты [2]. По данному способу величина изменения расхода известняка (регулирующее воздействие) принимается равной

где

Qкз, Qиз - текущие значения расходов концентрата и известняка;

ΔRш - изменение основности шихты;

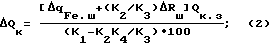

ΔQк - управляемое изменение расхода концентрата, равное

ΔqFe.ш - отклонение содержания железа в шихте;

K1 - K4 - коэффициенты, определяющие связь между показателями качества и регулирующими воздействиями и устанавливаемые опытным путем.

Недостатком указанного способа является использование коэффициентов, для определения которых необходимо проводить специальные исследования.

Известен способ регулирования основности аглошихты [3], состоящий в том, что усредненные значения содержаний CaO и SiO2, необходимые для формирования управляющего воздействия, определяются по формуле

X = Xo + 0,5 (r - X0),

где

X0 и r - данные предшествующей и текущей пробы.

По результатам расчета определяют усредненное значение основности и его отклонение от заданной, которое после преобразования по определенному закону регулирования служит управляющим воздействием.

Недостатком данного способа является отсутствие однозначного соответствия между величиной управляющего воздействия и отклонением стабилизируемого параметра.

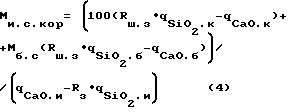

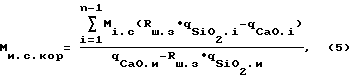

Прототипом предлагаемого способа является способ стабилизации основности шихты при изменениях химического состава ее компонентов [4]. Способ состоит в периодическом контроле химического состава шихтовых компонентов, в частности содержания в них CaO и SiO2, определении основности шихты и ее отклонения от заданного значения, перерасчете требуемого расхода известняка, если отклонение основности превышает 0,07 относительных единиц, по формуле

где

100 - базовая масса сухого концентрата, равная 100 кг;

Mб.с - базовая масса сухого бентонита, кг;

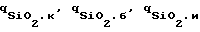

Mи.с.кор - откорректированная базовая масса сухого известняка, кг; - содержания SiO2 в концентрате, бентоните и известняке, %;

- содержания SiO2 в концентрате, бентоните и известняке, %;

qCaO.к, qCaO.б, qCaO.и - содержания CaO2 в концентрате, бентоните и известняке, %

Rш.з - заданная основность шихты.

Результат перерасчета используется в виде управляющего воздействия для коррекции задания регулятору в системе автоматической стабилизации соотношения известняк/концентрат.

Формула (4) в общем виде выражается известным уравнением

где

Mi.c,  , qCaO.i - параметры i-того компонента;

, qCaO.i - параметры i-того компонента; - сумма, включающая параметры всех компонентов кроме известняка.

- сумма, включающая параметры всех компонентов кроме известняка.

При многокомпонентном дозировании агломерационной шихты частый отбор проб и анализ химического состава всех компонентов затруднительны, что не обеспечивает возможность оперативной корректировки расхода известняка.

Целью данного предложения является повышение точности стабилизации основности производимого агломерата.

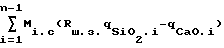

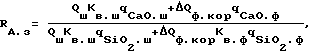

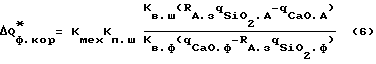

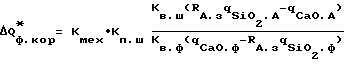

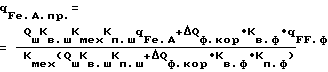

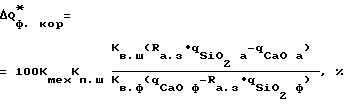

Указанная цель достигается тем, что расход флюса в шихту корректируют по результатам контроля химического состава агломерата, изменяя расход флюса на

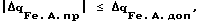

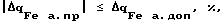

при условии

где

ΔQ

ΔQф.кор=Qф.кор-Qф - корректируемое изменение расхода влажного флюса;

Qф, Qф.кор - исходное и откорректированное значения расхода влажного флюса;

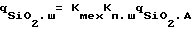

Kмех, Kп.ш - коэффициенты, учитывающие механические потери массы шихты и потерю массы шихты при ее прокаливании;

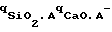

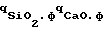

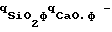

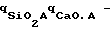

Kв.ш, Kв.ф - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги; - содержания SiO2 и CaO в агломерате;

- содержания SiO2 и CaO в агломерате; - содержания SiO2 и CaO во флюсе;

- содержания SiO2 и CaO во флюсе;

Rа.з - заданная основность агломерата;

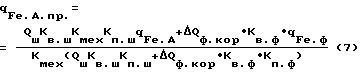

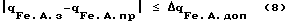

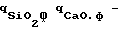

ΔqFe.A.пр= qFe.A.з-qFe.A.пр - отклонение прогнозируемого содержания железа в агломерате qFe.A.пр от заданного значения qFe.A.з;

ΔqFe.A.доп - допустимое отклонение содержания железа в агломерате от заданного значения

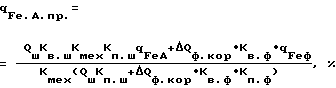

прогнозируемое содержание железа в агломерате;

Kп.ф - коэффициент потери массы флюса при прокаливании.

Шихта, предназначенная для производства агломерата, составляется на основании полного расчета, исходными параметрами для которого являются химсостав шихтовых компонентов, требуемые содержания железа и основность агломерата. По результатам расчета устанавливаются необходимые базовые массы всех компонентов и поддерживаются соответствующие их расходы.

Однако в связи с часто возникающими возмущениями, в основном из-за нестабильности химсостава компонентов, основность производимого агломерата может отклоняться от заданного значения.

Известный способ управления в таких случаях предусматривает выполнение полного перерасчета шихты и установление новых значений соотношений расходов компонентов. Такой способ требует достаточно частого отбора проб и химанализа всех компонентов, что затруднительно при дозировании многокомпонентной шихты. Кроме того, оперативные изменения расходов всех компонентов, влияя на физические свойства шихты (гранулометрический состав, влажность, комкуемость), отрицательно сказываются на процессах смешивания и окомкования шихты.

Практически, при дозировании агломерационной шихты основность агломерата оперативно стабилизируют путем индивидуальной корректировки содержания в шихте флюса (известняка). Известные способы [1-4], предусматривающие индивидуальную корректировку, не обеспечивают достаточно высокого качества и точности стабилизации основности агломерата.

Сущность предлагаемого способа состоит в следующем.

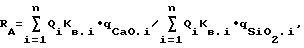

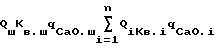

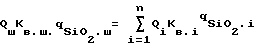

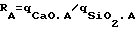

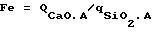

Основность агломерата RА определяется отношением взвешенных по расходам содержаний CaO и SiO2 в сухих компонентах шихты

где

Qi - расход влажного i-го компонента;

Kв.i - коэффициент, учитывающий потерю массы i-м компонентом от испарения содержащейся в нем влаги;

qCaO.i,  - содержания CaO и SiO2 в i-ом компоненте;

- содержания CaO и SiO2 в i-ом компоненте;

n - число компонентов в шихте.

При отклонении основности агломерата от заданного значения RА.з производится корректировка расхода флюса в шихту на величину ΔQф.кор, после чего равенство RА=RА.з восстанавливается Следовательно

где

Kв.ф - коэффициент потери массы флюса от испарения содержащейся в нем влаги; ,

,  - расходы CaO и SiO2, находящихся в шихте до корректировки;

- расходы CaO и SiO2, находящихся в шихте до корректировки;

Qш - расход влажной шихты;

Kв.ш - коэффициент, учитывающий потерю массы шихты от испарения содержащейся в ней влаги;

qCaO.ш,  - исходные содержания CaO и SiO2 в шихте.

- исходные содержания CaO и SiO2 в шихте.

Из последнего уравнения следует, что необходимая коррекция расхода флюса должна составлять

С учетом того, что  , qCaO.ш = KмехKп.шqCaO.А и ΔQ

, qCaO.ш = KмехKп.шqCaO.А и ΔQ

Уравнение (6) определяет необходимую величину корректировки расхода флюса в шихту по результатам анализа химического состава агломерата. При корректировке расхода флюса на величину ΔQ

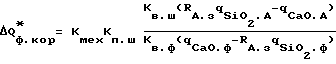

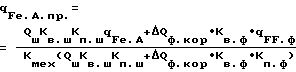

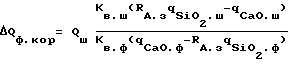

В связи с тем, что при индивидуальной корректировке расхода флюса происходит определенное нарушение исходных соотношений расходов компонентов шихты, это приводит и к изменению содержания железа в агломерате. В предлагаемом способе перед выполнением индивидуальной корректировки расхода флюса предусматривается определение прогнозируемого содержания железа в агломерате по уравнению

где

qFе.A., qFе.Ф - содержания железа в агломерате и во флюсе;

Kп.ф. - коэффициент потери массы флюса при его прокаливании,

Kмех - коэффициент механических потерь масс шихты и флюса.

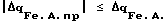

Индивидуальная корректировка расхода флюса выполняется, если отклонение прогнозируемого содержания железа в агломерате от заданного значения не превышает допустимой величины ΔqFе.A.ДОП.

Предлагаемый способ предусматривает следующие действия.

1. Непрерывный контроль расходов шихты и флюса.

2. Периодический оперативный контроль содержаний CaO, SiO2 и Fe в агломерате и влажности шихты с периодичностью не более 2 ч (например, один раз в час).

3. Проверочный контроль (например, один раз в сутки) параметров флюса qCaO.ф,  Kв.ф., Kп.ф. и шихты Kп.ш., Kмех..

Kв.ф., Kп.ф. и шихты Kп.ш., Kмех..

4. Определение основности агломерата

5. Определение отклонения основности агломерата от заданного значения Δ RА = RА.з. - 'RА.

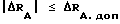

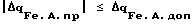

6. Сравнение указанного отклонения с допустимым по условию  .

.

7. При отклонении большем допустимого - определение величины необходимой корректировки расхода флюса по уравнению (6).

8. Определение прогнозируемого содержания железа в агломерате qFe.А.пр по уравнению (7).

9. Определение отклонения прогнозируемого содержания железа в агломерате от заданного значения Δ qFe.А.пр = qFe.А.з - qFE.А.пр.

10. Сравнение указанного отклонения с его допустимым значением по условию  .

.

11. При отклонении меньшем допустимого - установление и стабилизация откорректированного соотношения между расходами флюса и шихты.

Пример формирования корректирующего воздействия

Исходные данные: Qш = 1231,3 т/ч; Qф = 126,7 т/ч; Kв.ш. = 0,9296; Kв.ф. = 0,988; qCaO.А= 12,91%;  = 9,93%; qCaO.ф= 53,50%;

= 9,93%; qCaO.ф= 53,50%;  = 1,60%; Kп.ш. = 0,874; Kп.ф = 0,574; qFe.А = 52,00%; qFe.ф = 0%; Kмех = 1; RА.з = 1,3; Δ RА.доп = ± 0,05; qFe.А.з. = 52,50%; Δ RFe.А.доп = ± 0,60%.

= 1,60%; Kп.ш. = 0,874; Kп.ф = 0,574; qFe.А = 52,00%; qFe.ф = 0%; Kмех = 1; RА.з = 1,3; Δ RА.доп = ± 0,05; qFe.А.з. = 52,50%; Δ RFe.А.доп = ± 0,60%.

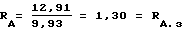

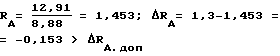

При указанных параметрах основность агломерата равна

Предположим, что очередной анализ химического состава агломерата показал, что  = 8,88%; qCaO.А = 12,91% и qFe.А = 52,24%. Следовательно основность агломерата и ее отклонение от заданной равны

= 8,88%; qCaO.А = 12,91% и qFe.А = 52,24%. Следовательно основность агломерата и ее отклонение от заданной равны

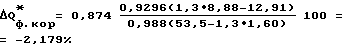

Для индивидуальной корректировки относительное изменение расхода флюса должно быть равно (6)

Следовательно, расход флюса должен быть уменьшен на

ΔQф.кор= 1231,3•2,179/100 = 26,83 т/ч.

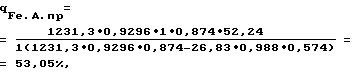

Прогнозируемое содержание железа в агломерате при указанной корректировке равно (7)

то есть не выходит за допустимый максимальный предел.

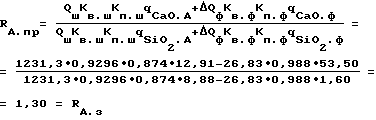

После выполнения указанной индивидуальной корректировки основность агломерата будет равна

Пример реализации предлагаемого способа

Предлагаемое технические решение предусматривается использовать в разрабатываемой АСУ ИП шихтоподготовки агломерационной фабрики металлургического комбината НЛМК.

Структурно АСУ ТП является двухуровневой иерархической системой с управляющим вычислительным комплексом УВК на нижнем уровне и центральным вычислительным комплексом ЦВК на верхнем уровне. Функции контроля и дозирования компонентов шихты выполняются УВК, а вычислительные и прогнозирующие функции - ЦВК.

Для реализации предлагаемого способа в ЦВК по периодически вводимым результатам химического анализа агломерата и флюса определяется прогнозируемая основность агломерата. При значительном отклонении ее от заданного значения вычисляется откорректированное значение расхода флюса, необходимое для восстановления основности на заданном значении. Одновременно определяется прогнозируемое значение содержания железа в агломерате при откорректированном расходе флюса. Если его отклонение от заданного значения не превосходит допустимого, то откорректированное значение расхода флюса поступает из ЦВК в УВК в качестве нового задания для контура стабилизации расхода флюса. УВК осуществляет управление дозированием флюса в шихту в соответствии с откорректированным заданием, чем обеспечивает заданную основность агломерата.

Базовый образец

В качестве базового образца может служить способ стабилизации основности агломерата путем индивидуальной корректировки расхода известняка, используемый на аглофабрике Южного горнообогатительного комбината в г. Кривом Роге [5].

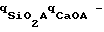

По данному способу контролируют содержания SiO2 и CaO в агломерате, определяют его основность  и при отклонении основности от заданного значения FА.з. корректируют расход влажного известняка относительно расхода влажной железосодержащей части шихты Q

и при отклонении основности от заданного значения FА.з. корректируют расход влажного известняка относительно расхода влажной железосодержащей части шихты Q

Q

Данное уравнение является весьма приближенным. Для условий аглофабрики ЮГОКа его применение оказывается возможным благодаря относительно малому количеству компонентов, дозируемых в шихту; (4 компонента), и наличию только одного флюсующего компонента (известняк).

При большем числе дозируемых компонентов, содержащих CaO и SiO2, корректировка расхода флюса по данному способу привела бы к значительным погрешностям.

Основные отличия предлагаемого способа.

В известных способах индивидуальная корректировка расхода флюса осуществляется на основании контролируемых химического и физического составов всех дозируемых в шихту компонентов. К числу недостатков этих способов, кроме отмеченной ранее их трудоемкости при большом числе компонентов, можно отнести и то, что в них не учитываются возможные погрешности дозирования компонентов. Предлагаемый способ основан на результатах контроля характеристик готового агломерата, следовательно базируется на более представительной информации и обеспечивает более высокую точность.

Предлагаемый способ не допускает изменения содержания железа в агломерате сверх допустимых пределов.

Существенными отличительными признаками способа являются

1) корректировка расхода флюса по показателям химического и физического составов агломерата.

2) установление расхода флюса, равного вычисленному по уравнению (6);

3) выполнение корректировки расхода флюса при условии недопущения изменения содержания железа в агломерате сверх допустимых пределов.

Эффективность предлагаемого способа.

Предлагаемый способ по сравнению с известными:

1) менее трудоемок;

2) обеспечивает более высокую точность стабилизации основности агломерата;

3) не допускает чрезмерных колебаний содержания железа в агломерате.

2 Источники информации

1. Губанов В.И., Цейтлин А.М. Справочник рабочего-агломератчика. - Ч.: Металлургия, 1987, с.207 (с. 35).

2. Денисенко В.М., Хайзенс В.Д. Критерии оптимизации и алгоритмы управления процессом подготовки агломерационной шихты. - Механизация и автоматизация производства, N 10, 1976, с.35 - 37.

3. Патент Японии N 49-29401, кл. 10 A 14 C 29 B 1/6. Регулирование основности аглошихты. опублик. 03.08.74.

4. Автоматизированные системы управления подготовкой металлургического сырья и доменным пределом./ Под ред. К.А. Шумилова. - М.: Металлургия, 1979, с.184 (с.109). Прототип.

5. Окускование железорудного сырья на аглофабрике ЮГОКа. Технологическая конструкция. Кривой Рог, 1988 (с.11). - Базовый образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИНДИВИДУАЛЬНОЙ КОРРЕКТИРОВКИ РАСХОДА ФЛЮСА В АГЛОМЕРАЦИОННУЮ ШИХТУ | 1997 |

|

RU2116361C1 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОМАШИНЕ | 1992 |

|

RU2037540C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

Использование: в области автоматического управления в агломерационном производстве. Сущность изобретения: расход флюса в шихту корректируют по результатам контроля химического состава агломерата, изменяя расход флюса на

при условии  , где ΔQ

, где ΔQ - содержание SiO2 и CaO в агломерате;

- содержание SiO2 и CaO в агломерате;  - содержания SiO2 и CaO во флюсе; RA3 - заданная основность агломерата;

- содержания SiO2 и CaO во флюсе; RA3 - заданная основность агломерата;  - содержания SiO2 и CaO в агломерате;

- содержания SiO2 и CaO в агломерате;  - содержания SiO2 и CaO в флюсе; RA.з - заданная основность агломерата; Δ qFe.A.пр = qFe.A.з - qFe.A.пр - отклонение прогнозируемого содержания железа в агломерате qFe.A.пр от заданного значения qFe.A.з; Δ qFe.A.доп - допустимое отклонение содержания железа в агломерате от заданного значения;

- содержания SiO2 и CaO в флюсе; RA.з - заданная основность агломерата; Δ qFe.A.пр = qFe.A.з - qFe.A.пр - отклонение прогнозируемого содержания железа в агломерате qFe.A.пр от заданного значения qFe.A.з; Δ qFe.A.доп - допустимое отклонение содержания железа в агломерате от заданного значения;

прогнозируемое содержание железа в агломерате; Rп.ф - коэффициент потери массы флюса при его прокаливании; qFe.A., qFe.ф - содержания железа в агломерате и во флюсе. Технический результат заключается в повышении точности стабилизации основности производимого агломерата.

Способ стабилизации основности агломерата, включающий непрерывный контроль расходов и дозирование компонентов шихты, периодический контроль влажности и содержания CaO, SiO2 и Fe в компонентах шихты, включая флюс, и корректировку расхода флюса, отличающийся тем, что дополнительно осуществляют контроль содержания CaO, SiO2 и Fe в агломерате и содержания Fe во флюсе, а также механических потерь и потерь масс компонентов шихты при прокаливании, при этом контроль содержания CaO, SiO2 и Fe в агломерате и влажности компонентов шихты, исключая флюс, осуществляют с периодичностью не более 2 ч, а контроль содержания CaO, SiO2 и Fe и влаги во флюс, а также механических потерь и потерь масс компонентов шихты при прокаливании осуществляют не реже одного раза в сутки, а при отклонении основности агломерата от заданного значения изменяют расход флюса в шихту на величину, определяемую по следующей зависимости:

при условии

где ΔQ

Kмех - коэффициент, учитывающий механические потери масс материалов, отн.ед.;

Kп.ш - коэффициент, учитывающий потерю массы шихты при ее прокаливании, отн.ед.;

Kв.ш, Kв.ф - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги, отн.ед.;

Rа.з. - заданная основность агломерата, отн.ед.;

qSiO2.А, qCaO.А - содержание SiO2 и CaO в агломерате, %;

qSiO2.ф, qCaO.ф - содержание SiO2 и CaO во флюсе, %;

ΔqFe.A.доп- - допустимое отклонение содержания железа в агломерате от заданного значения, %;

ΔqFe.A.пр- отклонение прогнозируемого содержания железа в агломерате от заданного значения, %,

при этом прогнозируемое содержание железа в агломерате определяется по следующей зависимости:

где Kп.ф - коэффициент потери массы флюса при его прокаливании, отн.ед.:

qFea, qFeф - содержание железа в агломерате и во флюсе, %.

| Губанов В.И., и др | |||

| Справочник рабочего-агломератчика | |||

| - М.: Металлургия, 1987, с.35 | |||

| Денисенко В.М., и др | |||

| Механизация и автоматизация производства | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| JP, 49 - 29401, 1974 | |||

| Автоматизированные системы управления подготовкой металлургического сырья и доменным пределом / Под ред | |||

| К.А | |||

| Шумилова | |||

| - М.: Металлургия, 1973, с.109 | |||

| Окускование железорудного сырья на аглофабрике ЮГОКа | |||

| Технологическая инструкция | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

Авторы

Даты

1998-08-10—Публикация

1997-02-28—Подача