Предложение относится к области автоматического управления в агломерационном производстве.

Известен [1] способ оперативной корректировки расхода известняка при дозировании агломерационной шихты, состоящий в использовании номограмм, построенных с учетом возможных для конкретного предприятия изменения состава шихты и свойств компонентов. С помощью монограмм возможно приблизительное графическое решение уравнений для определения расходов компонентов шихты.

Недостатком данного способа является неудобство пользования и низкая точность.

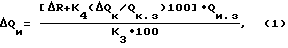

Известен [2] способ корректировки расхода дозируемого в шихту известняка в зависимости от отклонения основности шихты от заданного значения, исключающий необходимость полного перерасчета шихты. По данному способу величина изменения расхода известняка (регулирующее воздействие) принимается равной

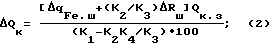

где Qк.з, Qи.з - текущие заданные значения расходов концентрата и известняка; Rш - изменение основности шихты; Δ Qк - управляемое изменение расхода концентрата, равное

ΔqFe.ш - отклонение содержания железа в шихте; K1 - K4 - коэффициенты, определяющие связь между показателями качества и регулирующими воздействиями и устанавливаемые опытным путем.

Недостатком указанного способа является использование коэффициентов, для определения которых необходимо проводить специальные исследования.

Известен [3] способ регулирования основности аглошихты, состоящий в том, что усредненные значения содержаний CaO и SiO2, необходимые для формирования управляющего воздействия, определяются по формуле:

X = X0 + 0,5(r - X0), (3)

где X0 и r - данные предшествующей и текущей пробы.

По результатам расчета определяют усредненное значение основности и его отклонение от заданной, которое после преобразования по определенному закону регулирования служит управляющим воздействием.

Недостатком данного способа является отсутствие однозначного соответствия между величиной управляющего воздействия и отклонением стабилизируемого параметра.

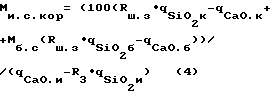

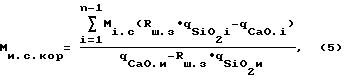

Прототипом предлагаемого способа является способ стабилизации основности шихты при изменениях химического состава ее компонентов [4]. Способ состоит в периодическом контроле химического состава шихтовых компонентов, в частности содержания в них CaO и SiO2 определении основности шихты и ее отклонения от заданного значения, перерасчете требуемого расхода известняка, если отклонение основности превышает 0,07 относительных единиц, по формуле: ,

,

где 100 - базовая масса сухого концентрата, равная 100 кГ;

Mб.с - базовая масса сухого бентонита, кГ;

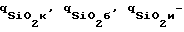

Mи.с.кор - откорректированная базовая масса сухого известняка, кГ; содержания SiO2 в концентрате, бентоните и известняке, %;

содержания SiO2 в концентрате, бентоните и известняке, %;

qCaO.к, qCaO.б, qCaO.и - содержания CaO в концентрате, бентоните и известняке, %;

Rшз - заданная основность шихты.

Результат перерасчета используется в виде управляющего воздействия для коррекции задания регулятору в системе автоматической стабилизации соотношения известняк/концентрат.

Формула (4) в общем виде выражается известным уравнением

где Mi.c,  , qCaO.i - параметры i-того компонента;

, qCaO.i - параметры i-того компонента; - сумма, включающая параметры всех компонентов кроме известняка.

- сумма, включающая параметры всех компонентов кроме известняка.

При многокомпонентном дозировании агломерационной шихты частый отбор проб и анализ химического состава всех компонентов затруднительны, что не обеспечивает возможность оперативной корректировки расхода известняка.

Целью данного предложения является повышение точности и оперативности стабилизации основности производимого агломерата.

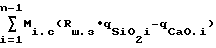

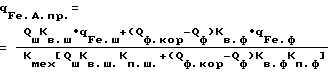

Указанная цель достигается тем, что расход флюса в шихту оперативно корректируют по результатам контроля химического и физического состава шихты и флюса, устанавливая расход флюса равным:

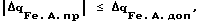

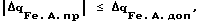

при условии

Qф, Qф.кор - текущее и откорректированное значения расхода влажного флюса;

Qш - текущее значение расхода влажной шихты;

Kв.ш, Kв.ф - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги; , qCaO.ш - содержания SiO2 и CaO в шихте;

, qCaO.ш - содержания SiO2 и CaO в шихте; qCaO.ф - содержания SiO2 и CaO во флюсе;

qCaO.ф - содержания SiO2 и CaO во флюсе;

RA.з - заданная основность агломерата;

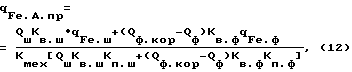

ΔfFe.A.пр = qFe.A.з - qFe.A.пр - отклонение прогнозируемого содержания железа в агломерате qFe.A.прот заданного значения qFe.A.з;

ΔqFe.A.доп - допустимое отклонение содержания железа в агломерате от заданного значения;

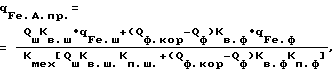

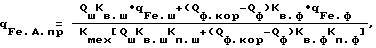

- прогнозируемое содержание железа в агломерате.

Шихта, предназначенная для производства агломерата, составляется на основании полного расчета, исходными параметрами для которого являются химсостав шихтовых компонентов, требуемые содержания железа и основность агломерата. По результатам расчета устанавливаются необходимые базовые массы всех компонентов и поддерживаются соответствующие их расходы.

Однако в связи с часто возникающими возмущениями, в основном из-за нестабильности химсостава компонентов, основность производимого агломерата может отклоняться от заданного значения.

Известный способ управления в таких случаях предусматривает выполнение полного перерасчета шихты и установление новых значений соотношений расходов компонентов. Такой способ требует достаточно частого отбора проб и химанализа всех компонентов, что затруднительно при дозировании многокомпонентной шихты. Кроме того, оперативные изменения расходов всех компонентов, влияя на физические свойства шихты (гранулометрический состав, влажность, комкуемость), отрицательно сказываются на процессах смешивания и окомкования шихты.

Практически, при дозировании агломерационной шихты основность агломерата оперативно стабилизируют путем индивидуальной корректировки содержания в шихте флюса (известняка). Известные способы [1-4], предусматривающие индивидуально корректировку, не обеспечивают достаточно высокого качества (точности и оперативности) стабилизации основности агломерата.

Сущность предлагаемого способа состоит в следующем.

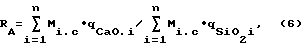

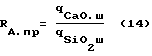

Основность агломерата RA определяется отношением взвешенный по массам содержаний CaO и SiO2 в сухих компонентах шихты:

где Mi.с= MiKв.i - масса i-того сухого компонента;

Mi - масса i-того влажного компонента;

Kв.i - коэффициент, учитывающий потерю массы i-тым компонентом от испарения содержащейся в нем влаги;

qCaO.i,  - содержания CaO и SiO2 в i-том компоненте;

- содержания CaO и SiO2 в i-том компоненте;

n - количество компонентов в шихте.

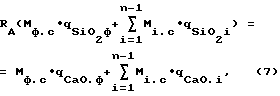

Вычленив в уравнении (6) флюсовый компонент, запишем его в виде:

где Mф.с,  qCaO.ф - параметры флюса;

qCaO.ф - параметры флюса; - параметры остальных компонентов, кроме флюса.

- параметры остальных компонентов, кроме флюса.

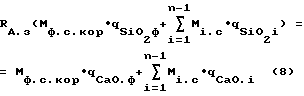

Так как при откорректированной массе флюса Mф.с.кор- обеспечивается заданная основность агломерата RA.з, аналогичное уравнение запишем как:

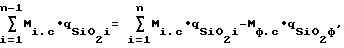

Решая совместно уравнения (7) и (8) с учетом равенства

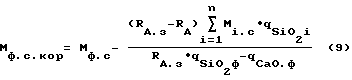

получаем, что для установления заданной основности агломерата масса флюса должна составлять:

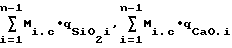

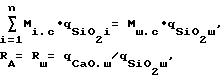

Преобразуем полученное уравнение на основании следующих соотношений:

где Mш.с - масса сухой шихты;

qCaO.ш,  - содержания CaO и SiO2в шихте.

- содержания CaO и SiO2в шихте.

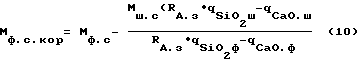

В результате получаем, что

Переходя к расходам влажных материалов, получаем, что

где

Qф, Qф.кор - текущее и откорректированное значение расхода влажного флюса;

Qш - расход влажной шихты;

Kв.ш = Mш.с/Mш, Kв.ф = Mф.с/MФ - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги;

Mш, Mф - массы влажных шихты и флюса.

Уравнение (11) является алгоритмом определения величины необходимой индивидуальной корректировки расхода флюса в шихту по результатам анализа химического и вещественного состава шихты и флюса. При установлении расхода флюса, равного Qф.кор, обеспечивается заданная основность агломерата.

Важной характеристикой агломерата, обеспечивающей ровный ход доменного процесса, является стабильность содержания в нем железа. В связи с тем, что при индивидуальной корректировке расхода флюса происходит определенное нарушение заданных полным расчетом соотношений расходов компонентов шихты, это приводит, в том числе, и к отклонению содержания железа в агломерате от заданного значения. Указанное отклонение не должно превышать допустимых пределов. Поэтому в предлагаемом способе перед выполнением индивидуальной корректировки расхода флюса предусматривается проверка прогнозируемого содержания железа в агломерате.

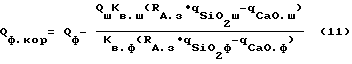

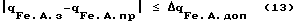

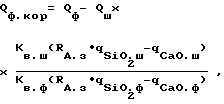

Прогнозируемое содержание железа в агломерате определяется по формуле:

где

qFe.ш, qFe.ф - содержания железа в шихте и во флюсе;

Kп.ш, Kп.ф - коэффициенты потерь масс шихты и флюса при их прокаливании;

Kмех - коэффициент механических потерь масс шихты и флюса.

Индивидуальная корректировка расхода флюса осуществляется, если qFe.A.пр не выходит за минимальный и максимальный допустимые пределы содержания железа в агломерате.

При осуществлении предлагаемого способа производят следующие действия.

1) Непрерывно контролируют расходы дозируемых шихты Qш и флюса Qф.

2) Периодически (например, один раз в час) контролируют показатели химсостава шихты (qCaO.ш,  , qFe.ш) и флюса (qCaO.ф,

, qFe.ш) и флюса (qCaO.ф,  и проверочно (например, один раз в сутки) параметры Kв.ш, Kп.ш, Kмех, Kв.ф, Kп.ф.

и проверочно (например, один раз в сутки) параметры Kв.ш, Kп.ш, Kмех, Kв.ф, Kп.ф.

3) Определяют прогнозируемую основность агломерата по формуле.

4) Определяют отклонение прогнозируемой основности агломерата от заданного значения:

ΔRA.пр≤ RA.з-RA.пр (15)

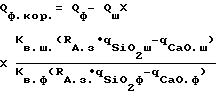

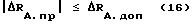

5) Сравнивают указанное отклонение с его допустимым значением по условию

6) При отклонении большем допустимого определяют необходимое откорректированное значение расхода флюса по уравнению (11).

7) Определяют прогнозируемое содержание железа в агломерате при откорректированном расходе флюса по уравнению (12).

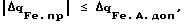

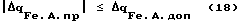

8) Определяют отклонение прогнозируемого содержания железа в агломерате от заданного значения:

ΔqFe.A.пр= qFe.A.з-qFe.A.пр (17)

9) Сравнивают указанное отклонение с его допустимым значением по условию

10) При отклонении меньшем допустимого устанавливают и далее поддерживают откорректированное по уравнению (11) значение расхода флюса, дозируемого в шихту.

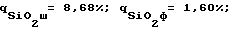

Рассмотрим процесс дозирования при следующих исходных параметрах: Qш = 1231,3 т/ч; Qф= 126,7 т/ч; Kв.ш = 0,9296; Kв.ф= 0,988; qCaO.ш = 11,28%; qCaO.ф = 53,50%;  Kп.ш = 0,874; Kп.ф = 0,576; qFe.ш = 45,43%; qFe.ф = 0; Kмех.ш = Kмех.ф = 1; RА.з = 1,30; ΔRA.доп= ±0,05; ; qFe.А.з = 52,50%; ΔqFe.A.доп= ±0,60%.

Kп.ш = 0,874; Kп.ф = 0,576; qFe.ш = 45,43%; qFe.ф = 0; Kмех.ш = Kмех.ф = 1; RА.з = 1,30; ΔRA.доп= ±0,05; ; qFe.А.з = 52,50%; ΔqFe.A.доп= ±0,60%.

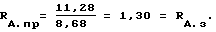

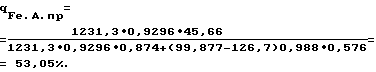

При указанных параметрах прогнозируемая основность агломерата по уравнению (14) составляет:

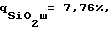

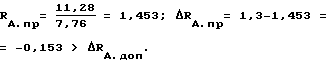

Предположим, что очередной химанализ шихты показал, что содержание SiO2 в шихте стало равным  а содержание железа qFe.ш = 45,66%. При этом прогнозируемая основность агломерата и ее отклонение от заданной по уравнениям (14) и (15) равны:

а содержание железа qFe.ш = 45,66%. При этом прогнозируемая основность агломерата и ее отклонение от заданной по уравнениям (14) и (15) равны:

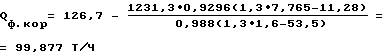

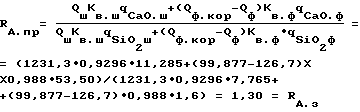

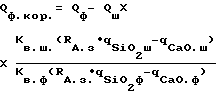

Для индивидуальной корректировки расход флюса в шихту по уравнению (11) должен быть установлен равным:

Прогнозируемое содержание железа в агломерате при такой корректировке составляет (12):

следовательно условие (18) удовлетворяется.

После выполнения индивидуальной корректировки расхода флюса основность агломерата будет равна:

Пример

Предлагаемое техническое решение предусматривается использовать в разрабатываемой АСУ ТП шихтоподготовки агломерационной фабрики металлургического комбината НЛМК.

Структурно АСУ ТП является двухуровневой иерархической системой с управляющим вычислительным комплексом УВК на нижнем уровне и центральным вычислительным комплексом ЦВК на верхнем уровне. Функции контроля и дозирования компонентов шихты выполняются УВК, а вычислительные и прогнозирующие функции - ЦВК.

Для реализации предлагаемого способа в ЦВК по периодически вводимым результатам химического анализа шихты и флюса определяются прогнозируемая основность агломерата. При значительном отклонении ее от заданного значения вычисляется откорректированное значение расхода флюса, необходимое для восстановления основности на заданном значении. Одновременно определяется прогнозируемое значение содержания железа в агломерате при откорректированном расходе флюса. Если его отклонение от заданного значения не превосходит допустимого, то откорректированное значение расхода флюса поступает из ЦВК в УВК в качестве нового задания для контура стабилизации расхода флюса. УВК осуществляет управление дозированием флюса в шихту в соответствии с откорректированным заданием, чем обеспечивает заданную основность агломерата.

В известных способах индивидуальная корректировка расхода флюса осуществляется на основании контролируемых химического и вещественного составов всех дозируемых в шихту компонентов. К числу недостатков этих способов, кроме отмеченной ранее их трудоемкости при большом числе компонентов, можно отнести и то, что в них не учитываются возможные погрешности дозирования компонентов. Предлагаемый способ основан на результатах контроля характеристик уже отдозированной шихты, поступающей на агломашины, следовательно базируется на более представительной информации и обеспечивает более высокую точность.

Предлагаемый способ обеспечивает достаточную оперативность при стабилизации основности агломерата и не допускает изменения содержания железа в агломерате сверх допустимых пределов.

Существенными отличительными признаками способа являются:

1) корректировка расхода флюса по показателям химического и вещественного составов шихты и флюса;

2) установление расхода флюса, равного вычисленному по уравнению (11);

3) выполнение корректировки расхода флюса при условии недопущения изменения содержания железа в агломерате сверх допустимых пределов.

В качестве базового образца может служить способ индивидуальной корректировки расхода известняка, используемый на аглофабрике Южного горнообогатительного комбината (ЮГОКа) для стабилизации основности агломерата [5].

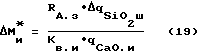

По данному способу контролируют содержание SiO в шихте и при его изменении более чем на + 0,37% изменяют расход известняка относительно расхода железосодержащей части шихты на:

где  - изменение содержания SiO2 в шихте.

- изменение содержания SiO2 в шихте.

Изменение расхода флюса по данному способу производится на величину приближенно определяемую по упрощенному уравнению (19). Для условий аглофабрики ЮГОКа это оказывается возможным благодаря относительно малому числу компонентов, дозируемых в шихту (4 компонента), и наличию только одного флюсующего компонента (известняк). При большем числе дозируемых компонентов, содержащих CaO и SiO2, корректировка расхода флюса по данному способу привела бы к значительным погрешностям.

Предлагаемый способ по сравнению с известными: менее трудоемок; более оперативен; обеспечивает более высокую точность стабилизации основности агломерата; не допускает чрезмерных колебаний содержания железа в агломерате.

Источники информации

1. Губанов В.И., Цейтлин А.М. Справочник рабочего-агломератчика. - М.: Металлургия, 1987 - 207 с. (стр. 35).

2. Денисенко В. М. , Хайзенс В.Д. Критерии оптимизации и алгоритмы управления процессом подготовки агломерационной шихты. -: Механизация и автоматизация производства, N 10, 1976, (стр. 35-37).

3. Патент Японии N 49-29401, кл. 10 A 14 (C 29 B 1/16). Регулирование основности аглошихты. (опубл. 03.08.74 г.).

4. Автоматизированные системы управления подготовкой металлургического сырья и доменным переделом. Под ред. К.А.Шумилова. М.: Металлургия, 1979, 184 с. (стр. 109). прототип.

5. Окускование железорудного сырья на аглофабрике ЮГОКа. Технологическая инструкция. Кривой Рог, 1988 г., стр. 11. Базовый образец.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СТАБИЛИЗАЦИИ ОСНОВНОСТИ АГЛОМЕРАТА | 1997 |

|

RU2117056C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СПЕКАНИЯ ШИХТЫ НА АГЛОМАШИНЕ | 1992 |

|

RU2037540C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЗАКИСНОГО АГЛОМЕРАТА | 1998 |

|

RU2157854C2 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 1999 |

|

RU2149907C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 1999 |

|

RU2156306C1 |

| СПОСОБ ВЕДЕНИЯ ДОМЕННОЙ ПЛАВКИ | 2002 |

|

RU2240351C2 |

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 2004 |

|

RU2254384C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОМЫВОЧНОГО АГЛОМЕРАТА | 1999 |

|

RU2158316C1 |

Использование: изобретение относится к области подготовки сырья к доменному переделу. Сущность: для повышения точности и оперативности стабилизации основности производимого агломерата расход флюса в шихту оперативно корректируют по результатам контроля химического и физического состава шихты и флюса, устанавливая расход флюса равным:  при условии

при условии  где Qф, Qф.коп - текущее и откорректированное значения расхода влажного флюса; т/г; Qш - текущее значение расхода влажной шихты; Kв.ш., Kв.ф. - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги;

где Qф, Qф.коп - текущее и откорректированное значения расхода влажного флюса; т/г; Qш - текущее значение расхода влажной шихты; Kв.ш., Kв.ф. - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги;  qСаОш,

qСаОш,  qСаОф - содержания SiO2 и СaO в шихте и во флюсе, %; RA.з. - заданная основность агломерата; ΔqFe.А.пр = qFe.АЗ - qFe.П.Пр прогнозируемого содержания железа в агломерате qFe.А.Пр=qFe.АЗ - отклонение прогнозируемого содержания железа в агломерате qFe.А.пр от заданного значения qFe, %; ΔqFe.А.доп - допустимое отклонение содержания железа в агломерате от заданного значения:

qСаОф - содержания SiO2 и СaO в шихте и во флюсе, %; RA.з. - заданная основность агломерата; ΔqFe.А.пр = qFe.АЗ - qFe.П.Пр прогнозируемого содержания железа в агломерате qFe.А.Пр=qFe.АЗ - отклонение прогнозируемого содержания железа в агломерате qFe.А.пр от заданного значения qFe, %; ΔqFe.А.доп - допустимое отклонение содержания железа в агломерате от заданного значения:  прогнозируемое содержание железа в агломерате; Kмех - коэффициент, учитывающий механические потери массы шихты; qFe.ш, qFe.ф - содержания железа в шихте и во флюсе, %, Kпш и Kпф - коэффициенты потерь масс шихты и флюса при прокаливании.

прогнозируемое содержание железа в агломерате; Kмех - коэффициент, учитывающий механические потери массы шихты; qFe.ш, qFe.ф - содержания железа в шихте и во флюсе, %, Kпш и Kпф - коэффициенты потерь масс шихты и флюса при прокаливании.

Способ индивидуальной корректировки расхода флюса в агломерационную шихту, включающий непрерывный контроль расходов и дозирование компонентов шихты, оперативный периодический контроль химических и физических показателей шихты и флюса и определение прогнозируемой основности агломерата, отличающийся тем, что при отклонении прогнозируемой основности от заданного значения расход флюса в шихту устанавливают по следующей зависимости:

при условии

где Qф, Qф.кор - текущее и откорректированное значения расхода влажного флюса, т/ч;

Qш - текущее значение расхода влажной шихты, т/ч;

Кв.ш, Кв.ф - коэффициенты потерь массы шихты и массы флюса от испарения содержащейся в них влаги; qCaO.ш,

qCaO.ш,  qCaO.ф - содержания SiO2 и CaO в шихте и во флюсе, %;

qCaO.ф - содержания SiO2 и CaO в шихте и во флюсе, %;

PА.з - заданная основность агломерата;

ΔqFe.А.пр= qFe.А.з-qFe.А.пр - отклонение прогнозируемого содержания железа в агломерате qFe.А.пр от заданного значения qFe.А.з, %;

ΔqFe.А.доп - допустимое отклонение содержания железа в агломерате от заданного значения,

при этом прогнозируемое содержание железа в агломерате определяют по следующей зависимости:

где Кмех - коэффициент, учитывающий механические потери массы шихты;

qFe.ш, qFe.ф - содержания железа в шихте и флюсе, %;

Кп.ш, Кп.ф - коэффициенты потерь масс шихты и флюса при прокаливании.

| Губанов В.И | |||

| и др | |||

| Справочник рабочего-агломератчика - М.: Металлургия, 1 987, с.35 | |||

| Механизация и автоматизация производства | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| JP, патент, 49-29401, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Автоматизированные системы управления подготовкой металлургического сырья и доменным переделом / Под ред | |||

| К.А.Шумилова | |||

| - М: Металлургия, 1979, с.109 | |||

| Окускование железорудног о сырья на аглофабрике ЮГОКа | |||

| Технологическая инструкция | |||

| - Кривой Рог, 19 88, с.11. | |||

Авторы

Даты

1998-07-27—Публикация

1997-02-28—Подача