1

Изобретение относится к области переработки полимерных материалов в изделия методом экструзии.

Известен дисковый экструдер для переработки полимерных материалов, содержащий корпус, неподвижный диск с закрепленным на нем формующим насадком, подвижный диск с лопастями, взаимодействующими с рабочей поверхностью неподвижного диска и образующими с обоими дисками каналы для принудительного движен1-;я расплава термопласта.

Недостатком известного экструдера является то, что его конструция не позволяет предотвратить попадание нерасплавленного, плохо гомогенизированного материала в формующий инструмент, вследствие чего снижается качество получаемого изделия.

Целью изобретения является улучшение диспергирования и гомогенизации расплава и предотвращение попадания нерасплавленного полимера в формующий инструмент.

В предлагаемом дисковом экструдере цель достигается благодаря гому, что в каждом из каналов припудительного движения полимера между лопастями на подвижном диске установлена по крайней мере одна перегородка, образующая с рабочей поверхностью неподвижного диска зазор для перетекания расплава полимера. Эти перегородки могут быть образованы одним кольцом, с которым взаимодействуют коицы лопастей диска.

Выполнение перегородок с наклонной передней гранью, образующей зазор с рабочей поверхностью неподвижного диска и выполнение лопастей выступающи.ми за край подвижного диска, предотвращает образованно застойных зон.

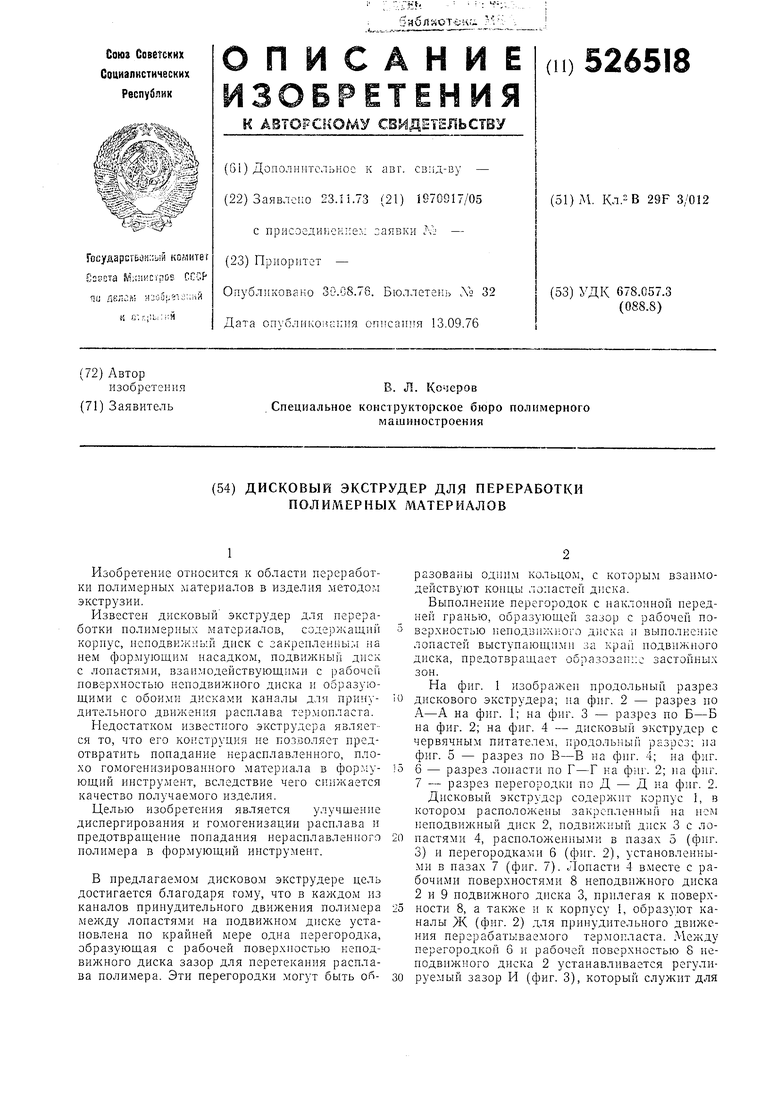

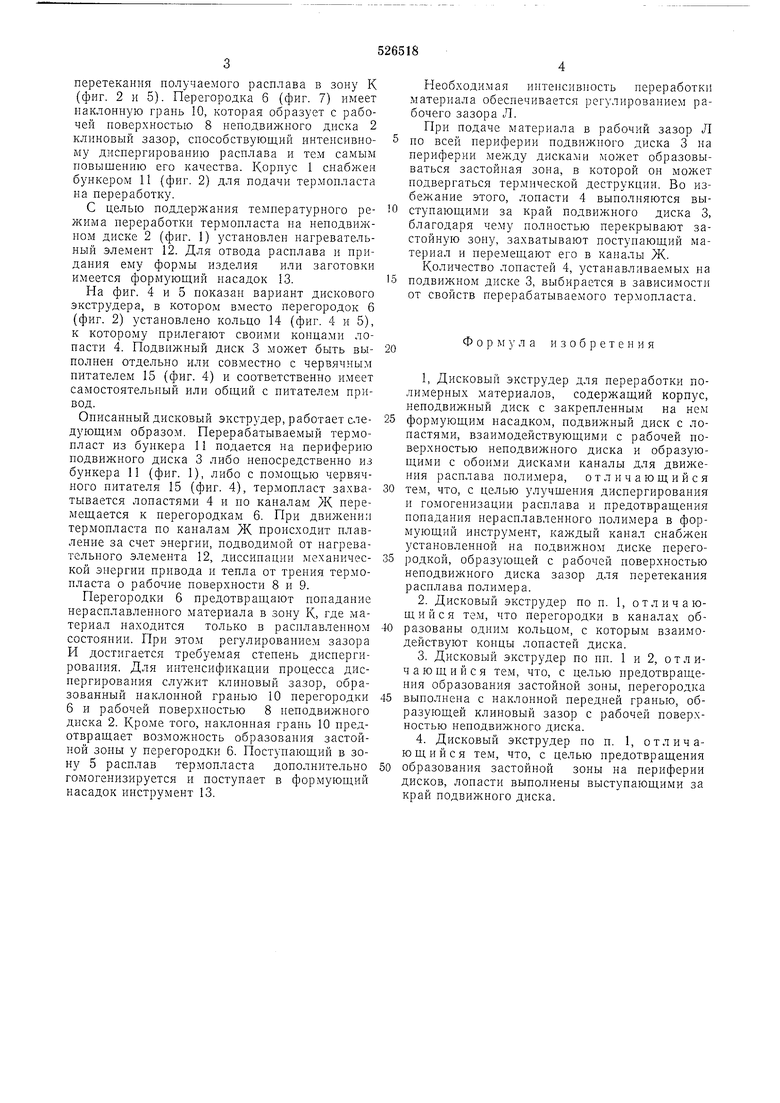

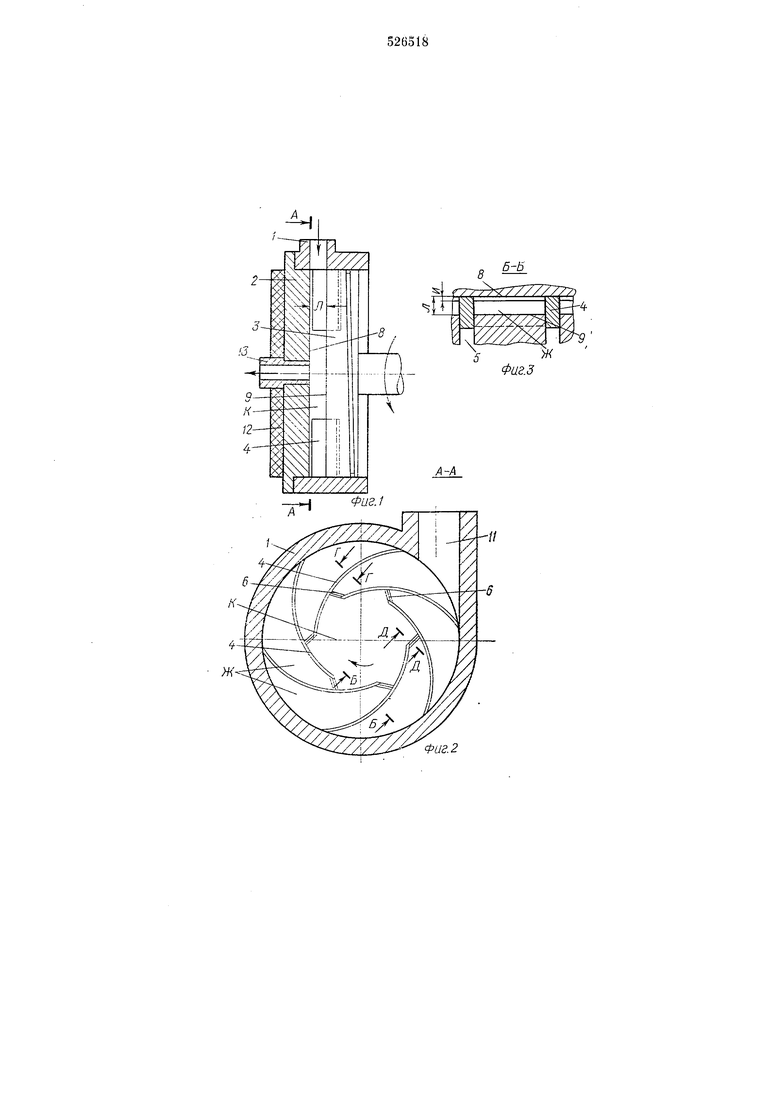

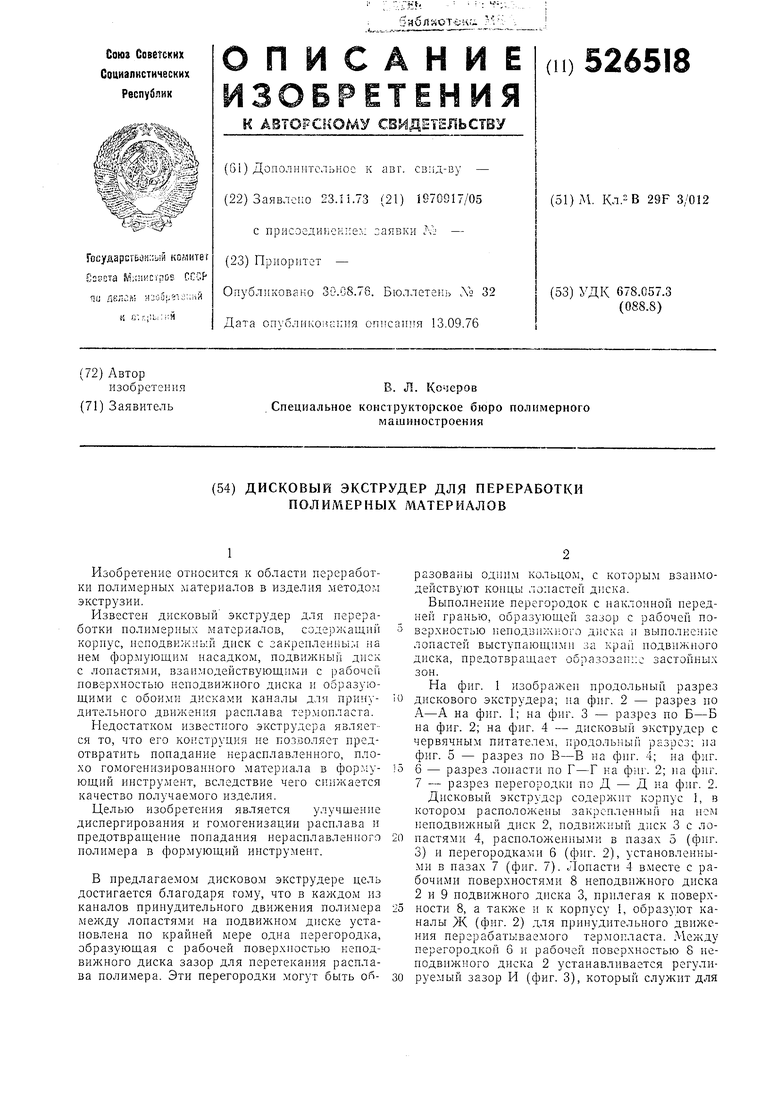

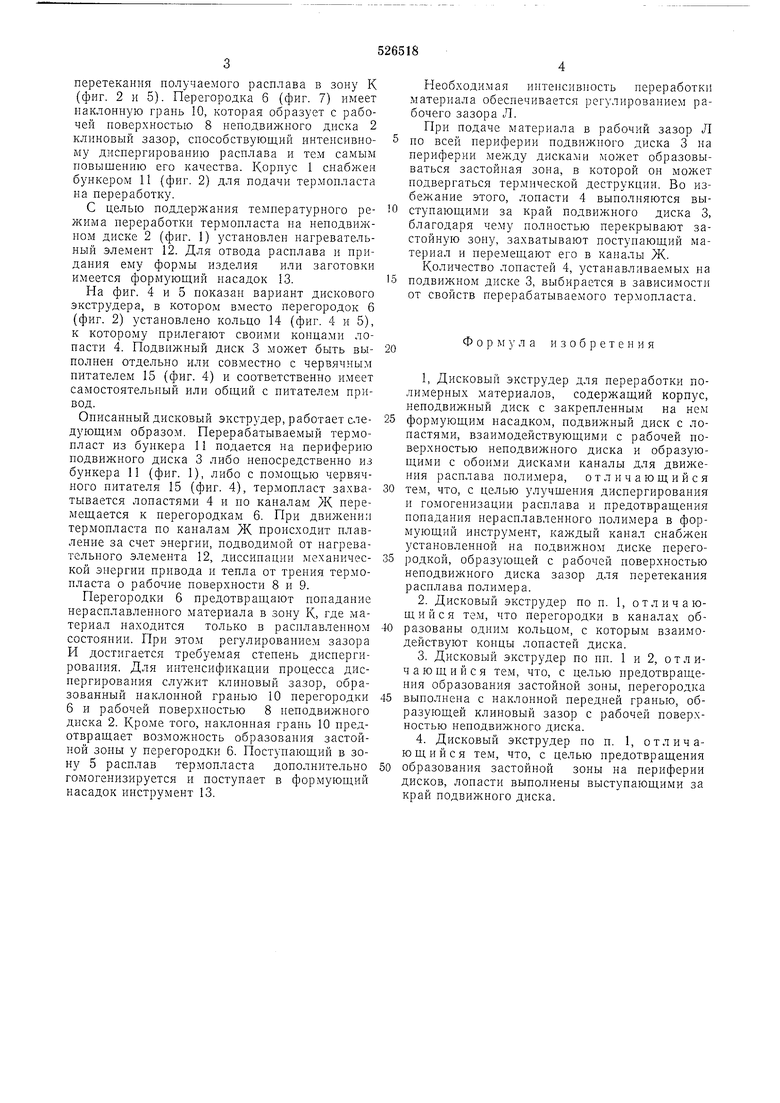

На фиг. 1 изображеп продольный разрез

дискового экструдера; на фиг. 2 - разрез по А-А на фиг. 1; на фиг. 3 - разрез по Б-Б на фиг. 2; на фиг. 4 - дисковый экструдер с червячным питателем, продольный разрез; па фиг. 5 - разрез по В-В на фиг. 4; на фиг.

6 - разрез лопасти по Г-Г на фиг. 2; па фиг.

7 - разрез перегородки по Д - Д а фиг. 2.

Дисковый экструдер содержит корпус I, в

котором расположены закрепленный на нем

неподвижиый диск 2, подвижный диск 3 с лопастями 4, расположеиными в пазах 5 (фиг. 3) и перегородками 6 (фиг. 2), установленными в пазах 7 (фиг. 7). Лоиасти 4 вместе с рабочими поверхностями 8 неподвижного диска 2 и 9 подвил пого диска 3, прилегая к поверхности 8, а также и к корпусу I, образуют каналы Ж (фиг. 2) для принудительного движения перерабатываемого термопласта. Между перегородкой 6 и рабочей поверхностью 8 неподвижного диска 2 устанавливается регулируемый зазор И (фиг. 3), который служит для

перетекания получаемого расплава в зону К (фиг. 2 и 5). Перегородка 6 (фиг. 7) имеет иаклонную грань 10, которая образует с рабочей поверхностью 8 неподвижного диска 2 клнновый зазор, способствуюиаий интенсивному диспергированию расплава и тем самым повышению его качества. Корпус 1 снабжен бункером 11 (фиг. 2) для подачн термопласта на переработку.

С целью поддержания температурного режима переработки термопласта на неподвижном диске 2 (фиг. 1) установлен нагревательный элемент 12. Для отвода расплава и придания ему формы изделия или заготовки имеется формующий насадок 13.

На фиг. 4 и 5 показан вариант дискового экструдера, в котором вместо перегородок 6 (фиг. 2) установлено кольцо 14 (фиг. 4 и 5), к которому прилегают своими концами лопасти 4. Подвижный диск 3 может быть выполнен отдельно или совместно с червячным питателем 15 (фиг. 4) и соответственпо имеет самостоятельный или общий с питателем привод.

Описанный дисковый экструдер, работает следующим образом. Перерабатываемый термопласт из бункера 11 подается на периферию подвижного диска 3 либо непосредственно из бункера И (фиг. 1), либо с помощью червячного питателя 15 (фиг. 4), термопласт захватывается лопастями 4 и по каналам Ж перемещается к перегородкам 6. При движение термопласта по каналам Ж происходит плавление за счет энергии, подводимой от нагревательного элемента 12, диссипации механической эпергии привода и тепла от трения термопласта о рабочие поверхности 8 и 9.

Перегородки 6 предотвращают попадание нерасплавленного материала в зону К, где материал находится только в расплавленном состоянии. При этом регулированием зазора И достигается требуемая степень диспергирования. Для интенсификации процесса диспергирования служит клиновый зазор, образованный наклонной гранью 10 перегородки 6 и рабочей поверхпостью 8 неподвижного диска 2. Кроме того, наклонная грань 10 предотвращает возможность образования застойной зоны у перегородки 6. Поступающий в зону 5 расплав термопласта дополнительно гомогенизируется и поступает в формующий насадок инструмент 13.

Необходимая интенсивность переработки материала обеспечивается регулированием рабочего зазора Л.

При подаче материала в рабочий зазор Л по всей периферии подвижного диска 3 на периферии между дисками может образовываться застойная зона, в которой он может нодвергаться термической деструкции. Во избежание этого, лопасти 4 выполняются выступающими за край подвижного диска 3, благодаря чему полностью перекрывают застойную зону, захватывают поступающий материал и перемещают его в каналы Ж.

Количество лопастей 4, устанавливаемых на подвижном диске 3, выбирается в зависимости от свойств перерабатываемого термопласта.

Формула изобретения

1.Дисковый экструдер для переработки полимерных материалов, содержащий корпус, неподвижный диск с закрепленным на нем

формующим насадком, подвижный диск с лопастями, взаимодействующими с рабочей поверхностью неподвижного диска и образующими с обоими дисками каналы для движения расн.тава полимера, отличающийся

тем, что, с целью улучшения диспергирования и гомогенизации расплава и предотвращения нопадания нерасплавленного полимера в формующий инструмент, каждый канал снабжен установленной на подвижном диске перегородкой, образующей с рабочей поверхностью неподвижного диска зазор для перетекания расплава полимера.

2.Дисковый экструдер по п. 1, отличающийся тем, что перегородки в каналах образованы одним кольцом, с которым взаимодействуют концы лонастей диска.

3.Дисковый экструдер по пп. 1 и 2, отличающийся тем, что, с целью предотвращения образования застойной зоны, перегородка

выполнена с наклонной передней гранью, образующей клиновый зазор с рабочей поверхностью неподвижного диска.

4.Дисковый экструдер по п. 1, отличающийся тем, что, с целью предотвращения

образования застойной зоны на нериферии дисков, лопасти выполнены выстунающими за край подвижного диска.

5-5

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| Дисковый экструдер для переработки полимерных материалов | 1980 |

|

SU960037A1 |

| Дисковый экструдер для переработки полимерных материалов | 1976 |

|

SU599986A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU973386A1 |

| Дисковый экструдер для переработки полимерных материалов | 1983 |

|

SU1171347A2 |

| Дисковая головка для полимерных материалов | 1980 |

|

SU882766A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

Авторы

Даты

1976-08-30—Публикация

1973-11-23—Подача