Изобретение относится к прокатному производству и может быть использовано в рабочих клетях широкополосных и толстолистовых прокатных станов.

Известен узел нижнего рабочего валка (аналог), содержащий валок с подушками и проводки, выполненные в виде поперечных брусьев с полкой, контактирующей заостренным торцом с валком, концевые участки которых установлены в подушках (см. А. А.Королев. Механическое оборудование прокатных и трубных цехов. - М.: Металлургия, 1987, с. 84, рис. П.25).

Недостатком анализа является применение болтов для регулирования уровня проводок, обеспечивающих их вертикальное перемещение при изменении диаметра валка. В процессе эксплуатации болты изнашиваются и быстро выходят из строя, что требует аварийной остановки стана на замену болта. Кроме того, перемещение проводок осуществляется вертикально, что приводит к появлению зазора между их полками и валком при выводе проводки на уровне, соответствующий уровню прокатки. Это вызывает забуривание полосы в рабочей клетки и связанные с этим поломки валков и проводок, длительные аварийные простои прокатного стана, снижение его производительности и выхода годного металла.

Наиболее близким техническим решением (прототипом) является узел нижнего рабочего валка, содержащий валок с подушками и проводки, выполненные в виде поперечных брусьев с полкой, контактирующей заостренным торцом с валком, концевые участки которых установлены на пакетах в пазах, выполненных на стенках подушек со стороны бочки валка (см. А.А.Королев. Прокатные станы и оборудование прокатных цехов. Атлас.- М.: Металлургия, 1981, лист П-33, сечение А-А).

Главным недостатком прототипа является использование вертикальных пазов в подушках для установки брусьев.

При таком расположении пазов невозможно обеспечить постоянный контакт торца полки проводки с валком на заданном уровне, соответствующем уровню прокатки, при уменьшении диаметра валка в процессе выработки его рабочего поверхностного слоя и последующих перешлифовок. При уменьшении диаметра валка между заостренным концом полки проводки и поверхностью валка образуется зазор, в который в случае загиба вниз после выхода из валков (что случается довольно часто) попадает полоса.

При прокатке толстых полос или применении узла валка в черновых клетях широкополосных станов полоса при изгибе упирается в торец полки проводки. В обоих случаях это ведет к забуриваниям полосы в прокатных клетях, поломкам проводок, образованию складок на полосе и поломкам валков, длительным внеплановым простоям прокатного стана, связанным с разбуриваниями, увеличению брака и недокатов, снижение выхода годного проката и производительности прокатного стана.

Целью настоящего изобретения является повышение производительности прокатного стана, снижение брака и недокатов, увеличение выхода годного проката, сокращение внеплановых простоев стана, поломок валков и проводок и снижение расходов на валки и эксплуатацию оборудования.

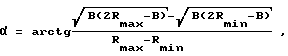

Поставленная цель достигается тем, что пазы в подушках и поперечные брусья наклонены к вертикальной оси подушки на угол, определяемый из соотношения

где

α - угол наклона пазов в подушках и поперечных брусьях к вертикальной оси подушек;

Rmax - максимальный радиус нового валка;

Rmin - минимальный радиус валка после полной выработки рабочего поверхностного слоя;

B - разница между уровнями прокатки и точки контакта торца полки поперечного бруса с валком.

Поставленная цель достигается также тем, что толщина пакетов в пазах подушек определяется в зависимости от радиуса валка по соотношению

где

h - толщина пакета прокладок;

R - радиус валка.

Изобретение поясняется чертежами, на которых изображены:

фиг. 1 - узел нижнего рабочего валка;

фиг. 2 - то же, разрез по линии А-А на фиг. 1;

фиг. 3 схема последовательных положений проводки относительно валка для расчета угла наклона паза подушки к ее вертикальной оси и толщины пакета прокладок.

Узел нижнего рабочего валка включает валок 1, подушки 2, 3 и входную и выходную проводки 4,5, предназначенные для подачи прокатываемой полосы к валку и отвода ее от валка после прокатки. Проводки выполнены в виде поперечных брусьев 6 с полкой 7. Торцы полок 7, примыкающие к валку, выполнены заостренными и контактируют с ним. Нижние скосы торцов выполнены по касательной к окружности валка, что обеспечивает гарантированное касание торцов по всей образующей валка при изменении положения проводок и уменьшении диаметра валка. К полкам 7 примыкают стационарные проводки, закрепленные на стойках станин рабочей клетки. Противоположные торцы полок 7 со стороны стационарных проводок выполнены с верхними скосами. Со стороны входа полосы в валок уровень торца стационарной проводки выше уровня торца полки 7 входной проводки 4 валка. Со стороны выхода полосы из валков уровень торца стационарной проводки ниже уровня торца полки 7 выходной проводки 5 валка. Это сделано с целью исключения попадания полосы в торец полки 7 входной проводки 4 валка при входе полосы в валки и исключения попадания полосы в торец стационарной проводки при сходе с полки выходной проводки 5 валка.

На стенках подушек 2, 3 со стороны бочки валка под углом к их вертикальной оси выполнены пазы 8, в которых концевыми участками поперечных брусьев 6 установлены проводки. Эти участки в пазах 8 опираются на пакеты прокладок 9, с помощью которых устанавливается требуемый уровень полки проводки при изменении диаметра валка в соответствии с уровнем прокатки.

Для выполнения функций узла валка в соответствии с целью изобретения необходимо определить угол α наклона пазов в подушке и соответственно поперечных брусьев 6 к вертикальной оси подушек и толщину h пакетов прокладок 9.

Угол α и толщина пакетов прокладок определяются из условия обеспечения контакта заостренного торца полки проводки с валком 1 независимо от его диаметра. Схема для определения угла α и толщины h пакетов прокладок приведена на фиг. 3.

В процессе эксплуатации рабочий поверхностный слой валка δ изнашивается, и валок перешлифовывается с уменьшением радиуса от максимального Rmax до минимального Rmin, после чего выводится из эксплуатации. При этом толщина поверхностного слоя δ изменяется от максимальной δmax до нуля, то есть δmax= Rmax-Rmin. Для поддержания заданного уровня прокатки после перешлифовки и уменьшения диаметра валок 16 вместе с подушками 2, 3 поднимается. В четырехвалковых клетях подъем рабочего валка осуществляется путем подъема опорного валка и установки прокладок между его подушками и нижними поперечинами станин. В клетях дуо эта операция выполняется путем установки прокладок непосредственно между подушками рабочего валка и поперечинами станин.

Для обеспечения устойчивого захвата валками прокатываемой заготовки, например сляба или полосы, уровень полок 7 проводок 4 и 5 принимается ниже уровня прокатки (уровня верхней образующей валка).

Точка контакта K заостренного торца полки с валком расположена соответственно ниже уровня прокатки на величину B (см. фиг. 2, 3), устанавливаемую в зависимости от толщины покатываемой заготовки.

При подъема валка на уровень прокатки поднимаются также подушки с проводниками, поэтому проводки опускают на требуемый уровень за счет уменьшения толщины пакетов прокладок 9 в пазах 8 подушек. При полной выработке рабочего поверхностного слоя валка его центр поднимается из первоначального положения Oн в конечное Oк (см. фиг. 3), соответствующее минимальному радиусу валка Rmin. Если бы пазы 8 были вертикальными, как в известном техническом решении, то между торцами полки проводки (точкой Kн на фиг. 3) и поверхностью валка в точке Kк образовался бы зазор Kк Kн, в который могла попасть или упереться полоса после выхода из валков. Согласно изобретению при полной выработке поверхностью слоя валка торец полки проводки вначале поднимается на максимальную высоту δmax в положение Kв, что соответствует перемещению проводки из положения I в положение II, а затем после уборки всего пакета прокладок 9 проводка по пазам 8 на брусьях 6 опускается на прежний уровень (в положение III) с обеспечением контакта торца полки проводки с валком в конечной точке Kк. Концевые участки поперечных брусьев 6 опускаются до упора в дно паза, поэтому длина их поперечного сечения E принимается больше максимальной толщины пакета прокладок hmax.

Из схемы (фиг. 3) следует, что угол α наклона брусьев 6 представляет собой угол между гипотенузой Kк Kв и катетом Kн Kв в треугольнике KкKвKн. При этом катет KнKв равен толщине рабочего поверхностного слоя валка δmax , а гипотенуза KкKв - максимальной толщиной hmax пакетов прокладок в пазах подушек.

Угол α вычисляется в следующем порядке (см. фиг. 3).

Из треугольника OнCKн следует

где

B - разница между уровнями прокатки и точки контакта заостренного торца полки проводки с валком.

Из треугольника OкCKк имеем

С учетом того, что δmax= Rmax - Rmin, после преобразований выражения (2) получаем

В треугольнике KкKвKн катет KкKн=CKн - CKк

Угол α определится их этого треугольника как

Максимальная толщина пакетов прокладок соответственно равна

Текущая толщина пакетов прокладок также определяется из фиг. 3. В этом случае расчетная схема остается той же, за исключением того, что вместо максимальных значений Rmax, δmax и hmax принимаются их текущие значения R, δ и h, а точка контакта Kк заменяется на точку K (на фиг. 3 обозначены в скобках). Эти значения соответствуют текущему радиусу валка R после очередной перешлифовки; при этом Rmin ≤ R ≤ Rmax.

Высота подъема валка до уровня прокатки после его перешлифовки = Rmax - R

Из треугольника KKвKн получаем толщину пакетов прокладок

При расчете угла α максимальной hmax и текущей h толщины пакетов прокладок заданными (известными) являются величины Rmax, Rmin и B.

Например, для узлов нижних рабочих валков черновой группы клетей непрерывного широкополосного стана 2000 горячей прокатки АО "Северсталь" (г. Череповец) при Rmax = 590 мм; Rmin = 540 мм и B = 80 мм по формуле (5) находим угол наклона пазов в подушках альфа = 15,44o.

По формуле (6) определяем максимальную толщину прокладок Rmax = 51,87 мм;

Для текущего значения радиуса валка, например R = 560 мм, по формуле (8) получаем необходимую толщину пакетов прокладок h = 20,75 мм. В этом случае из пазов 8 подушек 2, 3 убирается часть пакета прокладок 9, и поперечные брусья 6 проводок перемещаются по наклонным пазам 8 вниз до упора в прокладки. При этом полки 6 проводок устанавливаются на заданном уровне в соответствии с уровнем прокатки, а их заостренные торцы входят в контакт с валком 1 без образования зазора между ними.

Таким образом, при использовании узла рабочего валка предлагаемой конструкции обеспечивается постоянный контакт полки проводки (без зазора) с валком на заданном уровне, соответствующем уровню прокатки, независимо от диаметра валка. Благодаря этому исключается попадание прокатываемой полосы между нижним валком и полкой проводки 5 при выходе ее из валков или упирание полосы в торец полки проводки 5.

Соответственно исключаются забуривания полосы в клетки по этой причине и поломки валков и проводок из-за образования складок на полосе. Сокращаются внеплановые простои прокатного стана, снижается количество брака и недокатов, увеличивается выход годного проката и производительность стана.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ПРОВОДКОВОЙ СИСТЕМЫ ЧЕТЫРЕХВАЛКОВОЙ ПРОКАТНОЙ КЛЕТИ | 1998 |

|

RU2136415C1 |

| ПРОКАТНАЯ КЛЕТЬ | 2000 |

|

RU2171725C1 |

| УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ ШПИНДЕЛЕЙ ПРОКАТНЫХ СТАНОВ | 1998 |

|

RU2154540C2 |

| ЧЕТЫРЕХВАЛКОВЫЙ МНОГОКЛЕТЬЕВОЙ ПРОКАТНЫЙ СТАН | 2006 |

|

RU2352410C2 |

| РАБОЧАЯ КЛЕТЬ ДУО ПРОФИЛЕГИБОЧНОГО СТАНА | 2000 |

|

RU2187397C2 |

| БЛОК СОРТОПРОКАТНОГО СТАНА | 1995 |

|

RU2068306C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1998 |

|

RU2147949C1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1996 |

|

RU2103080C1 |

| УЗЕЛ ПРОВОДОК РАБОЧЕЙ КЛЕТИ ШИРОКОПОЛОСНОГО СТАНА | 2003 |

|

RU2241560C2 |

| ПОДУШКА ПРОКАТНОГО ВАЛКА | 2008 |

|

RU2376090C1 |

Изобретение относится к прокатному производству и может быть использовано в рабочих клетях широкополосных станов и толстолистовых прокатных станов. Узел нижнего рабочего валка содержит подушки и проводки. Проводки выполнены в виде поперечных брусьев с полкой с заостренным концом, контактирующим с валком. Концевые участки проводок установлены на пакетах прокладок. Пакеты прокладок расположены в пазах в стенках подушек со стороны бочки валка. Пазы в подушках и поперечные брусья наклонены к вертикальной оси подушек. Угол наклона определяют из соотношения

где α - угол наклона пазов в подушках и поперечных брусьев к вертикальной оси подушек; Rmax - максимальный радиус нового валка; Rmin - минимальный радиус валка после полной выработки рабочего поверхностного слоя; B - разница между уровнями прокатки и точки контакта торца полки поперечного бруса с валками. Толщина пакетов прокладок в пазах подушек определяется в зависимости от радиуса валка по соотношению

где h - толщина пакета прокладок; R - радиус валка. Изобретение позволяет снизить количество браков и недокатов и снизить число поломок валков и проводок. 1 з.п. ф-лы, 3 ил.

\ \ \ 1 1. Узел нижнего рабочего валка, содержащий валок с подушками и проводки, выполненные в виде поперечных брусьев с полкой, контактирующей заостренным торцом с валком, концевые участки которых установлены на пакетах прокладок в пазах, выполненных на стенках подушек со стороны бочки валка, отличающийся тем, что пазы в подушках и поперечные брусья наклонены к вертикальной оси подушек на угол, определяемый из соотношения \\\6 $$$ \\\1 где $$$ угол наклона пазов в подушках и поперечных брусьев к вертикальной оси подушек; \\\4 R<Mv>max<D> - максимальный радиус нового валка; \\\4 R<Mv>min<D> - минимальный радиус валка после полной выработки рабочего поверхностного слоя; \\\4 B - разница между уровнями прокатки и точки контакта торца полки поперечного бруса с валками. \\\2 2. Узел по п.1, отличающийся тем, что толщина пакетов прокладок в пазах подушек определяется в зависимости от радиуса валка по соотношению \\\6 $$$ \\\1 где h - толщина пакета прокладок; \\\4 R - радиус валка.

| Королев А.А | |||

| Прокатные станы и оборудование прокатных цехов | |||

| Атлас | |||

| - М.: Металлургия, 1981, лист П-33, сечение А-А | |||

| Королев А.А | |||

| Механическое оборудование прокатных и трубных цехов | |||

| - М.: Металлургия, 1987, с.84, рис | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| УСТРОЙСТВО для ФИКСАЦИИ ПОДУЩЕК ВАЛКОВ МНОГОВАЛКОВОГО ПРОКАТНОГО СТАНА | 0 |

|

SU182657A1 |

| Устройство для боковой фиксации подушки прокатного валка | 1981 |

|

SU1045965A1 |

| Устройство питания машин для первичной обработки лубяных культур | 1983 |

|

SU1183573A1 |

Авторы

Даты

1998-08-27—Публикация

1997-10-07—Подача