Изобретение относится к машиностроению, в частности к оборудованию для гофрирования листового рулонного материала методом гибки, и может быть использовано при производстве легкого заполнителя для многослойных панелей, элементов фильтров и упаковочного материала. Устройство применяется после проведения операции биговки.

Известно устройство для гофрирования листового материала, содержащее установленный на основании корпус, состоящий из подвижной верхней части и стационарной нижней, механизм подъема верхней части, размещенные внутри корпуса системы верхних и нижних пуансонов, каждая из которых выполнена из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных один с другим по их сторонам, газонепроницаемую ткань, а также механизм фиксации систем пуансонов и привод системы пуансонов, выполненный в виде двух герметичных камер с возможностью подачи в них избыточного давления, каждая из которых образована соответствующей системой верхних и нижних пуансонов, соединенной газонепроницаемой эластичной тканью по периметру с соответствующей частью корпуса, а зоной формообразования является полость между системами пуансонов, связанная с атмосферой (патент RU №2205084, МПК7 B21D 13/02. Устройство для гофрирования листового материала. Опубл. 27.05.2003).

Основным недостатком данного устройства является невозможность непрерывного формования деталей из рулонного материала из-за конструктивных особенностей устройства и циклического принципа его работы.

Известно устройство для изготовления изделий сложного профиля из композиционного материала, содержащее вакуумный мешок, внутри которого расположена формообразующая оправка из шарнирно соединенных в местах изменения формы элементов, и средства изменения положения этих элементов в пространстве, которые выполнены в виде герметичных рукавов, соединенных с системой подачи рабочей среды под давлением и расположенных на слое ткани в зоне выступов. При подаче рабочей среды в рукава происходит вывод оправки из плоского состояния в промежуточное рельефное положение. Устройство также включает П-образную рамку с направляющими, внутри которой установлена формообразующая оправка с вакуумным мешком, и траверсу, которая, перемещаясь по направляющим в горизонтальной плоскости, сжимает формообразующую оправку до получения гофра с заданными размерами (Авторское свидетельство SU №1706148, МПК В29С 59/00. Устройство для изготовления изделий сложного профиля из композиционного материала. Опубл. 27.11.96, Бюл. №33).

Вышеописанное устройство предназначено в основном для формообразования деталей из композиционных материалов, основой которых являются различные ткани: стекло-, угле-, органоткани, пропитанные связующим. Композиционные материалы (препреги) требуют фиксации и выдержки для полимеризации связующего, что делает принцип работы данного устройства циклическим. Это является его недостатком с точки зрения изготовления деталей из рулонного материала непрерывным способом.

Наиболее близким по технической сущности к предлагаемому изобретению является устройство для гофрирования листового материала, содержащее систему основных верхних и нижних пуансонов, каждая из которых выполнена из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных один с другим по их сторонам и образующих гофрированную поверхность. Верхние и нижние системы пуансонов содержат дополнительные формозадающие системы верхних и нижних пуансонов, каждая из которых шарнирно соединена с вершинами нижней системы пуансонов и со впадинами верхней системы пуансонов соответственно, с возможностью их прилегания к поверхности заготовки на всех этапах формообразования. Система основных верхних и нижних пуансонов является средством трансформирования дополнительных формозадающих систем верхних и нижних пуансонов совместно с заготовкой из плоского в рельефное состояние. Заготовку конечных размеров из листового материала устанавливают между системами пуансонов, которые герметично смыкают и производят формообразование детали. На последнем этапе пуансоны размыкают и извлекают готовую деталь. Для изготовления следующей детали цикл повторяется (Патент RU №02118217, МПК6 B21D 13/00. Устройство для гофрирования материала. Халиулин В.И., Двоеглазов И.В. Опубл. 27.08.98).

Недостатками данного устройства являются сложность конструкции и циклический принцип работы.

Задачей, на решение которой направлено изобретение, является расширение технологических возможностей устройства.

Техническим результатом изобретения является расширение технологических возможностей устройства.

Решение технической задачи в устройстве для непрерывного гофрирования рулонного материала, содержащем основание, формообразующий пуансон, состоящий из одинаковых плоских формующих элементов, шарнирно соединенных один с другим по их 2 сторонам, и средство изменения положения этих элементов в пространстве, достигается тем, что оно снабжено установленным на основании в подшипниковых опорах барабаном с приводом вращения, на котором размещен формообразующий пуансон, выполненный в виде замкнутой ленты, с возможностью контакта кромками боковых рядов и верхней поверхностью его формующих элементов со средством изменения положения в пространстве формующих элементов, подпружиненным рычагом выведения формообразующего пуансона в плоское состояние, а также снабжено механизмом поджатия рулонного материала к наружной поверхности формообразующего пуансона, который содержит дугообразную крышку с прорезями, расположенную на определенном расстоянии от поверхности формообразующего пуансона в зоне формообразования, приводной и направляющие валы со шкивами, установленными на направляющих валах на сферических, передающих крутящие моменты опорах, которые ориентированы относительно формообразующего пуансона таким образом, что клиновые ремни, установленные на шкивах, и прорези в дугообразной крышке совпадают с направлением пилообразных линий формообразующего пуансона. Ремни механизма поджатия рулонного материала к наружной поверхности формообразующего пуансона имеют на рабочей стороне щетки из эластичного материала с длиной не менее высоты формообразуемого гофра, а средство изменения положения в пространстве формующих элементов пуансона выполнено в виде направляющих стенок, которые установлены неподвижно на основании и имеют форму в проекции на поверхность барабана винтовых линий, сходящихся друг к другу на участке формообразования пуансона, а подпружиненный рычаг выведения формообразующего пуансона в плоское состояние расположен в зоне холостого хода формообразующего пуансона и имеет форму боковых направляющих стенок в проекции на поверхность барабана расходящихся винтовых линий.

Приведенный заявителем анализ уровня техники позволил установить, что аналоги, характеризующиеся совокупностями признаков, тождественными всем признакам заявленного технического решения, отсутствуют. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «новизна».

Результаты поиска известных решений в данной области техники с целью выявления признаков, совпадающих с отличительными от прототипов признаками заявляемого технического решения, показали, что они не следуют явным образом из уровня техники. Из определенного заявителем уровня техники не выявлена известность влияния предусматриваемых существенными признаками заявляемого технического решения на преобразование по достижению указанного технического результата. Следовательно, заявляемое техническое решение соответствует условию патентоспособности «изобретательский уровень».

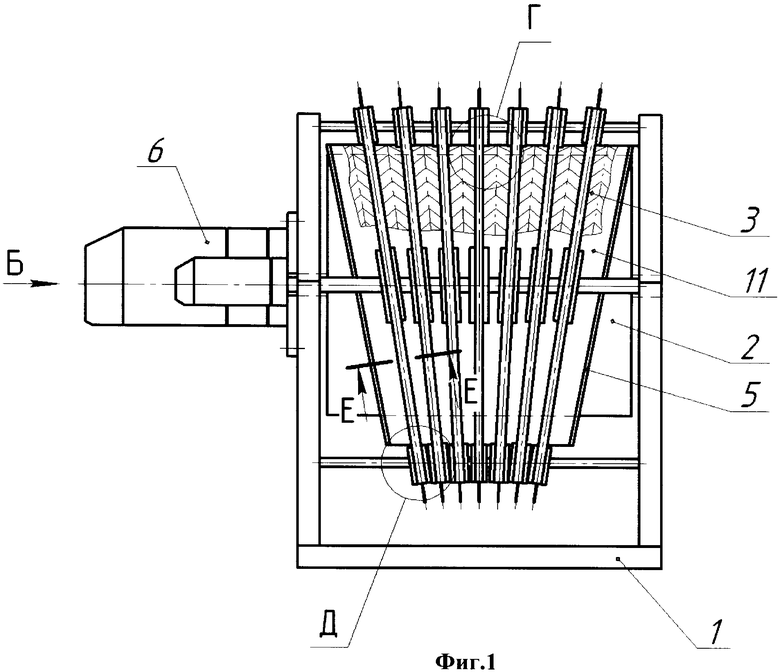

Сущность изобретения поясняется чертежами, где на фиг.1 изображен общий вид устройства; на фиг.2 - вид сбоку на устройство; на фиг.3 - увеличенный фрагмент формообразующего пуансона (выносной элемент Г на фиг.1); на фиг.4 - часть сечения выносного элемента Д на фиг.1; на фиг.5 - сечение Е-Е по клиновому ремню. На фиг.1, 2, 3, 4 и 5 цифрами обозначены следующие позиции: 1 - основание, 2 - барабан, 3 - формообразующий пуансон, 4 - формующие элементы формообразующего пуансона, 5 - направляющие стенки, 6 - привод вращения барабана, 7 - пробигованный листовой материал (заготовка), 8 - привод ведущего вала, 9 - направляющий вал, 10 - ремни, 11 - дугообразная крышка, 12 - сферические моментные подшипники, 13 - шкивы, 14 - пилообразные линии, 15 - щетки, 16 - готовая деталь, 17 - рычаг, 18 - подпружиненный толкатель.

Устройство содержит основание 1, на котором в подшипниковых узлах установлен барабан 2 (фиг.1). В свою очередь на барабане 2 установлен в виде замкнутой ленты формообразующий пуансон 3, состоящий из одинаковых плоских формующих элементов 4, шарнирно соединенных один с другим по их сторонам. Средство изменения положения плоских формующих элементов 4 выполнено в виде направляющих стенок 5, имеющих форму винтовых линий и сходящихся друг к другу на участке формообразования А (фиг.2) пуансона 3. Направляющие стенки 5 установлены неподвижно на основании 1 концентрично поверхности барабана 2. Кромки крайних рядов формообразующего пуансона 3 контактируют с направляющими стенками 5. Перемещение барабана 2 и формообразующего пуансона 3 осуществляется с помощью привода 6.

Для обеспечения плотного контакта рулонной заготовки 7 с поверхностью формообразующего пуансона 3 устройство также снабжено механизмом поджатия, который установлен со стороны участка формообразования А пуансона 3. Механизм поджатия содержит приводной вал 8, направляющие валы 9, ремни 10 и дугообразную крышку 11. На направляющих валах 9 (фиг.4) посредством сферических моментных подшипников 12 установлены шкивы 13. Шкивы 13 установлены таким образом, что направление ремней 10 совпадает с направлением пилообразных линий 14 (фиг.3). В ремнях 10 закреплены пучки щеток 15 (фиг.5), которые прижимают рулонную заготовку 7 к поверхности пуансона 3 до точки отделения готовой детали 16 от пуансона 3. Дугообразная крышка 11 отстоит от поверхности барабана 2 в соответствии с законом трансформирования матрицы (пуансона 3) на участке формообразования.

Рычаг 17 выведения формообразующего пуансона в плоское состояние расположен в зоне холостого хода В (фиг.2) формообразующего пуансона 3 и находится с ним в постоянном контакте за счет действия на него подпружиненного толкателя 18.

Изготовление гофрированного складчатого заполнителя с использованием предлагаемого устройства осуществляется следующим образом.

Рулонную заготовку 7 из устройства размотки (условно не показано) подают на плоскую поверхность формообразующего пуансона 3. Далее рулонная заготовка 7 совместно с формообразующим пуансоном 3, вращаясь вместе с барабаном 2, попадает в зону формообразования А (фиг.2). Формообразование заготовки 7 в готовую деталь 16 происходит за счет трансформирования формообразующего пуансона 3, который в зоне формообразования А начинает своими крайними рядами формующих элементов 4 контактировать с направляющими стенками 5. Формообразующий пуансон 3 на участке формообразования А сжимается до требуемых геометрических параметров готовой детали, и в конце участка формообразования получаем готовую деталь 16, которая по касательной отходит от формообразующего пуансона 3.

Механизм поджатия рулонного материала к наружной поверхности формообразующего пуансона работает следующим образом. При подаче рулонной заготовки 7 на поверхность пуансона 3 щетки 15, расположенные на ремнях 10, плотно поджимают заготовку к плоскостям формующих элементов 4 в зонах пилообразных линий 14 пуансона 3 и сопровождают ее на всем участке формообразования до отхода готовой детали 16 от пуансона 3. Из-за сжатия пуансона 3 в процессе формообразования траектория перемещения формующих элементов 4 соответствует форме направляющих стенок 5. Максимальное сжатие пуансона 3 происходит в конце зоны формообразования, где направляющие стенки 5 сближены друг к другу на минимальное расстояние.

Далее начинается холостой ход формообразующего пуансона 3. Воздействие направляющих стенок 5 на формообразующий пуансон 3 прекращается, позволяя тем самым ретрансформировать его до менее сжатого состояния. В этой же точке прекращается воздействие щеток 15 на заготовку 7, и готовая деталь в нижней точке барабана отходит от формообразующего пуансона. На следующем отрезке движения (холостом В) барабана с пуансоном на формообразующий пуансон 3 воздействует подпружиненный рычаг 17 выведения формообразующего пуансона в плоское состояние. Рычаг 17 постоянно поджат к пуансону за счет воздействия подпружиненного толкателя 18. Пуансон 3 подходит к точке подачи рулонной заготовки 7 в плоском ретрансформированном состоянии.

Промышленная применимость.

Предлагаемое изобретение может быть использовано для получения гофрированного складчатого заполнителя любой длины, применяемого в производстве длинномерных панелей летательных аппаратов и судов.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2317168C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259251C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| Устройство для гофрирования листового материала | 1990 |

|

SU1755999A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕСШОВНЫХ ГОФРИРОВАННЫХ КОНУСОВ ИЗ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 2014 |

|

RU2574551C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259252C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2205084C1 |

| Штамп для гофрирования полосового материала | 1979 |

|

SU935165A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЯ С ЗИГЗАГООБРАЗНОЙ ГОФРИРОВАННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ ) | 2008 |

|

RU2375139C2 |

| Устройство для гофрирования листового материала | 1989 |

|

SU1690903A1 |

Изобретение относится к машиностроению, в частности к оборудованию для гофрирования листового рулонного материала методом гибки, и может быть использовано при производстве легкого заполнителя для многослойных панелей, элементов фильтров и упаковочного материала. На основании размещены формообразующий пуансон с одинаковыми плоскими формующими элементами, шарнирно соединенными один с другим по их кромкам, средство изменения положения этих элементов в пространстве, установленный в подшипниковых опорах барабан с приводом вращения, подпружиненный рычаг выведения формообразующего пуансона в плоское состояние, механизм поджатия рулонного материала к наружной поверхности формообразующего пуансона. Причем формообразующий пуансон выполнен в виде замкнутой ленты, размещенной на упомянутом барабане с возможностью контакта кромками боковых рядов и верхней поверхностью его формующих элементов со средством изменения положения в пространстве формующих элементов. Расширяются технологические возможности. 3 з.п. ф-лы, 5 ил.

1. Устройство для непрерывного гофрирования рулонного материала, содержащее основание, формообразующий пуансон с одинаковыми плоскими формующими элементами, шарнирно соединенными один с другим по их кромкам и средство изменения их положения в пространстве, отличающееся тем, что оно снабжено установленным на основании в подшипниковых опорах барабаном с приводом вращения, подпружиненным рычагом выведения формообразующего пуансона в плоское состояние и механизмом поджатия рулонного материала к наружной поверхности формообразующего пуансона, причем формообразующий пуансон выполнен в виде замкнутой ленты, размещенной на упомянутом барабане с возможностью контакта кромками боковых рядов и верхней поверхностью его формующих элементов со средством изменения положения в пространстве формующих элементов.

2. Устройство по п.1, отличающееся тем, что средство изменения положения в пространстве формующих элементов пуансона выполнено в виде направляющих стенок, установленных на основании неподвижно и концентрично поверхности барабана, имеющих форму в проекции на поверхность барабана винтовых линий, сходящихся друг к другу на участке формообразования пуансона, а подпружиненный рычаг выведения формообразующего пуансона в плоское состояние расположен в зоне холостого хода формообразующего пуансона и имеет форму боковых граней в проекции на поверхность барабана расходящихся винтовых линий.

3. Устройство по п.1, отличающееся тем, что механизм поджатия рулонного материала к наружной поверхности формообразующего пуансона содержит дугообразную крышку с прорезями, расположенную эквидистантно поверхности формообразующего пуансона в зоне формообразования, приводной и направляющие валы и установленные на направляющих валах на передающих крутящий момент сферических подшипниках шкивы с ремнями, причем шкивы выполнены с возможностью установки на них в прорезях дугообразной крышки ремней с обеспечением совпадения направления последних с направлением пилообразных линий поверхности формообразующего пуансона.

4. Устройство по п.3, отличающееся тем, что ремни механизма поджатия рулонного материала к наружной поверхности формообразующего пуансона имеют на рабочей стороне щетки из эластичного материала с длиной не менее высоты формообразуемого гофра.

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259252C1 |

| Устройство для непревырного получения мерной гофрированной ленты для пластин радиатора | 1970 |

|

SU316285A1 |

| Устройство для изготовления гофрированных листов | 1991 |

|

SU1827307A1 |

| ГИДРОЦИКЛОН | 1980 |

|

SU841154A1 |

Авторы

Даты

2009-06-10—Публикация

2007-10-26—Подача