Предлагаемое изобретение относится к области обработки изделий электронным лучом, в частности к наплавке тел вращения.

Известен способ электронно-лучевой наплавки, при котором создают на поверхности обрабатываемого изделия зону оплавления с помощью электронного луча и подают в эту зону расходуемый материал в виде проволоки или ленты (см. ж. "Сварочное производство" N 3, 1984, с. 16-17 или N 4, 1984, с. 25-27). Однако промышленное изготовление ленты или проволоки из твердосплавных материалов для износостойкой наплавки деталей затруднено из-за их высокой хрупкости (ж. "Металловедение и термическая обработка металлов", N 7, 1978, с. 58).

Известен также способ электронно-лучевой наплавки тел вращения, при котором создают на поверхности тела вращения зону оплавления с помощью электронного луча, развернутого в линию по участку образующей, подают порошковый материал в зону оплавления и придают обрабатываемому изделию вращательно-поступательное перемещение (см. "Материалы XI Всесоюзной научно-технической конференции по электронно-лучевой сварке" в г. Николаеве. - Л.: Судостроение, 1991, с. 58-59 - прототип).

Благодаря использованию порошкового расходуемого материала легко решается проблема подбора необходимого состава и эксплуатационных свойств наплавляемого слоя. Однако в указанном способе нерационально используется порошковый материал и энергия электронного луча. Критерием эффективности использования расходуемого материала является отношение количества порошка, остающегося на наплавляемой детали к полному расходу порошкового материала. Мощность же электронного луча необходимо свести к минимуму не только ради экономии электроэнергии, а прежде всего в целях снижения деформаций наплавляемого изделия.

В ходе наплавки порошковым материалом приходится решать следующие задачи: создать жидкую ванну на поверхности изделия, оплавить подаваемый порошковый материал, добиться того, чтобы весь порошковый материал остался на поверхности наплавляемого изделия, добиться хорошего переплава и равномерности наплавляемого слоя, не увеличивать мощность электронного луча сверх меры с точки зрения допустимых деформаций изделия.

Все эти проблемы не удается решить при разворачивании электронного луча в одну линию вдоль участка образующей, т.к. подача порошка в зону оплавления экранирует луч от изделия и приходится значительно увеличивать мощность электронного луча.

Целью предлагаемого изобретения является снижение вкладываемой в процесс тепловой энергии и увеличение эффективности использования порошкового материала.

Для этого в способе электронно-лучевой наплавки, при котором на поверхности наплавляемого изделия создают зону оплавления лучом с линейной разверткой, наплавляемый порошковый материал подают в зону оплавления, а наплавляемому изделию сообщают перемещение - развертку выполняют в виде нескольких параллельных линий, а наплавляемый порошковый материал подают в зону первой линии развертки в направлении перемещения изделия.

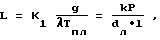

Кроме того, при наплавке поверхностей вращения развертку выполняют в виде двух линий, параллельных образующей наплавляемой поверхности с расстоянием между ними

L = K • P / dл • l,

где

L - расстояние, мм;

P - мощность электронного луча, кВт;

dл - эффективный диаметр луча на поверхности обрабатываемого изделия, мм;

l - величина поперечной (вдоль образующей) развертки электронного луча, мм;

K - коэффициент пропорциональности, постоянный для данного материала, мм3/кВт.

В частности, способ наплавки поверхности вращения осуществляется следующим образом. Изделие, цилиндрическую поверхность которого предстоит наплавить, размещают в вакуумной камере электронно-лучевой установки с возможностью вращения вокруг горизонтальной оси продольного перемещения. Электронный луч направляют вертикально на верхнюю зону цилиндрической поверхности. После достижения необходимого для работы источника тепла вакуума включают вращательное, а затем и поступательное движение изделия. При помощи безынерционной электромагнитной развертки источника электронного луча (электронной пушки) основная мощность последнего распределяется вдоль двух параллельных линий, направленных вдоль образующей и расположенных на расстоянии L. Величина развертки определяется размерами детали, шириной потока подаваемого порошкового материала, скоростями вращения и продольного перемещения таким образом, чтобы подаваемый порошок, как минимум, дважды /два оборота подряд/ попадал в зону воздействия электронного луча. Расстояние между полосами определяется параметрами собственно электронного луча и теплофизическими свойствами обрабатываемого материала таким образом, чтобы создаваемая при первом взаимодействии цилиндрической поверхности изделия с линией максимальной мощности источника тепловой энергии жидкая ванна не успевала затвердеть до взаимодействия данной точки наплавляемой поверхности с подаваемым порошком и второй линией максимальной мощности источника нагрева.

С учетом законов теплопроводности это расстояние, пропорциональное длине жидкой ванны, может быть определено из формулы

где

L - расстояние между линиями;

g = P/s - плотность мощности электронного луча;

λ - коэффициент теплопроводности обрабатываемого материала;

Tпл - температура плавления обрабатываемого материала;

s = dл•l - сечение электронного луча в зоне взаимодействия луча с поверхностью материала;

KI - постоянный коэффициент;

dл - эффективный диаметр электронного луча на поверхности обрабатываемого изделия;

l - величина поперечной (вдоль образующей) развертки электронного луча;

k - коэффициент пропорциональности, постоянный для данного обрабатываемого материала.

Таким образом, функционально процесс распределяется следующим образом: первое взаимодействие наплавляемой поверхности изделия с дополнительной линией выделенной тепловой энергии электронного луча служит для образования жидкой ванны, сохраняемой до взаимодействия с подаваемым порошковым материалом. Вторая /по ходу вращения/ линия выделения мощности электронного луча служит для оплавления подаваемого порошкового материала и поддержания жидкой ванны, т.е. обеспечения захвата всего порошкового материала поверхностью жидкой ванны, его удержания при дальнейшем вращении изделия. При втором обороте данная зона еще дважды попадает под электронный луч, в процессе чего довершается переплав порошкового материала.

Способ может использоваться и при наплавке плоских изделий.

Пример использования способа.

Способ был использован при наплавке цилиндрических деталей диаметром 50 мм из стали.

Электронный луч мощностью 1,2 кВт и диаметром в зоне обработки порядка 1 мм разворачивали с помощью специальной системы в виде полосы длиной около 6 мм при расстоянии между ними порядка 4 мм. /Коэффициент пропорциональности для стали равен 20/. Скорость вращения детали составляла около 1,5 об/мин, а продольная скорость перемещения - 1,5 мм/мин. Подачу порошкового материала производили потоком шириной около 2 мм в линию выделения мощности электронного луча, вторую по ходу вращения изделия.

За один проход производили наплавку слоя более 1 мм при высоком качестве технологического результата.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМИРОВАНИЯ ПОКРЫТИЯ НА МЕТАЛЛЕ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКОЙ КЕРАМИЧЕСКОГО ПОРОШКА | 2020 |

|

RU2735688C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2001 |

|

RU2217279C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 2000 |

|

RU2205094C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ | 1997 |

|

RU2156321C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ ПОКРЫТИЙ С МУЛЬТИМОДАЛЬНОЙ СТРУКТУРОЙ | 2006 |

|

RU2309827C1 |

| СПОСОБ ПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ УГОЛКОВЫХ ИЗДЕЛИЙ | 1997 |

|

RU2123418C1 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ аддитивной наплавки металлических изделий и устройство для его осуществления | 2024 |

|

RU2841395C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НАПЛАВКИ И СПОСОБ ЕГО НАНЕСЕНИЯ | 2006 |

|

RU2311275C1 |

Использование: наплавка электронным лучом преимущественно тел вращения. Сущность изобретения: в способе электронно - лучевой наплавки зону оплавления создают лучом с разверткой в виде нескольких параллельных линий, а наплавляемый порошковый материал подают в зону первой линии развертки в направлении перемещения изделия. При наплавке тел вращения развертку выполняют в виде двух линий, параллельных образующей направляемой поверхности, с расстоянием между ними L = KP/dлl, где L - расстояние, мм; P - мощность электронного луча, кВт; dл - эффективный диаметр луча на поверхности обрабатываемого изделия, мм; l - величина развертки электронного луча вдоль образующей на поверхности обрабатываемого изделия, мм; K - коэффициент пропорциональности, мм3/ кВт. Способ позволяет снизить вложение тепловой энергии в процессе наплавки и увеличить эффективность порошкового материала. 1 з.п. ф-лы.

\ \ \1 1. Способ электронно-лучевой наплавки, при котором на поверхности наплавляемого изделия создают зону оплавления лучом с линейной разверткой, наплавляемый порошковый материал подают в зону оплавления, а наплавляемому изделию сообщают перемещение, отличающийся тем, что развертку выполняют в виде нескольких параллельных линий, а наплавляемый порошковый материал подают в зону первой линии развертки в направлении перемещения изделия. \\\2 2. Способ по п.1, отличающийся тем, что при наплавке поверхностей вращения развертку выполняют в виде двух линий, параллельных образующей наплавляемой поверхности, с расстоянием L между ними \\\6 $$$ \\\1 где L - расстояние, мм; \ \\4 Р - мощность электронного луча, кВт; \\\4 d<Mv>л<D> - эффективный диаметр луча на поверхности обрабатываемого изделия, мм; \\\4 l - величина развертки электронного луча вдоль образующей на поверхности обрабатываемого изделия, мм; \\\4 К - коэффициент пропорциональности, мм<M^>3<D>/кВт.

| Сварочное производство, 1984, N 3, с.16-17 | |||

| Сварочное производство, 1984, N 4, с.25-27 | |||

| Радченко М.В | |||

| и др | |||

| Структура и свойства индукционных и электронно-лучевых наплавок из порошкообразных материалов | |||

| - Металловедение и термическая обработка металлов, 1987, N 7, с.58 | |||

| Радченко М.В | |||

| и др | |||

| Наплавка электронным пучком рабочих поверхностей запорной арматуры: Материалы XI Всесоюзной научно-технической конференции по электронно-лучевой сварке в г.Николаеве | |||

| - Л.: Судостроение, 1991, с | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1998-08-27—Публикация

1993-12-17—Подача