ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к области аддитивных технологий и может быть использовано при наплавке проволочным металлическим материалом с оплавлением источниками тепла: лазерным лучом, электронным лучом, плазменной дугой, плазменной струей.

УРОВЕНЬ ТЕХНИКИ

Известен способ электронно-лучевой наплавки металла и устройство для его осуществления, раскрытый в CN 106392290 А, опубл. 15.02.2017, прототип. Способ наплавки концентрированными источниками энергии в виде множественных электронных лучей с вертикальной подачей присадочной проволоки заключается в осуществлении электронно-лучевой наплавки или сварки с симметричным расположением 2, 3 или 4 электронно-лучевых пушек вокруг канала для подачи присадочной проволоки.

Недостатком раскрытого выше технического решения является ограничение качества изделий и трудности управления шириной валика вследствие отсутствия осцилляции электронных лучей, контроля и регулирования взаимного положения электронного луча и наплавляемой проволоки

Кроме того, из уровня техники известен способ электронно-лучевой наплавки металла и устройство для его осуществления, раскрытый в RU 2804862 С1, опубл. 06.10.2023, в котором раскрыто, что вертикально подаваемую проволоку расплавляют с помощью симметрично направленных с разных сторон электронных лучей. Для расплавления области, экранированной проволокой от электронного луча, на проволоку подают отрицательный потенциал и зажигают электрическую дугу между ее торцом и наплавляемой поверхностью. Осуществляют фокусировку электронных лучей с получением заданной плотности энергии на наплавляемой поверхности и на поверхности проволоки. Регулирование распределения тепловложения в проволоку и в наплавляемую поверхность проводят путем формирования заданной траектории осцилляции электронных лучей

Недостатком раскрытого выше технического решения является отсутствие саморегулирования объема наплавляемого материала

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка способа аддитивной наплавки металлических изделий с адаптивной подачей присадочной проволоки и устройства для его осуществления.

Техническим результатом изобретения является повышение стабильности и воспроизводимости процесса аддитивной наплавки металлической проволокой, повышение качества металлических изделий аддитивной проволочной наплавки и снижение сложности технологической проработки режимов аддитивной проволочной наплавки металлических изделий.

Указанный технический результат достигается за счет того, что способ аддитивной наплавки металлических изделий с адаптивной подачей присадочной проволоки, включающий подачу присадочной проволоки в область наплавки металлического изделия, в которой осуществляют оплавление присадочной проволоки по крайней мере одним концентрированными потоками энергии, при этом адаптивную подачу присадочной проволоки, обеспечивающую управляемый капельный перенос наплавляемого материала в область наплавки, осуществляют при цикличных изменении скорости или прерывании подачи присадочной проволоки по бинарному сигналу обратной связи на основе обработки электрического сигнала при наличии или отсутствии электрического контакта присадочной проволоки с основой металлического изделия, причем металлическое изделие и присадочная проволока включены в цепь источника напряжения, а адаптивная подача присадочной проволоки характеризуется чередующимися этапом подачи присадочной проволоки к металлическому изделию при регистрации высокого уровня сигнала обратной связи, соответствующего отсутствию контакта присадочной проволоки с металлическим изделием, и этапом прерывания подачи присадочной проволоки при регистрации низкого уровня сигнала обратной связи, соответствующего наличию контакта присадочной проволоки с металлическим изделием.

Концентрированным потоком энергии является плазменная дуга, плазменная струя, электронный луч, лазерная луч.

Оплавление осуществляют при контролируемом распределении концентрированных потоков энергии.

Подачу присадочной проволоки осуществляют вертикально.

Подачу присадочной проволоки под углом не более 60° к нормали.

Концентрированные потоки энергии расположены под углом не более 65° относительно присадочной проволоки.

Подключаемый к присадочной проволоке источник напряжения имеет переменную полярность и при обработке электрического сигнала используют фильтрацию на частоте источника в том числе с использованием для этого синхронного детектирования.

Наличие или отсутствие контакта присадочной проволоки определяют на основе электрического сигнала, выбранного из группы: напряжения на присадочной проволоке; сопротивления в нагрузочном резисторе, включенном в цепь источника напряжения; постоянного тока в диоде, включенном в цепь источника напряжения.

Адаптивную подачу присадочной проволоки осуществляют на основе повторения следующих последовательных этапов:

a) при регистрации высокого уровня сигнала обратной связи осуществляют подачу присадочной проволоки со скоростью подачи, равной базовой скорости подачи;

b) при регистрации низкого уровня сигнала обратной связи осуществляют подачу присадочной проволоки со скоростью подачи, сниженную на величину не менее 25% от базовой скорости подачи или останавливают подачу присадочной проволоки, или осуществляют подачу присадочной проволоки в реверсивном наплавлении со скоростью не более 300% от базовой скорости подачи;

Перед этапом а) осуществляют форсированную подачу присадочной проволоки со скоростью подачи, увеличенную на величину не более 300% от базовой скорости подачи в течение времени, при котором присадочная проволока опускается не более чем на 5 мм.

После этапа а) осуществляют избыточную подачу присадочной проволоки со скоростью подачи, сниженную на величину не более 75% от базовой скорости подачи в течение времени, при котором присадочная проволока опускается не более чем на 5 мм.

После этапа b) осуществляют избыточное прерывание подачи присадочной проволоки со скоростью подачи, сниженную на величину не менее 25% от базовой скорости подачи или останавливают подачу присадочной проволоки, или осуществляют подачу присадочной проволоки в реверсивном наплавлении со скоростью не более 300% от базовой скорости подачи, в течение времени, при котором присадочная проволока поднимается не более чем на 15 мм.

При адаптивной подаче присадочной проволоки отслеживают возникновение аварийного режима на основе сравнения значения сигнала обратной связи с заданным пороговым значением сигнала обратной связи.

При адаптивной подаче присадочной проволоки осуществляют измерение длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки.

При адаптивной подаче присадочной проволоки отслеживают возникновение аварийного режима на основе сравнения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки с их критическими значениями.

При наплавке осуществляют непрерывную осцилляцию по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча с основой металлического изделия.

Электронные или лазерные лучи ориентируют относительно проволоки на угол, не превышающий 65°, и располагают таким образом, чтобы точка их схождения была на оси подачи присадочной проволоки и заглублена в металл в области зоны наплавки на величину не меньшую, чем высота наплавляемого слоя.

При регистрации высокого уровня сигнала обратной связи мощность источника концентрированных потоков энергии снижают на 25-100% по сравнению с мощностью указанного источника при регистрации низкого уровня сигнала обратной связи.

Указанный технический результат достигается также за счет того, что устройство аддитивной наплавки металлических изделий, содержащее механизм подачи присадочной проволоки в область наплавки металлического изделия через направляющий канал, по крайней мере один источник формирования концентрированного потока энергии, направленного в область наплавки металлического изделия для оплавления присадочной проволоки, источник напряжения, в цепь которого включены присадочная проволока и металлическое изделие, и блок управления, выполненный с возможностью формирования бинарного сигнала обратной связи на основе обработки электрического при регистрации наличия или отсутствия электрического контакта присадочной проволоки с основой металлического изделия и передачи сигнала обратной связи на механизм подачи присадочной проволоки для адаптивной подачи присадочной проволоки, характеризующейся чередующимися этапом подачи присадочной проволоки к металлическому изделию при регистрации высокого уровня сигнала обратной связи и этапом прерывания присадочной проволоки при регистрации низкого уровня сигнала обратной связи.

Подключаемый к присадочной проволоке источник напряжения имеет переменную полярность и при обработке электрического сигнала используют фильтрацию на частоте источника, в том числе с использованием для этого синхронного детектирования.

Источник формирования концентрированного потока энергии представляет собой плазмотрон или плазмотроны, или электронно-лучевые пушки, или лазерные головки, оснащенные источниками питания.

Источник формирования концентрированного потока энергии содержит блок осцилляции, формирующий развертку по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча сосновой металлического изделия (6).

Электронные лучи электронно-лучевых пушек или лазерные лучи лазерных головок ориентированы относительно присадочной проволоки на угол, не превышающий 65° и расположены таким образом, чтобы точка схождения лучей была на оси подачи присадочной проволоки и заглублена в металл в области зоны наплавки на величину не меньшую, чем высота наплавляемого слоя.

Блок управления регистрирует наличие или отсутствие контакта присадочной проволоки на основе электрического сигнала, выбранного из группы: напряжения на присадочной проволоке; сопротивления в нагрузочном резисторе, включенном в цепь источника напряжения; постоянного тока в диоде, включенном в цепь источника напряжения.

Блок управления выполнен с возможностью измерения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки.

Блок управления выполнен с возможностью сравнения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки с их критическим значениями.

Блок управления выполнен с возможностью сравнения значения сигнала обратной связи с заданным пороговым значением сигнала обратной связи.

Источник формирования концентрированного потока энергии формирует плазменную дугу, плазменную струю, электронный луч, лазерный луч.

Источник формирования концентрированного потока энергии выполнен с возможностью формирования контролируемого распределения концентрированных потоков энергии.

Механизм подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки вертикально.

Механизм подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки под углом не более 60° к нормали.

Источник формирования концентрированного потока энергии выполнен с возможностью направления концентрированных потоков энергии под углом не более 65° относительно присадочной проволоки.

Блок управления выполнен с возможностью снижения мощности источника концентрированных потоков на 25-100% при регистрации высокого уровня сигнала обратной связи, по сравнению с мощностью указанного источника при регистрации низкого уровня сигнала обратной связи

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет более понятным из описания, не имеющего ограничительного характера и приводимого со ссылками на прилагаемые чертежи, на которых изображено:

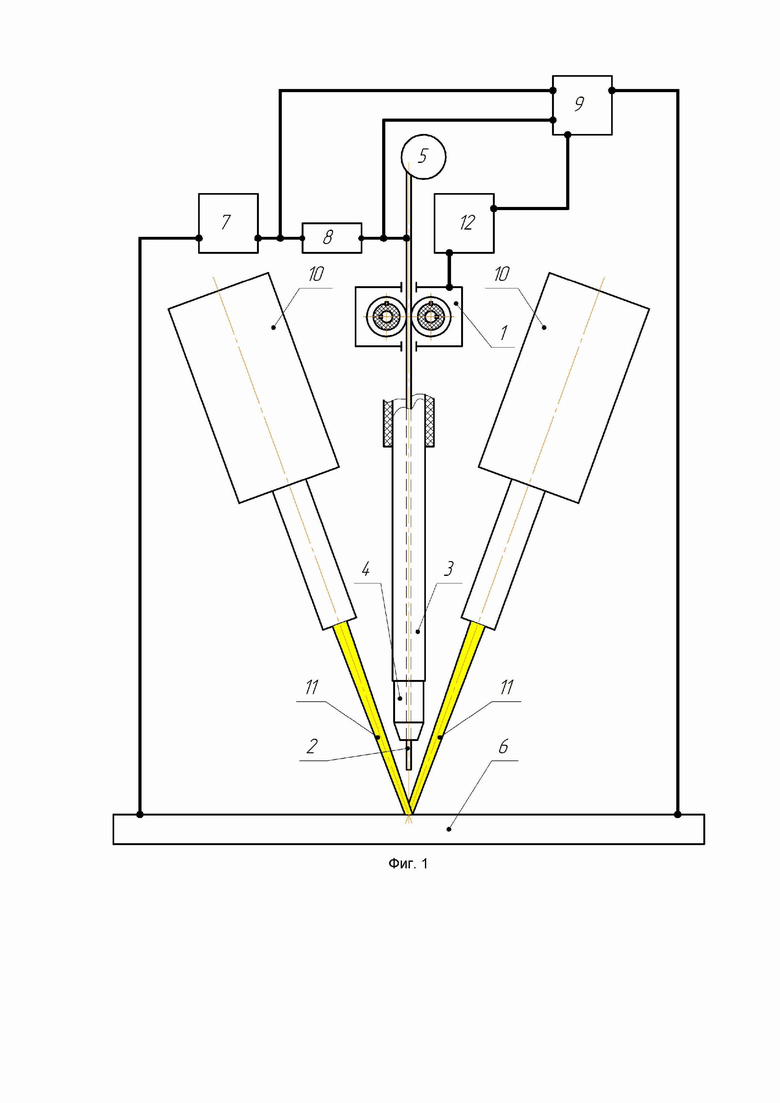

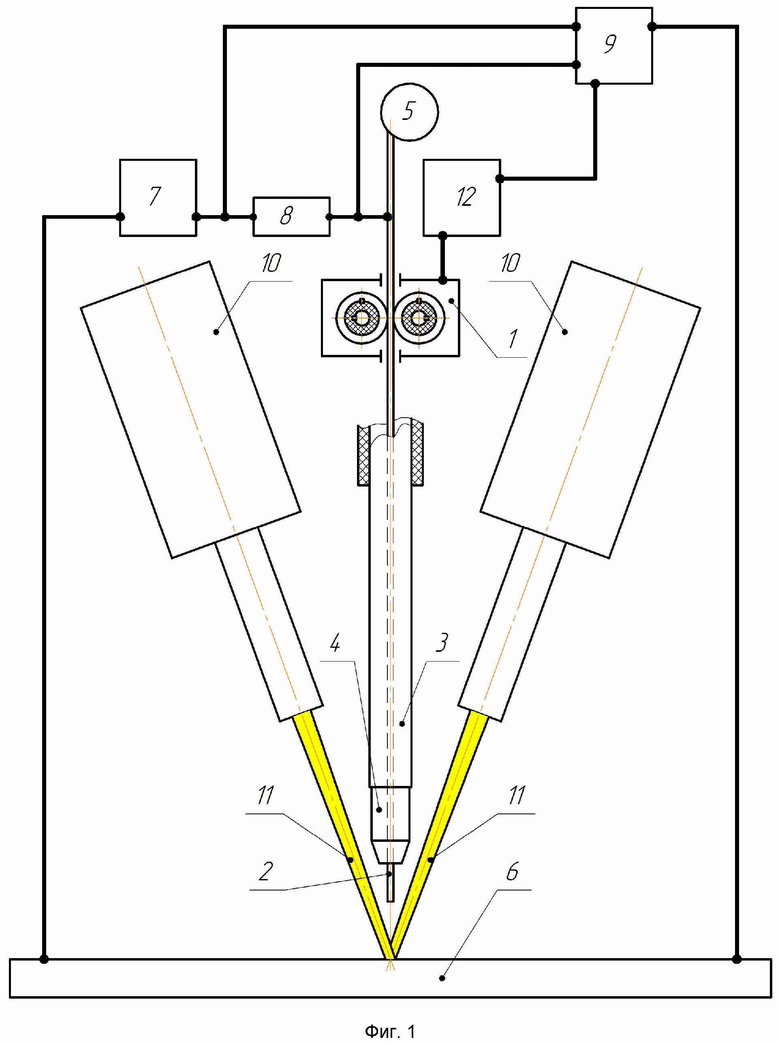

Фиг. 1 - заявленное устройство с двумя электронными лучами (общий вид).

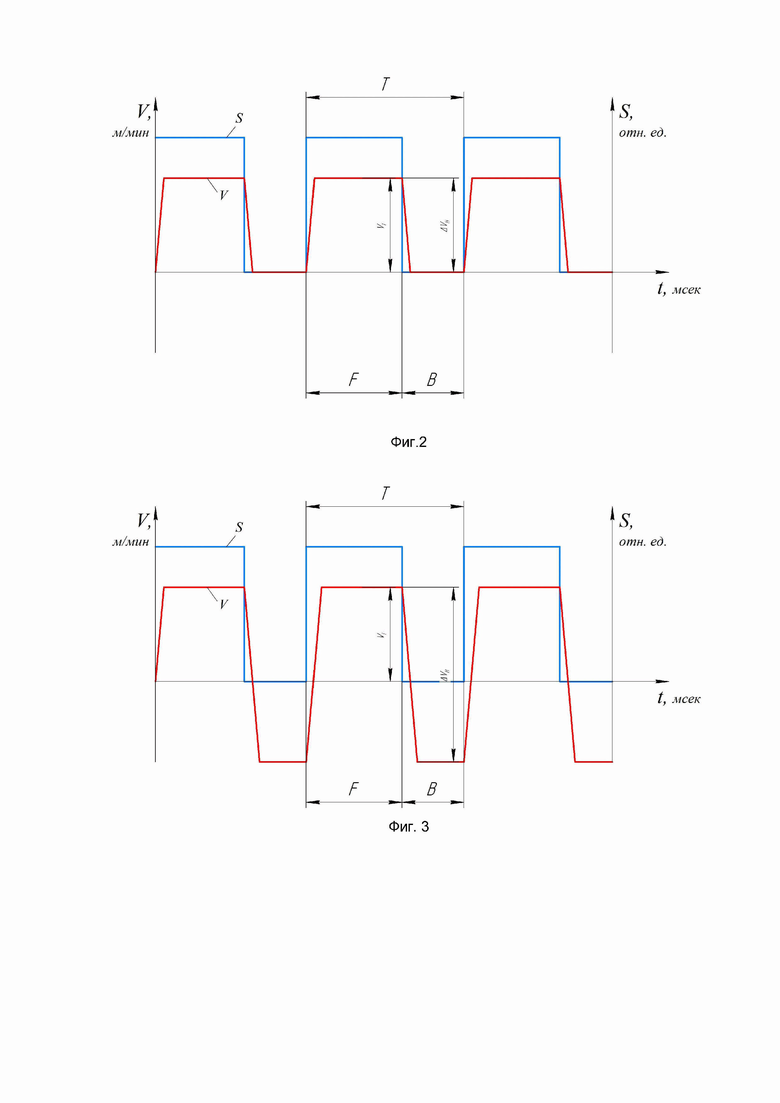

Фиг. 2 - циклограммы адаптивной подачи присадочной проволоки (остановка подачи присадочной проволоки на этапе прерывания).

Фиг. 3 - циклограммы адаптивной подачи присадочной проволоки (замедленная подача присадочной проволоки на этапе прерывания).

Фиг.4 - циклограммы адаптивной подачи присадочной проволоки (подача присадочной проволоки в реверсивном направлении на этапе прерывания).

Фиг. 5 - циклограммы адаптивной подачи присадочной проволоки (избыточная подача присадочной проволоки в течение определенного времени при регистрации низкого уровня сигнала обратной связи.

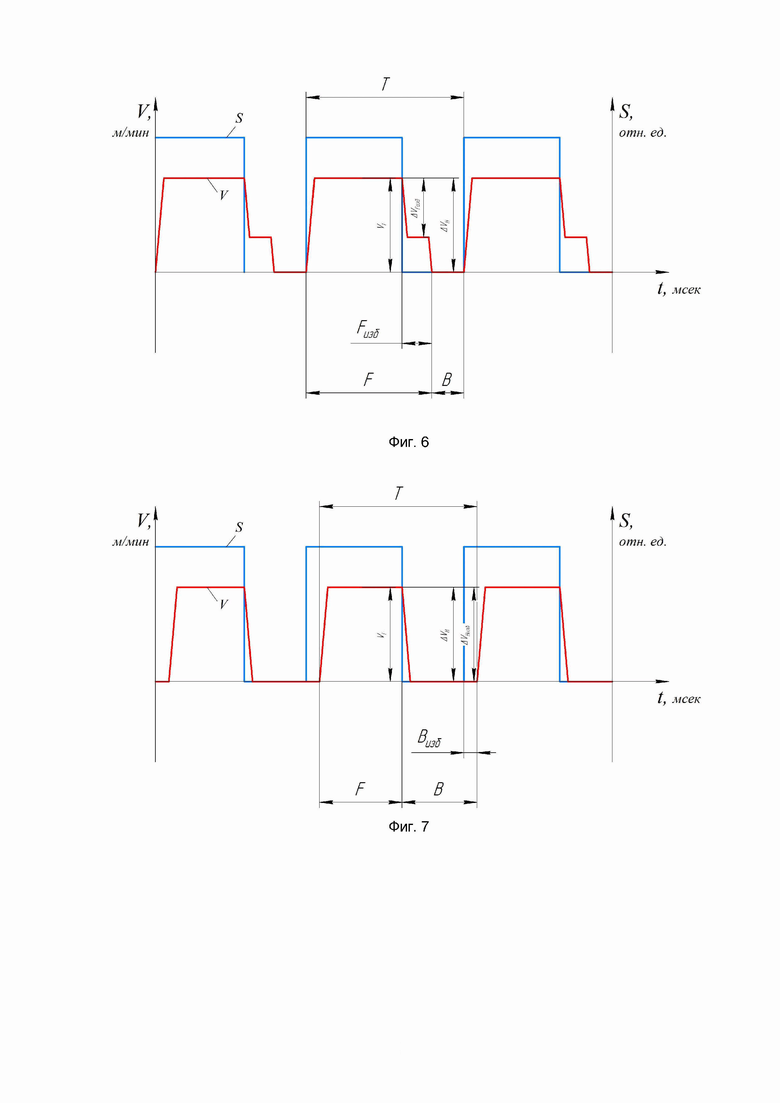

Фиг. 6 - циклограммы адаптивной подачи присадочной проволоки (избыточная подача присадочной проволоки со сниженной скоростью подачи в течение определенного времени при регистрации низкого уровня сигнала обратной связи.

Фиг. 7 - циклограммы адаптивной подачи присадочной проволоки (избыточное прерывание подачи присадочной проволоки в виде остановки подачи присадочной проволоки в течение определенного времени при регистрации высокого уровня сигнала обратной связи.

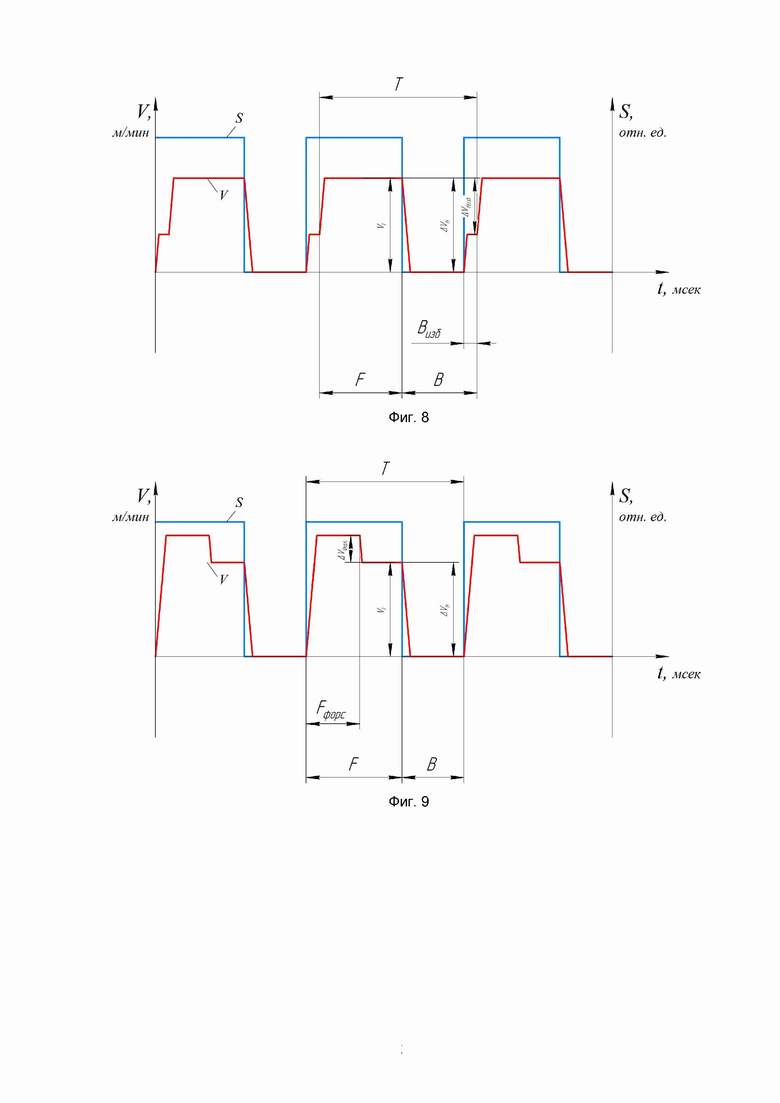

Фиг. 8 - циклограммы адаптивной подачи присадочной проволоки (избыточное прерывание подачи присадочной проволоки в виде замедленной подачи присадочной проволоки в течение определенного времени при регистрации высокого уровня сигнала обратной связи.

Фиг. 9 - циклограммы адаптивной подачи присадочной проволоки (форсированная подача присадочной проволоки при регистрации высокого уровня сигнала обратной связи.

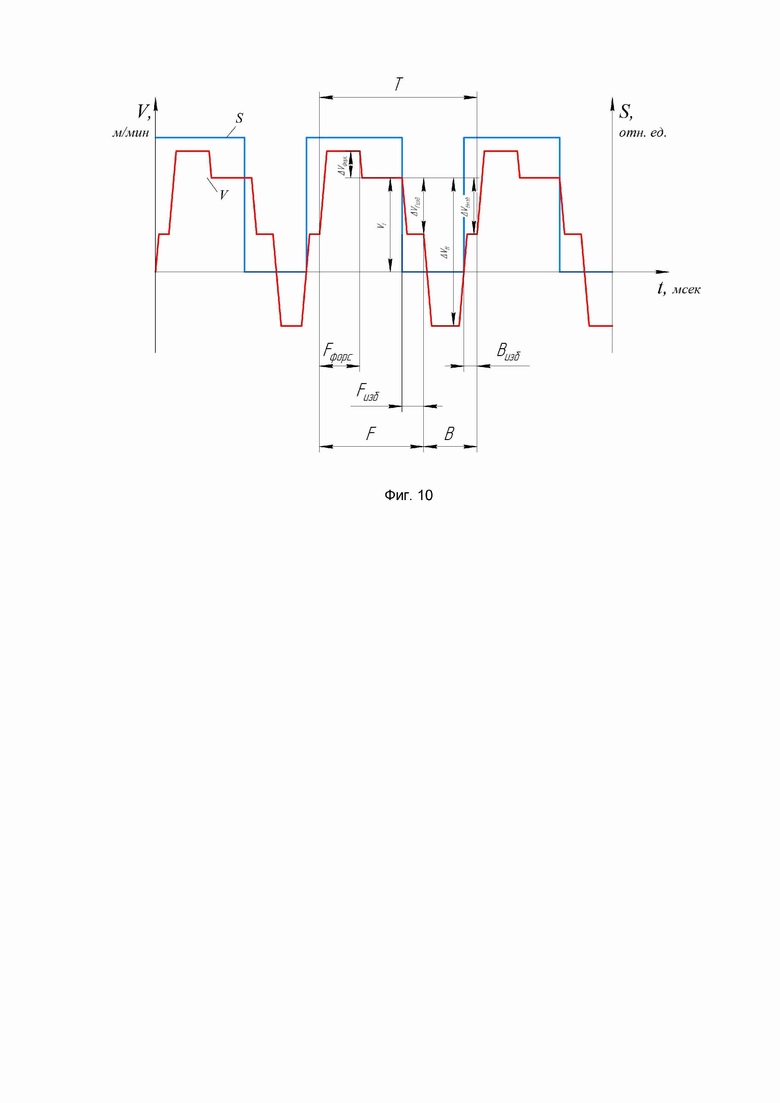

Фиг. 10 - циклограммы адаптивной подачи присадочной проволоки, включающие большинство вариантов адаптивной подачи присадочной проволоки, раскрытых на фиг.2-9.

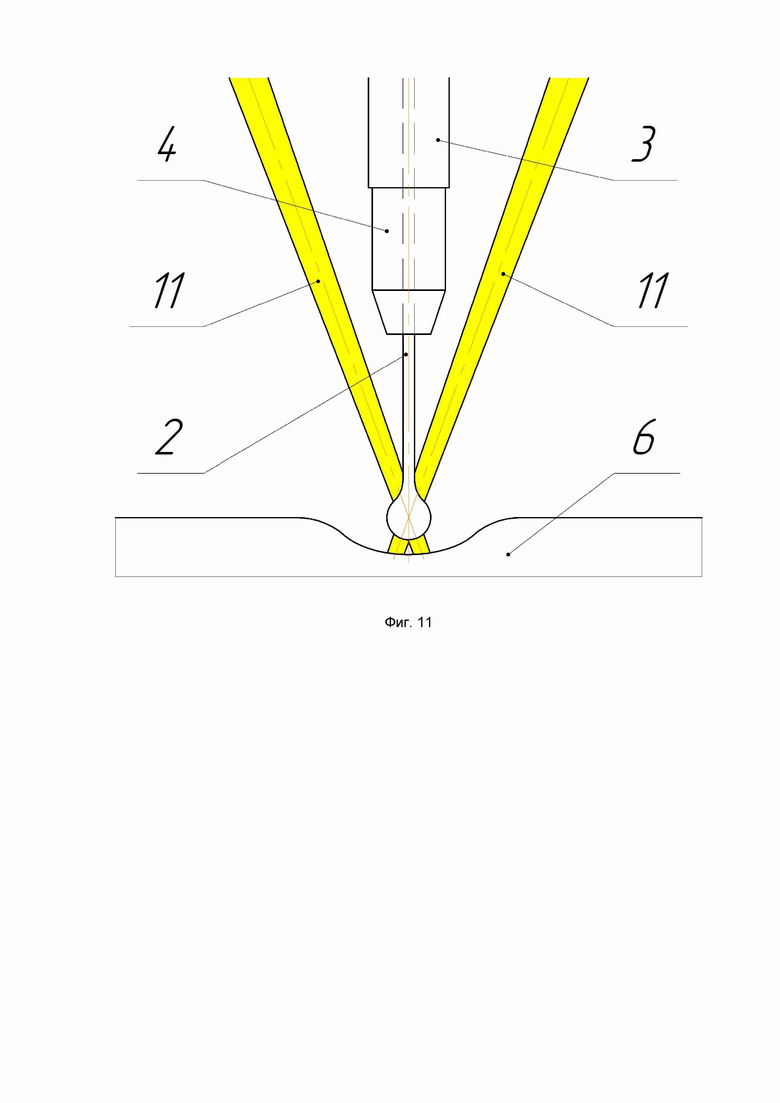

Фиг. 11 - Область вблизи наплавляемого участка, выполненного в виде впадины.

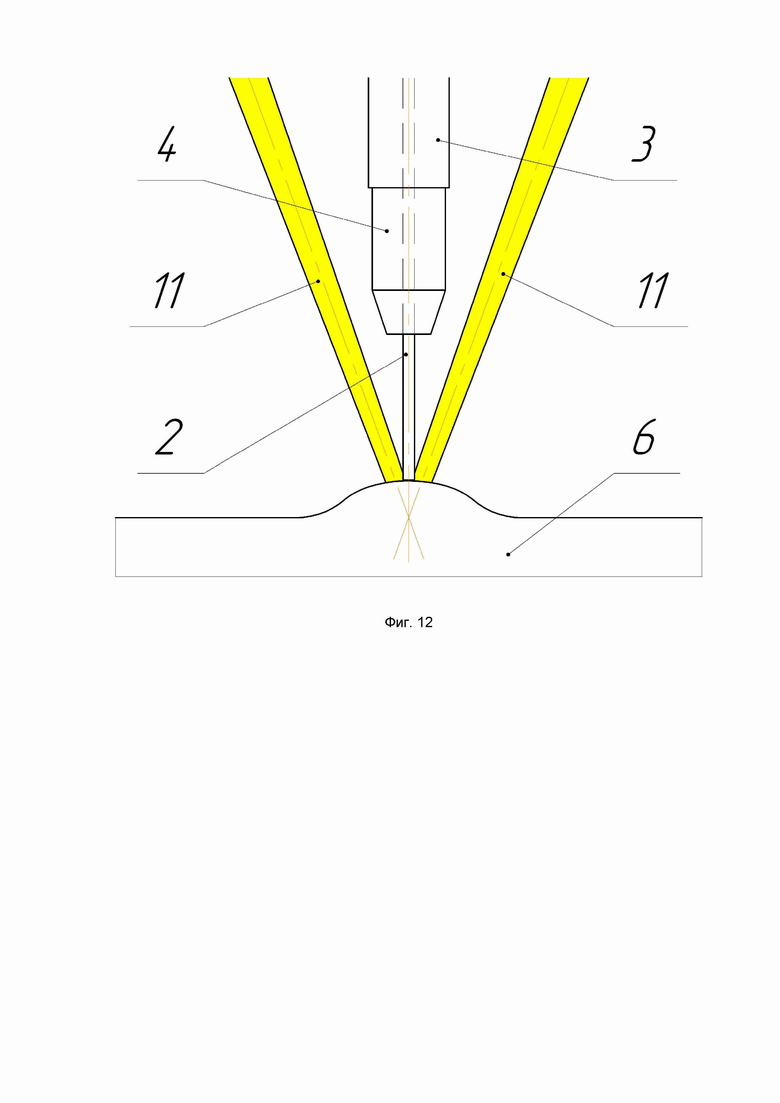

Фиг. 12 - Область вблизи наплавляемого участка, выполненного в виде бугорка.

1 - механизм подачи присадочной проволоки; 2 - присадочная проволока; 3 -направляющий канал; 4 - наконечник; 5 - накопитель; 6 - металлическое изделий; 7 -источник напряжения; 8 - нагрузочное сопротивление; 9 - блок управления; 10 -источник формирования концентрированного потока энергии; 11 - концентрированный поток энергии; 12 - драйвер двигателя; F - длительность этапа подачи присадочной проволоки, мсек; В - длительность этапа прерывания подачи присадочной проволоки, мсек; V - скорость подачи присадочной проволоки, м/мин; S - сигнал обратной связи, отн. ед.;  - продолжительность форсированной подачи присадочной проволоки, мсек;

- продолжительность форсированной подачи присадочной проволоки, мсек;  - продолжительность избыточной подачи присадочной проволоки, мсек;

- продолжительность избыточной подачи присадочной проволоки, мсек;  -продолжительность избыточного прерывания подачи присадочной проволоки, мсек;

-продолжительность избыточного прерывания подачи присадочной проволоки, мсек;  - базовая скорость подачи присадочной проволоки, м/мин;

- базовая скорость подачи присадочной проволоки, м/мин;  - величина увеличения скорости подачи относительно базовой скорости подачи в течении форсированной подачи присадочной проволоки, м/мин;

- величина увеличения скорости подачи относительно базовой скорости подачи в течении форсированной подачи присадочной проволоки, м/мин;  - величина снижения скорости подачи относительно базовой скорости подачи в течении избыточной подачи присадочной проволоки, м/мин;

- величина снижения скорости подачи относительно базовой скорости подачи в течении избыточной подачи присадочной проволоки, м/мин;  - величина снижения скорости подачи на этапе прерывания относительно базовой скорости подачи, м/мин;

- величина снижения скорости подачи на этапе прерывания относительно базовой скорости подачи, м/мин;  - величина снижения скорости подачи относительно базовой скорости подачи в течении избыточного прерывания подачи присадочной проволоки, м/мин; Т - период, мсек.

- величина снижения скорости подачи относительно базовой скорости подачи в течении избыточного прерывания подачи присадочной проволоки, м/мин; Т - период, мсек.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленное устройство аддитивной наплавки металлических изделий содержит механизм (1) подачи присадочной проволоки в область наплавки металлического изделия (6) через направляющий канал (3), по крайней мере один источник (10) формирования концентрированного потока (11) энергии, направленного в область наплавки металлического изделия для оплавления присадочной проволоки (2), источник (7) напряжения, в цепь которого включены присадочная проволока (2) и металлическое изделие (6), и блок управления, выполненный с возможностью формирования бинарного сигнала обратной связи на основе обработки электрического при регистрации наличия или отсутствия электрического контакта присадочной проволоки (2) с основой металлического изделия (6) и передачи сигнала обратной связи на механизм (1) подачи присадочной проволоки при помощи драйвера (12) двигателя для адаптивной подачи присадочной проволоки, характеризующейся чередующимися этапом подачи (F) присадочной проволоки (2) к металлическому изделию (6) при регистрации высокого уровня сигнала обратной связи и этапом прерывания (В) присадочной проволоки при регистрации низкого уровню сигнала обратной связи.

Подключаемый к присадочной проволоке (2) источник напряжения (7) имеет переменную полярность и при обработке электрического сигнала используют фильтрацию на частоте источника, в том числе с использованием для этого синхронного детектирования.

Источник (10) формирования концентрированного потока энергии представляет собой плазмотрон или плазмотроны, или электронно-лучевые пушки, или лазерные головки, оснащенные источниками питания.

Источник (10) формирования концентрированного потока энергии содержит блок осцилляции, формирующий развертку по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча сосновой металлического изделия (6).

Электронные лучи электронно-лучевых пушек или лазерные лучи лазерных головок ориентированы относительно присадочной проволоки (2) на угол, не превышающий 65° и расположены таким образом, чтобы точка схождения лучей была на оси подачи присадочной проволоки (2) и заглублена в металл в области зоны наплавки на величину не меньшую, чем высота наплавляемого слоя.

Блок управления (9) регистрирует наличие или отсутствие контакта присадочной проволоки на основе электрического сигнала, выбранного из группы: напряжения на присадочной проволоке; сопротивления в нагрузочном резисторе (8), включенном в цепь источника напряжения; постоянного тока в диоде, включенном в цепь источника напряжения.

Блок управления (9) выполнен с возможностью измерения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки.

Блок управления (9) выполнен с возможностью сравнения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки с их критическим значениями.

Блок управления (9) выполнен с возможностью сравнения значения сигнала обратной связи с заданным пороговым значением сигнала обратной связи.

Источник (10) формирования концентрированного потока энергии формирует плазменную дугу, плазменную струю, электронный луч, лазерный луч.

Источник (10) формирования концентрированного потока энергии выполнен с возможностью формирования контролируемого распределения концентрированных потоков энергии (11), формирующий развертку по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча с основой металлического изделия.

Механизм (1) подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки (2) вертикально.

Механизм (1) подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки (2) под углом не более 60° к нормали.

Источник (10) формирования концентрированного потока энергии выполнен с возможностью направления концентрированных потоков (11) энергии под углом не более 65° относительно присадочной проволоки.

Блок управления (9) выполнен с возможностью снижения мощности источника (10) концентрированных потоков на 25-100% при регистрации высокого уровня сигнала обратной связи, по сравнению с мощностью указанного источника (10) при регистрации низкого уровня сигнала обратной связи.

Заявленный способ аддитивной наплавки металлических изделий с адаптивной подачей присадочной проволоки с применением заявленного устройства осуществляют следующим образом.

На первом этапе адаптивной подачи присадочной проволоки осуществляют этап подачи F присадочной проволоки (2), при этом за счет того, что металлическое изделие (6) и присадочная проволока (2) включены в цепь источника напряжения, блок управления (9) регистрирует бинарный сигнал S обратной связи на основе обработки электрического сигнала - напряжения на присадочной проволоке (2), при наличии или отсутствии электрического контакта присадочной проволоки с основой металлического изделия. На этапе подачи F присадочной проволоки (2) блок управления (9) регистрирует высокий уровень сигнала S обратной связи и подает команду на драйвер (12) двигателя, который приводит во вращение механизм (1) подачи присадочной проволоки и присадочная проволока (2) подается вертикально вниз со скоростью подачи V, равной базовой скорости подачи  в область в наплавки металлического изделия (6) через направляющий канал (3) с наконечником (4). При касании присадочной проволоки (2) металлического изделия (6) блок управления (9) регистрирует низкий уровень сигнала S обратной связи осуществляют этап этапа прерывания В подачи присадочной проволоки, при котором блок управления (9) подает команду на драйвер (12) двигателя, который останавливает вращение механизма (1) подачи присадочной проволоки. Процесс наплавки осуществляют оплавлением в области наплавки металлического изделия присадочной проволоки (2) при чередовании этапов подачи (F) присадочной проволоки и этапов прерывания В присадочной проволоки двумя концентрированными потоками (11) энергии -электронные лучи, которые расположены под углом 45°относительно проволоки, при этом каждый концентрированный поток (11) энергии формируют при помощи источника (10) формирования концентрированного потока энергии в виде электронно-лучевой пушки, оснащенной источником питания, в результате оплавления присадочной проволоки (2) происходит капельный перенос материала проволоки на поверхность металлического изделия.

в область в наплавки металлического изделия (6) через направляющий канал (3) с наконечником (4). При касании присадочной проволоки (2) металлического изделия (6) блок управления (9) регистрирует низкий уровень сигнала S обратной связи осуществляют этап этапа прерывания В подачи присадочной проволоки, при котором блок управления (9) подает команду на драйвер (12) двигателя, который останавливает вращение механизма (1) подачи присадочной проволоки. Процесс наплавки осуществляют оплавлением в области наплавки металлического изделия присадочной проволоки (2) при чередовании этапов подачи (F) присадочной проволоки и этапов прерывания В присадочной проволоки двумя концентрированными потоками (11) энергии -электронные лучи, которые расположены под углом 45°относительно проволоки, при этом каждый концентрированный поток (11) энергии формируют при помощи источника (10) формирования концентрированного потока энергии в виде электронно-лучевой пушки, оснащенной источником питания, в результате оплавления присадочной проволоки (2) происходит капельный перенос материала проволоки на поверхность металлического изделия.

Для компенсации люфтов системы подачи присадочной проволоки и, как следствие, повышения частоты переноса материала проволоки в изделие вначале вышеуказанного этапа подачи F присадочной проволоки (2), осуществляют форсированную подачу Fфорс присадочной проволоки (2) со скоростью подачи V, увеличенную на величину не более 300% от базовой скорости VF подачи, в течение времени, при котором присадочная проволока (2) опускается не более чем на 5 мм.

Для увеличения времени касания присадочной проволокой (2) наплавляемого участка и, как следствие, повышения стабильности переноса расплавленного металла с присадочной проволоки в изделие, так как при слишком малом времени касания присадочной проволокой изделия расплавленная часть присадочной проволоки может не полностью перетекать в наплавляемый участок, после вышеуказанного этапа прерывания В присадочной проволоки (2), осуществляют избыточную подачу  присадочной проволоки (2) со скоростью подачи V, сниженную на величину не более 75% от базовой скорости

присадочной проволоки (2) со скоростью подачи V, сниженную на величину не более 75% от базовой скорости  подачи в течение времени, при котором присадочная проволока (2) опускается не более чем на 5 мм. Также избыточную подачу

подачи в течение времени, при котором присадочная проволока (2) опускается не более чем на 5 мм. Также избыточную подачу  присадочной проволоки (2) осуществляют для заглубления присадочной проволоки внутрь расплавленной части наплавляемого участка, и как следствие повышения тепловложения в присадочную проволоку и снижения тепловложения в наплавляемый участок при перераспределении тепла за счет теплопроводности от более горячей расплавленной области наплавляемого участка в менее горячий участок присадочной проволоки во время нахождения нерасплавленного участка присадочной проволоки внутри расправленного объема наплавляемого участка. Таким образом увеличивают скорость плавления присадочной проволоки для повышения производительность наплавки или увеличивают скорость охлаждения наплавляемого участка для повышения свойств наплавляемого материала.

присадочной проволоки (2) осуществляют для заглубления присадочной проволоки внутрь расплавленной части наплавляемого участка, и как следствие повышения тепловложения в присадочную проволоку и снижения тепловложения в наплавляемый участок при перераспределении тепла за счет теплопроводности от более горячей расплавленной области наплавляемого участка в менее горячий участок присадочной проволоки во время нахождения нерасплавленного участка присадочной проволоки внутри расправленного объема наплавляемого участка. Таким образом увеличивают скорость плавления присадочной проволоки для повышения производительность наплавки или увеличивают скорость охлаждения наплавляемого участка для повышения свойств наплавляемого материала.

Для увеличения относительного времени воздействия источником тепла на наплавляемый участок и, как следствие, увеличения проплавления в тех случаях, когда из-за недостатка тепловложения в изделие может появиться склонность к образованию дефектов сплавления, после вышеуказанного этапа прерывания В присадочной проволоки (2), осуществляют избыточное прерывание подачи присадочной проволоки со скоростью подачи, сниженную на величину не менее 25% от базовой скорости подачи или останавливают подачу присадочной проволоки, или осуществляют подачу присадочной проволоки в реверсивном наплавлении со скоростью не более 300% от базовой скорости подачи, в течение времени, при котором присадочная проволока поднимается не более чем на 15 мм.

Заявленное изобретение позволяет осуществить:

Управляемый капельный перенос материала присадочной проволоки при наплавке с воздействием внешними источниками энергии - обеспечивает стабильность процесса саморегулирования объема подаваемого в зону наплавки материала присадочной проволоки в отличие от способов непрерывного регулирования и непрерывной подачи, обеспечивает гарантированное «заталкивание» - подачу материала в узкие пространства между наплавленными валиками предшествующих слоев, обеспечивают в период отрыва проволоки от изделия «подплавление» основы металлического изделия для последующего надежного сплавления валика с основой металлического изделия.

Саморегулирование объема подаваемой в сварочную ванну металла проволоки в зависимости от мощности применяемых концентрированных источников энергии, от скорости перемещения и от условий теплоотвода - освобождает технолога от необходимости подбора технологического параметра скорости на этапе отработки технологии. Выставляется лишь мощность, достаточная для плавления металла на заданной скорости перемещения вдоль траектории, а скорость подачи проволоки устанавливается в процессе автоматически. Так же при реализации процесса трехмерного выращивания различные участки наплавляемого объекта вдоль траектории и на разных высотах находятся в условиях отличающегося теплоотвода. Это приводит к изменению теплового баланса и требованию корректировки режимов. Саморегулирование избавляет оператора или систему управления каким-либо образом дополнительно отслеживать этот фактор и корректировать подачу присадочного материала, ограничивая управление лишь изменением погонной энергии (мощности или скорости перемещения).

Саморегулирование процесса формирования высоты наплавленного слоя: В процессе выращивания обычными способами невозможно абсолютно точно задать высоту валика. А погрешность даже пять процентов на двадцати слоях уже приведет к отклонениям на высоту валиков. На высоте изделия 0.5 м погрешность достигнет 25 мм, что недопустимо. Кроме того, высота наплавляемого валика в обычных условиях меняется в условиях переменного теплоотвода слой за слоем. Все это в обычных условиях требует применения дополнительных средств измерения высоты наплавленной заготовки на данном слое, сравнения с заданной и последующей корректировки режима. Для чего необходимо либо прерывание периодическое процесса с участием оператора, либо применение дополнительных сканирующих расстояние датчиков и органов управления. В предложенном методе за счет комбинации управления по обратной связи капельным переносом и взаимной ориентации элементов наплавочной головы, таких как органы подачи проволоки с источниками концентрированных потоков энергии (лазерными головами, электронно-лучевыми пушками, плазмотронами и т.д.), достигается саморегулирование высоты слоя относительно элементов наплавочной головы. В этом случае отсутствует необходимость применения дополнительных систем контроля или контроля процесса оператором.

Независимое от скорости подачи и мощности концентрированных источников энергии управление шириной валиков, что позволяет оператору изменением лишь одного параметра (ширины осцилляции) менять ширину наплавленного валика. В обычных условиях ширина зависит от мощности, скорости передвижения, скорости подачи присадочного материала, условий теплоотвода и др. Кроме того в обычных условиях изменение ширины, приведет к изменению высоты валика и, как следствие, к дополнительной погрешности обеспечения геометрии наплавляемого изделия.

Снижение вероятности залипания проволоки в наплавляемом участке за счет ограничения избыточной подачи проволоки прерываниями подачи - и как следствие к отсутствие сопутствующих дефектов, частей приплавленной проволоки, необходимости остановки процесса для обрезания залипшей проволоки и т.п.

Создание благоприятных условий для измельчения структуры и повышения механических свойств посредством контролируемого прерывистого характера нагрева и кристаллизации материала - управляемый капельный перенос обеспечивает нарушение квазистационарного положения фронта кристаллизации ванны расплавленного металла. Форма фронтов кристаллизации является теперь наложением полусфер. Кроме того, за счет особенностей подвода тепла с оплавлением поверхности в период отрыва проволоки и отсутствием затененного участка снижается величина требуемой мощности и, как следствие, общее тепловложение в изделие. Дополнительно, не оплавленная проволока, попадая в ванну металла является дополнительным источником теплоотвода, кристаллизатором. Так же, периодические «толчки» проволоки в ванну расплавленного металла приводят к вибрациям жидкого расплава. Все это по отдельности и в совокупности влияет положительно на процессы кристаллизации металла, нарушает однонаправленности роста кристаллитов, приводит к измельчению структуры и повышению свойств наплавленного металла. Дополнительно эффект снижения тепловложения уменьшает величину остаточных напряжений в наплавленном металле.

Снижение сложности проработки технологических режимов, что уменьшает время технологической подготовки процесса.

Существуют дополнительные положительные эффекты:

Отслеживание аварийного режима при занижении высоты наплавляемого участка от целевого значения на величину превышающую критическую - снижает степень участия оператора в контроле протекающего процесса

Отслеживание аварийного режима при завышении высоты наплавляемого участка от целевого значения на величину превышающую критическую - снижает степень участия оператора в контроле протекающего процесса

Отслеживание аварийного режима при недостаточной скорости подачи проволоки, ее обрыве или застревании в подающем устройстве - снижает степень участия оператора в контроле протекающего процесса

Отслеживание аварийного режима при избыточной подаче проволоки, в том числе, при залипании проволоки в наплавляемом участке - снижает степень участия оператора в контроле протекающего процесса.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как оно раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для создания деталей аддитивно-субтрактивно-упрочняющей технологией | 2020 |

|

RU2750603C1 |

| СПОСОБ ИМПУЛЬСНОЙ ЛАЗЕРНОЙ НАПЛАВКИ МЕТАЛЛОВ | 2011 |

|

RU2502588C2 |

| Способ аддитивного производства металлических изделий | 2022 |

|

RU2781510C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| Способ аддитивного производства тонкостенного металлического изделия | 2024 |

|

RU2841422C1 |

| Способ аддитивного производства металлических изделий с автоматической регулировкой режимов послойной электродуговой наплавки | 2023 |

|

RU2807572C1 |

| Способ аддитивного производства металлических изделий | 2024 |

|

RU2831634C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ С ВЕРТИКАЛЬНОЙ ПОДАЧЕЙ ПРИСАДОЧНОЙ ПРОВОЛОКИ | 2020 |

|

RU2753069C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ ЛАЗЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЯ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2015 |

|

RU2618287C2 |

Изобретение относится к области аддитивных технологий и может быть использовано при наплавке проволочным металлическим материалом с оплавлением источниками тепла: лазерным лучом, электронным лучом, плазменной дугой, плазменной струей. Техническим результатом изобретения является повышение стабильности и воспроизводимости процесса аддитивной наплавки металлической проволокой, повышение качества металлических изделий аддитивной проволочной наплавки и снижение сложности технологической проработки режимов аддитивной проволочной наплавки металлических изделий. Предложен способ аддитивной наплавки металлических изделий с адаптивной подачей присадочной проволоки, включающий подачу присадочной проволоки в область наплавки металлического изделия, в которой осуществляют оплавление присадочной проволоки по крайней мере одним концентрированным потоком энергии, при этом адаптивную подачу присадочной проволоки, обеспечивающую управляемый капельный перенос наплавляемого материала в область наплавки, осуществляют при цикличном изменении скорости или прерывании подачи присадочной проволоки по бинарному сигналу обратной связи на основе обработки электрического сигнала при наличии или отсутствии электрического контакта присадочной проволоки с основой металлического изделия, причем металлическое изделие и присадочная проволока включены в цепь источника напряжения, а адаптивная подача присадочной проволоки характеризуется чередующимися этапом подачи присадочной проволоки к металлическому изделию при регистрации высокого уровня сигнала обратной связи и этапом прерывания подачи присадочной проволоки при регистрации низкого уровня сигнала. 2 н. и 31 з.п. ф-лы, 12 ил.

1. Способ аддитивной наплавки металлических изделий с адаптивной подачей присадочной проволоки, включающий подачу присадочной проволоки в область наплавки металлического изделия, в которой осуществляют оплавление присадочной проволоки по крайней мере одним концентрированным потоком энергии, при этом адаптивную подачу присадочной проволоки, обеспечивающую управляемый капельный перенос наплавляемого материала в область наплавки, осуществляют при цикличном изменении скорости или прерывании подачи присадочной проволоки по бинарному сигналу обратной связи на основе обработки электрического сигнала при наличии или отсутствии электрического контакта присадочной проволоки с основой металлического изделия, причем металлическое изделие и присадочная проволока включены в цепь источника напряжения, а адаптивная подача присадочной проволоки характеризуется чередующимися этапом подачи присадочной проволоки к металлическому изделию при регистрации высокого уровня сигнала обратной связи и этапом прерывания подачи присадочной проволоки при регистрации низкого уровня сигнала.

2. Способ по п. 1, отличающийся тем, что концентрированным потоком энергии является плазменная дуга, плазменная струя, лазерная луч, электронный луч.

3. Способ по п. 1, отличающийся тем, что оплавление осуществляют при контролируемом распределении концентрированных потоков энергии.

4. Способ по п. 1, отличающийся тем, что подачу присадочной проволоки осуществляют вертикально.

5. Способ по п. 1, отличающийся тем, что подачу присадочной проволоки под углом не более 60° к нормали.

6. Способ по любому из пп. 4 и 5, отличающийся тем, что концентрированные потоки энергии расположены под углом не более 65° относительно присадочной проволоки.

7. Способ по п. 1, отличающийся тем, что подключаемый к присадочной проволоке источник напряжения имеет переменную полярность и при обработке электрического сигнала используют фильтрацию на частоте источника в том числе с использованием для этого синхронного детектирования.

8. Способ по п. 1, отличающийся тем, что наличие или отсутствие контакта присадочной проволоки определяют на основе электрического сигнала, выбранного из группы: напряжения на присадочной проволоке; сопротивления в нагрузочном резисторе, включенном в цепь источника напряжения; постоянного тока в диоде, включенном в цепь источника напряжения.

9. Способ по п. 1, отличающийся тем, что адаптивную подачу присадочной проволоки осуществляют на основе повторения следующих последовательных этапов:

a) при регистрации высокого уровня сигнала обратной связи осуществляют подачу присадочной проволоки со скоростью подачи, равной базовой скорости подачи;

b) при регистрации низкого уровня сигнала обратной связи осуществляют подачу присадочной проволоки со скоростью подачи, сниженной на величину не менее 25 % от базовой скорости подачи, или останавливают подачу присадочной проволоки, или осуществляют подачу присадочной проволоки в реверсивном наплавлении со скоростью не более 300 % от базовой скорости подачи.

10. Способ по п. 9, отличающийся тем, что пред этапом a) осуществляют форсированную подачу присадочной проволоки со скоростью подачи, увеличенной на величину не более 300 % от базовой скорости подачи, в течение времени, при котором присадочная проволока опускается не более чем на 5 мм.

11. Способ по п. 9, отличающийся тем, что после этапа a) осуществляют избыточную подачу присадочной проволоки со скоростью подачи, сниженной на величину не более 75 % от базовой скорости подачи, в течение времени, при котором присадочная проволока опускается не более чем на 5 мм.

12. Способ по п. 9, отличающийся тем, что после этапа b) осуществляют избыточное прерывание подачи присадочной проволоки со скоростью подачи, сниженной на величину не менее 25 % от базовой скорости подачи, или останавливают подачу присадочной проволоки, или осуществляют подачу присадочной проволоки в реверсивном наплавлении со скоростью не более 300 % от базовой скорости подачи, в течение времени, при котором присадочная проволока поднимается не более чем на 15 мм.

13. Способ по п. 7, отличающийся тем, что при адаптивной подаче присадочной проволоки отслеживают возникновение аварийного режима на основе сравнения значения сигнала обратной связи с заданным пороговым значением сигнала обратной связи.

14. Способ по п. 1, отличающийся тем, что при адаптивной подаче присадочной проволоки осуществляют измерение длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки.

15. Способ по п. 14, отличающийся тем, что при адаптивной подаче присадочной проволоки отслеживают возникновение аварийного режима на основе сравнения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки с их критическими значениями.

16. Способ по п. 3, отличающийся тем, что при наплавке осуществляют непрерывную осцилляцию по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча с основой металлического изделия.

17. Способ по любому из пп. 4 и 5, отличающийся тем, что электронные или лазерные лучи ориентируют относительно проволоки на угол, не превышающий 65°, и располагают таким образом, чтобы точка их схождения была на оси подачи присадочной проволоки и заглублена в металл в области зоны наплавки на величину не меньшую, чем высота наплавляемого слоя.

18. Способ по п. 1, отличающийся тем, что при регистрации высокого уровня сигнала обратной связи мощность источника концентрированных потоков энергии снижают на 25-100 % по сравнению с мощностью указанного источника при регистрации низкого уровня сигнала обратной связи.

19. Устройство аддитивной наплавки металлических изделий, содержащее механизм подачи присадочной проволоки в область наплавки металлического изделия через направляющий канал, по крайней мере один источник формирования концентрированного потока энергии, направленного в область наплавки металлического изделия для оплавления присадочной проволоки, источник напряжения, в цепь которого включены присадочная проволока и металлическое изделие, и блок управления, выполненный с возможностью формирования бинарного сигнала обратной связи на основе обработки электрического сигнала при регистрации наличия или отсутствия электрического контакта присадочной проволоки с основой металлического изделия и передачи сигнала обратной связи на механизм подачи присадочной проволоки для адаптивной подачи присадочной проволоки, характеризующейся чередующимися этапом подачи присадочной проволоки к металлическому изделию при регистрации высокого уровня сигнала обратной связи и этапом прерывания присадочной проволоки при регистрации низкого уровня сигнала обратной связи, соответствующего наличию контакта присадочной проволоки с металлическим изделием.

20. Устройство по п. 19, отличающееся тем, что подключаемый к присадочной проволоке источник напряжения имеет переменную полярность и при обработке электрического сигнала используют фильтрацию на частоте источника, в том числе с использованием для этого синхронного детектирования.

21. Устройство по п. 19, отличающееся тем, что источник формирования концентрированного потока энергии представляет собой плазмотрон или плазмотроны, или лазерные головки, или электронно-лучевые пушки, оснащенные источниками питания.

22. Устройство по п. 19, отличающееся тем, что источник формирования концентрированного потока энергии содержит блок осцилляции, формирующий развертку по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча с основой металлического изделия.

23. Устройство по п. 19, отличающееся тем, что электронные лучи электронно-лучевых пушек или лазерные лучи лазерных головок ориентированы относительно присадочной проволоки на угол, не превышающий 65°, и расположены таким образом, чтобы точка схождения лучей была на оси подачи присадочной проволоки и заглублена в металл в области зоны наплавки на величину не меньшую, чем высота наплавляемого слоя.

24. Устройство по п. 19, отличающееся тем, что блок управления регистрирует наличие или отсутствие контакта присадочной проволоки на основе электрического сигнала, выбранного из группы: напряжения на присадочной проволоке; сопротивления в нагрузочном резисторе, включенном в цепь источника напряжения; постоянного тока в диоде, включенном в цепь источника напряжения.

25. Устройство по п. 19, отличающееся тем, что блок управления выполнен с возможностью измерения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки.

26. Устройство по п. 19, отличающееся тем, что блок управления выполнен с возможностью сравнения длительности этапов подачи присадочной проволоки, прерывания и замедленной подачи присадочной проволоки с их критическими значениями.

27. Устройство по п. 19, отличающееся тем, что блок управления выполнен с возможностью сравнения значения сигнала обратной связи с заданным пороговым значением сигнала обратной связи.

28. Устройство по п. 19, отличающееся тем, что источник формирования концентрированного потока энергии формирует плазменную дугу, плазменную струю, лазерный луч, электронный луч.

29. Устройство по п. 19, отличающееся тем, что источник формирования концентрированного потока энергии выполнен с возможностью формирования контролируемого распределения концентрированных потоков энергии, формирующий развертку по меньшей мере одного луча по траектории, обеспечивающей увеличение площади взаимодействия луча с основой металлического изделия.

30. Устройство по п. 19, отличающееся тем, что механизм подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки вертикально.

31. Устройство по п. 19, отличающееся тем, что механизм подачи присадочной проволоки выполнен с возможностью подачи присадочной проволоки под углом не более 60° к нормали.

32. Устройство по любому из пп. 30 и 31, отличающееся тем, что источник формирования концентрированного потока энергии выполнен с возможностью направления концентрированных потоков энергии под углом не более 65° относительно присадочной проволоки.

33. Устройство по п. 19, отличающееся тем, что блок управления выполнен с возможностью снижения мощности источника концентрированных потоков на 25-100 % при регистрации высокого уровня сигнала обратной связи по сравнению с мощностью указанного источника при регистрации низкого уровня сигнала обратной связи.

| Способ 3D печати на оборудовании с ЧПУ с интеллектуальной оптимизацией режимов | 2018 |

|

RU2696121C1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 0 |

|

SU221874A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ НАПЛАВКИ МЕТАЛЛА С РЕГУЛИРОВАНИЕМ ТЕПЛОВЛОЖЕНИЯ | 2022 |

|

RU2804862C1 |

| CN 106392290 B, 19.02.2019 | |||

| RU 2021120332 A, 09.01.2023 | |||

| СПОСОБ И СИСТЕМА ДЛЯ АДДИТИВНОГО ПРОИЗВОДСТВА И ВОССТАНОВЛЕНИЯ С ИСПОЛЬЗОВАНИЕМ ИЗГОТОВЛЕНИЯ И ПОДАЧИ IN SITU СПЕЧЕННОЙ ПРОВОЛОКИ | 2018 |

|

RU2750316C1 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ И НАПЛАВКИ | 2023 |

|

RU2815524C1 |

Авторы

Даты

2025-06-06—Публикация

2024-09-04—Подача