1

Изобретение относится к технологии изготовления мата из термопластичного материала.

Известен способ изготовления мата, включающий образование волокон путем подачи расплава в зону взаимодействия основного и вторичного потоков энергоносителя, осеясдение волокон на сетчатый транспортер и нанесение связующего 1.

Устройство для осуществления способа включает емкость для расплава, генераторы для создания потоков, сетчатый транспортер и устройство для нанесения связующего.

Недостаток известного способа заключается в загрязнении окружающей среды отходящими газами и неудовлетворительном качестве получаемого .мата.

Кроме того, известен способ изготовления мата из термопластичного материала, преимущественно стекла, включающий образование волокон путем подачи расплава в зону взаимодествия основного и вторичного потоков энергоносителя, осаждение волокон на сетчатый транспортер, нанесение связующего, отсос и очистку

отработанного энергоносителя из подсеточного пространства 2.

Устройство для осуществления этого способа включает .емкость для расплава, генераторы для создания потоков, сетчатый транспортер, устройство для нанесения связующего, короб для отсоса энергоносителя и систему очистки 2.

Недостатком этого способа является неудовлетворительное качество изготавливаемого мата.

Целью изобретения является повышение качества мата.

Это достигается тем, что при способе изготовления мата из термопластичного материала, преимущественно стекла, включающем образование волокон путем подачи расплава в зону взаимодействия основного и вторичного потоков энергоносителя, осаждение волокон на сетчатый транспортер, нанесение связующего, отсос и очистку отработанного энергоносителя из подсеточного пространства, в зону образования волокон подают дополнительный поток энергоносителя из подсеточного пространства. Крометого, подачу дополнительного потока осуществляют параллельньями рядс1ми или napaJ нфму потоку.

Устройство для осу/ собЗр включающее емко за, генераторы ,для сг кфв, сетчатый траяспоптер,, усгройствф для нанесения оняг ующаго , короб для отсоса энаргонооича,ля и сиотем очистки, снабжено дог;: тшггельт-лм генератором, соелинвн-ым трубопроводом с системой очист г.:,;Кром того, дополнительный генерс гор выполнен j, пФ крайней мере, с ДВУМЯ уасполчт- жфнными друг над дру:гом ваходн шк отверстиями о

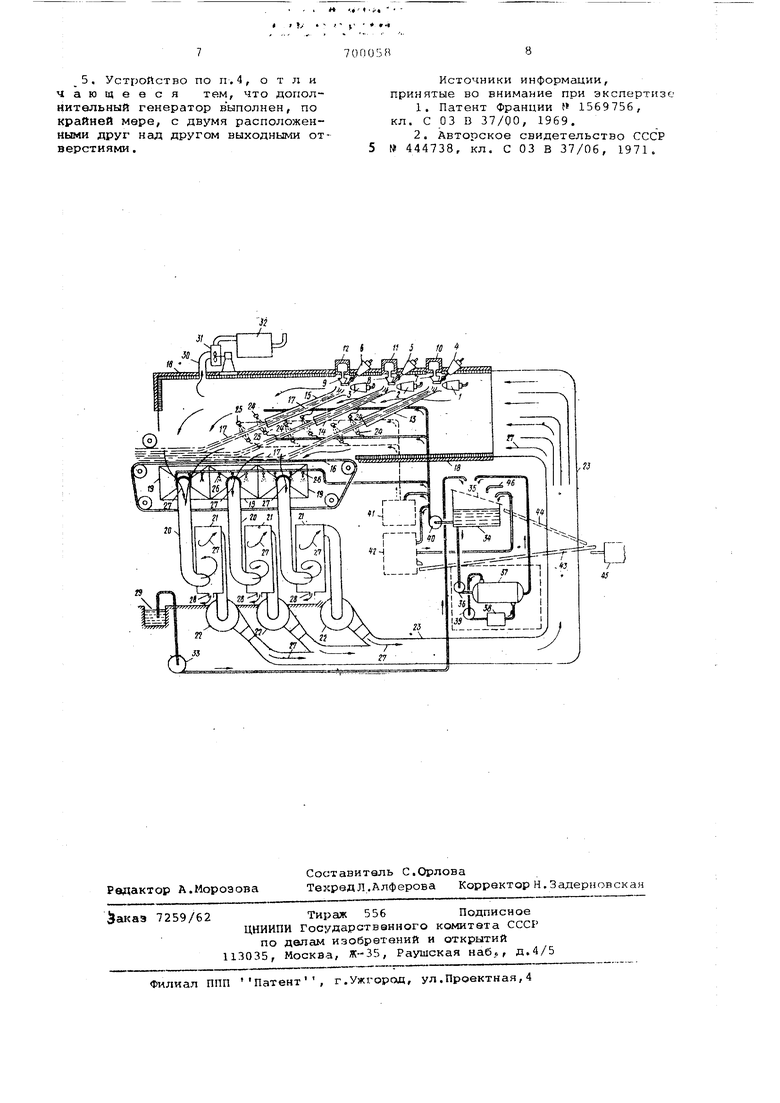

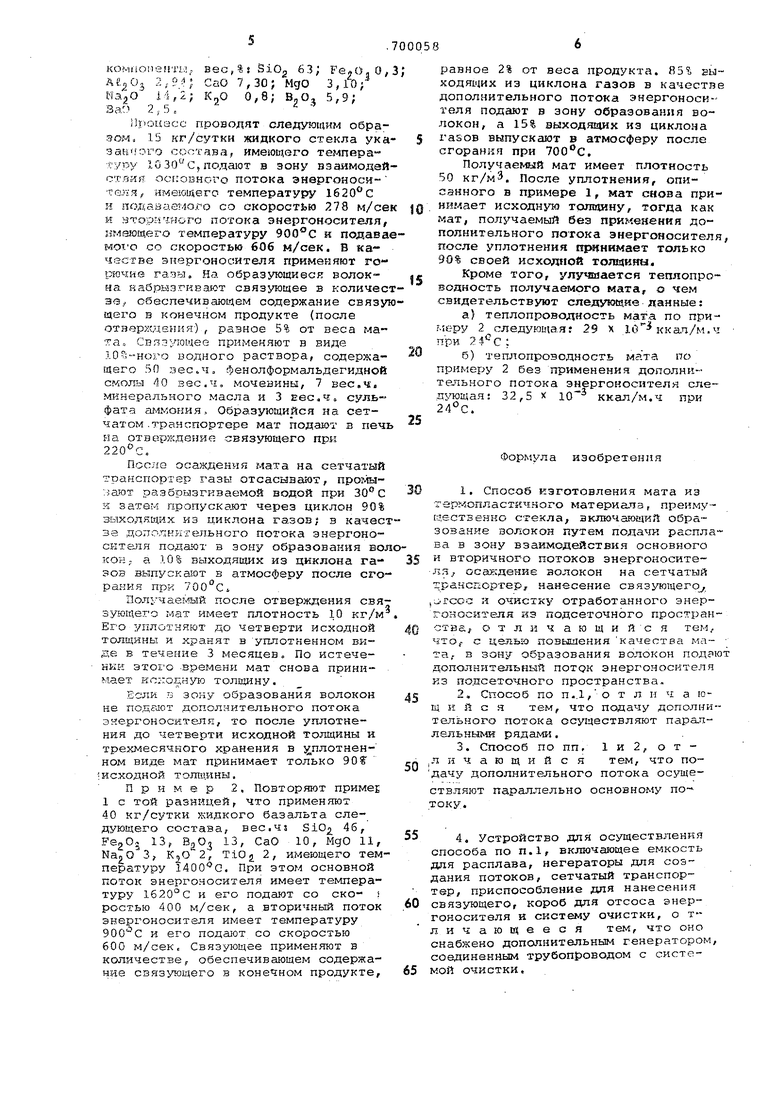

: Устройство для .алеаи :; предлагаемого способа схематически представлено на чертеже. Оно содержит генераторы 1, 2 и 3 для создания основного потока нчергоиоаителА, а также генератора 4,- 5 и G дпя сфздания вторичного гкугока энергонфсителя. Ка.ждая паргг генераторов создает зону, вз.аимоде-зствмя, в котэрую подают термопластичный материал, например стекло, из фильер ных пластин 7, 8 и 9., Расплав подают к фильернык пластинам по проводам 10, 1. и 12: Под генераторами рл сположвнн .направляющие каналы 13, 14 и 15,. по кфторым волокна направляются зииз к; зоне образований всигокон на тран снортер 16 г. Позицией НЕЙ потоки., состодаще и энергоносителя.

Зона образования WOJIOICOH на.ко-дИтся на некотором -расатоянии от транспортера 16 и рас ОХойена в лфиамной Kajviepe 18 „ Транспортер 15 образует большую часть одной иэ аТенок приемной каглерь и служит ачя транспортирования мата, Б стенка.с камеры 18 .предусмотрены отверс±ия для снабжения, горючим и воздухом генераторов для создания основного и вторичного пото.ков энер™ гфносителя

Транспортер для приема волокон выполнен перфорированным и под ним в зоне приема волокон расположен короб; выполненный в качестве всасывающия камер 19, ко .юрые наверху открыты и снабжены трубопровод аг/ш 20 f связанными с снстемой очистки 21, каждая из которЕлх чероз провод связана с дополнительным генератором, в|11полненным, например, в виде воздуходувки 22. при помощи которо отводимые газы подают в трубопровод 23, связанный с одним концом приемной кал1еры 18,

Для охлаждения выходящих из н.аправляющих каналов 13, 14 и 15 волокон предусмотрены водораспылители 24, которые предпочтительно расяоложены поверх и ниже потока 17 и

;:1 :Ь На некотором

lOJiciKoii л н ол()расп;.али т э.п ейГГ г;с:|ОННИИ ;

Форрлспо.иоуснпн т1С)по,п;нтель/л.ш | ункм .) -IlFi напосенмя (

ЗЯ

, :чую1це;. Ci iiaMpHMuM на осл-Ойо

Внутри всасглвагащкх камер 19

;-iCrionOкеНЫ ;ЗОДОраСПЫЛИ1еЛ1-т 26 f г;.Пу.;чг;к: ;

дия оуисаки эаеря.сносител). г- ите/{ьный rtoTOK HeproHoaHTt-: i; i; чодаваеглый из подсйтсчного ...; :; л:iia в зону обр.-золения волокон;, ;:йачен цифрой 27 , Отделяе1М.ыг з скстме очистки 21 жидкие компоньнгы н прочие унесан;1ыо материалы отводятf;ff через оч.&е.рстил 28 и подз.гатсгс в ijuopKKK Э,п дополнитзлыюго jioTOKa энергоносители,, у,в, от общего количества, orводится по трубопроводу 30 лри помоизи вантилятора 31 и подаете;; а KaisSapy 32 агорПКЯ, Это количество ЛОСТОЛИНС ПОПОЛ;1яется основным и вторичным нотокаjvtH Э1юрго.носите,тг.«,

Па чертплсе также показана cucieка очистки выходящей из систвг-ты очистки 21 воды, которую рециркулируют, При этом вода из сборника Я9 подается насосом 33 в сборник 34 п-р.ичем расгголоженный над сборником 34 фильтр 35 удерживает твердые частялы. содержагдаеся в воле Для охпахвдвгшя водьт из сбьррникс 34 воду пропускают насосэм 36 черяэ теплообменник 37 о Охлажденную воду рециркулируют в сборник 34, Тегсяо-обгченннк 37 охлаждается средой

которая циркулирует через охлажда ощу1о систем;/ 38 насосем 39, tio.,ца отводится из сборника 34 насосном 40 и через регулировочные прис.пособленкя (на чертеже не показаны) подается i; водораспылителям 24 и 26, Нассс может также подаSciTb воду Б резервуар 41. в котором приготовляют связующее или зппрет для пропи кк золокон. Оттуда ав.чзующее подают в форсунки 25. Часть воды подают в резервуар 42, где экс.трагкруют растворенные остатки связующего. При этом воду нагревают при давлении и затем озша :одшот. В результате такой обработки смоляные конпоненты становятся нарастворимта-да и их можно легко удалятьf например, центркфугой. Очивеыную НОЛУ рециркулиP5 iOT в сборник 34 о Твердые веш,ест за иэ ;резэрзуарг 42 и с фильтра 35 по -.аодходящим транспортерам 43 и 44 подаются на обезвреживание 45. ;.5ополнителькукэ воду можно подавать установку по трубопроводу 46, соединенно ду с-о сборником 34,

При .м ер 1. В представленном н; чертеже ycTpoftcTrie изготавливают стеклянный мат с прх-гмененнем жидкого стекла;, содержащего следующие

leim,,,, вес,%8 SiOg 63; Fe«OjO,

компоме

j CaO 7,30; MgO 3 , fO ; 2 . 9 CnO 7 ЛО ; Мяо ч . in . 14,2; K,o 0,8; BjO, 5,9; 3aO 2,5.

lljiouecc проводят следующим образом. 15 кг/сутки жидкого стекла ука состава имеюв его темперагуру ,подают в зону вэаимодайотэий оссовного потока энергоносн , имеющего температуру 1620С и подазэ..го со скоростью 278 м/се и ;зторичного потока энергоносителя, имеющего температуру к подавамохо со скоростью 606 м/сек. В качестве энергоносителя применяют горючие . На образующиеся волокна набрызгивают связующее в количесэву обеспечивающем содержание связующего в конечном продукте (после отверждения), разное 5% от веса мата. Связующее применяют Б виде 10 ;-но1ч: водного раствора, содержагдего 50 зеСоЧ, фенолформальдегидной сметы 40 вес.ч, мочевины, 7 вес.ч. минерального масла и 3 Еве,ч, сульфата а лкокия. Образующийся на сетчатом .транспортере мат подают в печь на отверждение связующего при ,

После осаждения мата на сетчатый транспортер газы отсасывают, прог/ы авдт разбрызгиваемой водой при ЗО С к затем пропускают через циклон 90% выходящих из циклона газов; в качест за дололкнгельного потока энергоносителя подают в зону образования волкон ; а -10% выходящих из циклона газов выпускают в атмосферу после сгор ан и я при 7 О О ° С i

Получаемый после отверждения связующего мат имеет плотность 10 кг/м Его уплотняют до четверти исходной толщины и хранят в уплотненном виде в течение 3 месяцев. По истечеккн этого времени мат снова принимает кс;чоцную толщину.

Если 73 зону образования волокон не подают дополнительного потока энергоносителя, то после уплотнения до четверти исходной толщины и трехмесячного хранения в плотненном виде мат принимает только 90 1 и с.ходн ой т олщи ны.

Пример 2, Повторяют пример 1 с той разницей, что применяют 40 кг/сутки жидкого базальта следующего состава, вес.чз SiO 46, 13, BgO 13, CaO 10, MgO H, NapOa, K,0 2, TiOj 2, имеющего температуру 1400 G. При этом основной поток энергоносителя имеет температуру 1620°с и его подают со ско- i ростью 400 м/сек, а вторичный поток энергоносителя имеет температуру и его подают со скоростью 600 м/сек. Связующее применяют в количестве, обеспечивающем содержание связующего в конечном продукте,

равное 2% от веса продукта. Й5% ныходящих из циклона газов в качестве дополнительного потока энергоносителя подают в зону образования волокон, а 15% выходявдих из циклона rasoB выпускают в атмосферу после сгорания при .

Получаемый мат имеет плотность 50 кг/м-З. После уплотнения, описанного в примере 1, мат снова принимает исходную толщину, тогда как мат, получаемый без применения дополнительного потока энергоносителя после уплотнения принимает только 90% своей исходной толщины.

Кроме того, улучмается теплопроводность получаемого мата,, о чем свидетельствуют следующие данные:

а)теплопроводность мата по при.еру 2 следующая; 29 X 10 ккап/м.ч при 2 4 С ;

б)теплопроводность мата по примеру 2 без применения дополнительного потока энергоносителя след тощая: 32,5 х 10 ккал/м.ч при 24с.

Формула изобретения

1.Способ изготовления мата из термопластичного материала, преимуыестБенно стекла, включанмций образование волокон путем подачи распла ва в зону взаимодействия основного

и вторичного потоков энергоносителя , осагсдение волокон на сетчатый тра.чспортер, нанесение связующего, i jTcoc и очистку отработанного энергоносителя из подсеточного пространства, отличающийся тем. что,- с цельго повышения качества ма та- в зону- образования волокон пода дополнительный поток энергоносителя из подсеточного пространства2.Способ по п..1,о т л и ч а ющ и и с я тем, что подачу дополнительного потока осуществляют пара-плельными рядами.

3.Способ по пп, 1 и 2, о т ,л и ч а ю щ и и с я тем, что подачу дополнительного потока осуществляют парал-лельно основному по току.

4.Устройство для осуществления способа по П.1, включающее емкость для расплава, негераторы для создания потоков, сетчатый транспортер, приспособление для нанесения связующего, короб для отсоса энергоносителя и систему очистки, о тличающееся тем, что оно снабжено дополнительным генератором соединенным трубопроводом с системой очистки.

.5. Устройство по п.4, о т л и Чающееся тем, что дополнительный генератор выполнен, по крайней мере, с двумя расположенными друг над другом выходными отверстиями.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции 1569756, кл. С 03 В 37/до, 1969.

2.Авторское свидетельство СССР № 444738, кл. С 03 В 37/06, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокон из термопластичного материала и устройство для его осуществления | 1974 |

|

SU973014A3 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЪЕМНЫХ МАТОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН | 1994 |

|

RU2087606C1 |

| Способ изготовления безобкладочных теплоизоляционных матов и устройство для его осуществления | 1986 |

|

SU1391899A1 |

| Способ изготовления стекловолокна и устройство для его осуществления | 1977 |

|

SU1085504A3 |

| Камера волокноосаждения | 1971 |

|

SU444738A1 |

| Способ формования ковра из волокнистого материала | 1987 |

|

SU1470509A1 |

| Установка для производства волокнистых изделий | 1986 |

|

SU1359127A1 |

| Способ очистки минерального волокна и устройство для его осуществления | 1982 |

|

SU1234378A1 |

| Камера волокноосаждения | 1976 |

|

SU579238A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛОТНА ИЗ ТЕРМОПЛАСТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2222650C1 |

гг j ti i да 4

Авторы

Даты

1979-11-25—Публикация

1976-02-05—Подача