Изобретение относится к производству теплоизоляционных материалов, а именно к составам для изготовления минерального волокна из силикатного расплава.

Известно минеральное волокно [1], содержащее следующие окислы, мас.%:

SiО2 - 37,2-55,0

Al2O3 - 4,9-11,6

Fe2O3 - 2,1-12,4

CaO - 23,9-35,4

MgO - 2,9-4,8

P2O5 - 0,1 - 3,5

SO3 - 0,6-5,4

Недостатком такого минерального волокна является невысокая долговечность, крайне важная при применении теплоизоляции в жилищном строительстве. Этот недостаток обусловлен тем, что в качестве сырья используют промышленные отходы, доменные шлаки и другое сырье с добавкой подкисляющих горных пород до модуля кислотности 1,2-1,6.

Наиболее близким к предлагаемому изобретению по составу является минеральное волокно [2], включающее следующие компоненты, мас.%:

SiO2 - 49,05-50,55

Al2O3 - 5,48-16,32

TiO2 - 0,69-1,29

Fe2O3 - 0,71-3,79

FeO - 8,41-11,46

MnO - 0,20-0,24

CaO - 6,80-13,26

Mg0 - 7,74-16,61

K2O - 0,34-0,82

Na2O - 0,25-3,47

SO3 - 0,40-0,93

Однако данный состав наряду с высокой водо- и температуроустойчивостью не обеспечивает необходимой долговечности волокна и изделий из него из-за высокого содержания оксидов серы.

Задачей изобретения является повышение долговечности минерального волокна и теплоизоляционных изделий на его основе.

Задача решается тем, что минеральное волокно, включающее SiO2, Al2O3, TiO2, Fe2O3, FeO, MnO, CaO, MgO, K2O, Na2O и SO3, содержит указанные компоненты при следующем соотношении, мас.%:

SiO2 - 41,27-43,65

Al2O3 - 11,28-12,16

TiO2 - 1,30-1,40

Fe2O3 - 3,19-3,85

FeO - 7,13-8,82

MnO - 0,10-0,20

CaO - 15,00-18,63

MgO - 11,10-12,50

K2O - 0,30-0,40

Na2O - 2,50-3,50

SO3 - 0,05-0,10

Исходным сырьем для получения долговечного минерального волокна служат базальты и доломиты.

Базальты - это темная эффузивная основная горная порода, состоящая, главным образом, из основного плагиоклаза, пироксенов и часто оливина.

Доломиты - осадочная карбонатная горная порода, целиком или преимущественно состоящая из минерала доломита класса карбонатов, Ca Mg{CO3}2.

Изготовление минерального волокна осуществляют следующим образом.

Предварительно дробят исходное сырье и после дозировки подают в плавильную печь, где происходит плавление его при 1300- 1400oC. На переработку в волокно расплав подают на многовалковую центрифугу. Полученное минеральное волокно осаждают в камере волокнообразования.

Примеры.

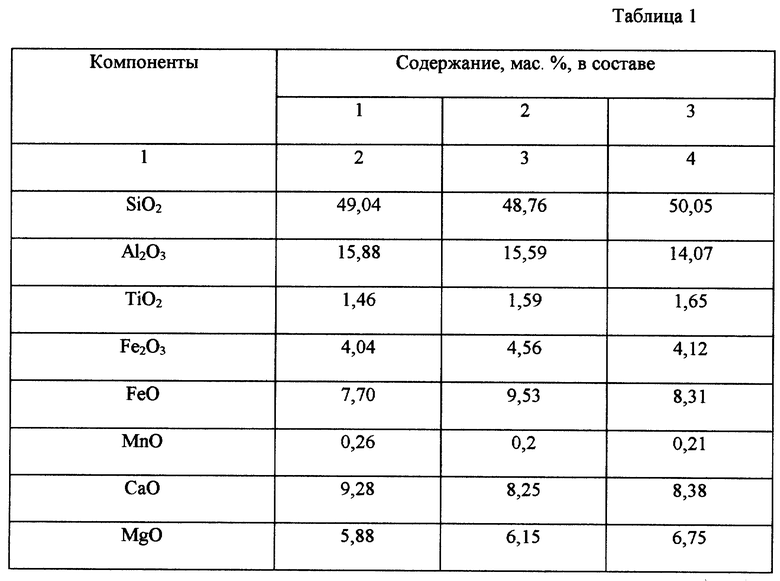

Для приготовления минерального волокна используют базальт месторождения "Горное" и доломит месторождения "Александровское" г. Межгорье, Башкортостан. Их химический состав приведен в таблице 1.

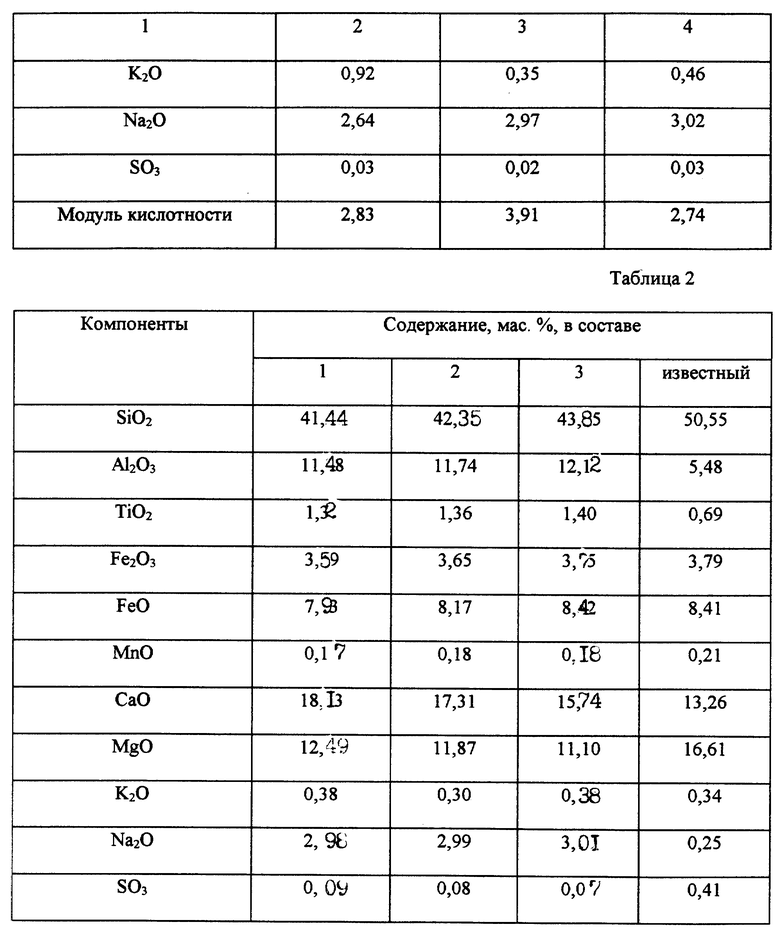

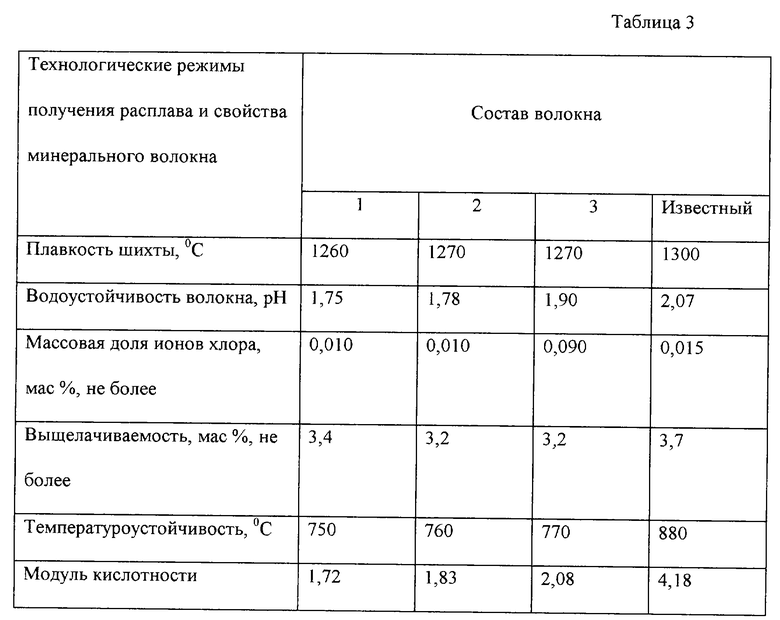

Из составов, приведенных в таблице 1, изготавливают минеральное волокно, состав которого приведен в таблице 2, а его свойства - в таблице 3.

Диаметр волокна, полученного при переработке расплава многовалковыми центрифугами 3 - 6 мкм, содержание неволокнистых включений 10 - 12%, коэффициент теплопроводности 0,041 - 0,043 Вт/(м•К) при плотности 35-70 кг/м3.

Как видно из таблицы 3, предлагаемый состав по сравнению с прототипом позволит повысить водоустойчивость и снизить выщелачиваемость минерального волокна, что увеличивает его долговечность.

Повышение химводостойкости и, как следствие, повышение долговечности получаемого минерального волокна обусловлено высоким соотношением содержания оксидов щелочноземельных металлов CaO/MgO в предлагаемом составе -1,3-1,5 (в прототипе - 0,79 - 0,87). Кроме того, повышению водоустойчивости и снижению выщелачиваемости волокна способствует уменьшение содержания оксидов серы.

Источники информации

1. К.Э.Горяйнов, С.К.Горяйнова. Технология теплоизоляционных материалов и изделий. М., Стройиздат, 1982 г., стр. 98-112, 144.

2. Авторское свидетельство СССР N1261923, С 03 С 13/06, Бюллетень N37, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая композиция для производства химически стойкого минерального волокна и тонких пленок | 2020 |

|

RU2741984C1 |

| СТЕКЛО ДЛЯ СТЕКЛОВОЛОКНА | 1992 |

|

RU2039019C1 |

| ТАРНОЕ СТЕКЛО | 1999 |

|

RU2169711C2 |

| БАЗАЛЬТОВОЕ ТОНКОЕ ВОЛОКНО И СПОСОБ ИЗГОТОВЛЕНИЯ БАЗАЛЬТОВОЛОКНИСТОГО ЭКОЛОГИЧЕСКИ ЧИСТОГО УТЕПЛИТЕЛЯ | 1999 |

|

RU2170218C1 |

| МИНЕРАЛЬНОЕ ВОЛОКНО | 1997 |

|

RU2137726C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1996 |

|

RU2111186C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТАРНОГО СТЕКЛА | 2014 |

|

RU2555741C1 |

| Керамическая масса для получения клинкерного кирпича | 2021 |

|

RU2754747C1 |

| БАЗАЛЬТОВОЕ НЕПРЕРЫВНОЕ ВОЛОКНО | 2008 |

|

RU2381188C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТЫХ СТЕКЛОМАТЕРИАЛОВ ИЗ МАРТЕНОВСКИХ ШЛАКОВ | 1998 |

|

RU2132306C1 |

Изобретение относится к производству теплоизоляционных материалов, а именно к составам для изготовления минерального волокна из силикатного расплава. Изобретение решает задачу увеличения долговечности минерального волокна и теплоизоляционных изделий на его основе. Минеральное волокно содержит при следующем соотношении компонентов, мас. %: SiO2 41,27 - 43,65, Al2O3 11,28 - 12,16, TiO2 1,30 - 1,40, Fe2O3 3,19 - 3,85, FeO 7,13 - 8,82, MnO 0,10 - 0,20, CaO 15,00 - 18,63, MgO 11,10 - 12,50, K2O 0,30 - 0,40, Na2O 2,50 - 3,50, SO3 0,05 - 0,10. 3 табл.

Минеральное волокно, включающее SiO2, Al2O3, TiO2, Fe2O3, FeO, MnO, CaO, MgO, K2O, Na2O и SO3, отличающееся тем, что оно содержит указанные компоненты при следующем соотношении, мас.%:

SiO2 - 41,27 - 43,65

Al2O3 - 11,28 - 12,16

TiO2 - 1,30 - 1,40

Fe2O3 - 3,19 - 3,85

FeO - 7,13 - 8,82

MnO - 0,10 - 0,20

CaO - 15,00 - 18,63

MgO - 11,10 - 12,50

K2O - 0,30 - 0,40

Na2O - 2,50 - 3,50

SO3 - 0,05 - 0,10

| Минеральное волокно | 1984 |

|

SU1261923A1 |

| Минеральное волокно | 1977 |

|

SU649670A1 |

| Минеральная вата | 1980 |

|

SU906957A1 |

| Минеральное волокно | 1980 |

|

SU947112A1 |

Авторы

Даты

2000-11-10—Публикация

1998-10-28—Подача