Изобретение относится к области производства стройматериалов, в частности к способам изготовления теплоизоляционной высокотемпературной волокнистой футеровки тепловых агрегатов, например печей.

Известен способ получения теплоизоляционных волокнистых изделий путем напыления органического связующего в количестве до 6% по абсолютно сухому веществу на минеральные волокна в процессе волокнообразования с последующим уплотнением и термообработкой (Вельсовский В.Н. Минераловатные утеплители. -М.: Стройиздат, 1963, с. 1-6).

Недостаток этого способа в том, что его трудно применить для напыления глиняной дисперсии.

Известен способ изготовления разноплотных волокнистых изделий (авт. св. СССР 1502315, кл. В 28 B 1/52, 1988), согласно которому в электромешалку загружают глину, воду и сульфонол, перемешивают в течение 5-10 мин, затем добавляют муллитокремнеземистое волокно и снова перемешивают в течение 3-5 минут.

Соотношение компонентов следующее (мас.%): глина 40-50, сульфонол 0,1-0,3, волокно - остальное. Полученную гидромассу подвергают вибропрессованию в 3 этапа с давлением 0,1 МПа в течение 30-50 с, после сформированное изделие сушат и обжигают.

Недостаток этого способа - в его трудоемкости, а также в невозможности его применения для волокнистых футеровок, уже смонтированных на тепловых агрегатах.

Известен также способ получения теплоизоляционных волокнистых изделий (авт. св. СССР N 1329976, кл. В 28 В 1/52, 1987) путем самопроизвольного погружения волокнистого ковра в ванну с пропиточным раствором следующего состава (мас.ч.): связующее 5-23, сульфонол 0,5-1,5, добавка из предельных спиртов или смесей - 0,05-0,5, вода - 100. В качестве связующего могут быть использованы глина, поливинилацетатная дисперсия.

Недостаток указанного способа в том, что его также невозможно применить для волокнистых футеровок, уже смонтированных на тепловом агрегате. Кроме того, до термообработки пропитанные раствором изоляционные изделия имеют весьма малую монтажную прочность.

Наиболее близким к заявляемому по технической сущности является способ (патент РФ N 2046566, кл. В 28 В 1/52, 1994 - прототип) изготовления волокнистой футеровки тепловых агрегатов, включающий приготовление водной дисперсии для пропитки на основе глины и сульфонола и напыление этой дисперсии на теплоизоляционную волокнистую футеровку. При этом напыление пропиточной дисперсии производят в 2 стадии: вначале напыляют дисперсию состава: на 100 мас.ч. воды 12-16 мас.ч. глины и 2-3 мас.ч. сульфонола в количестве 5-15% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии, а затем напыляют дисперсию состава: на 100 мас.ч. воды 24-32 мас.ч. глины и 3-5 мас.ч. сульфонола в количестве 2-12% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии.

Недостаток данного способа заключается в том, что он не позволяет надежно защитить волокна футеровки от расстекловывания при длительной эксплуатации футеровки при температурах выше 850oС.

Цель изобретения - повышение надежности эксплуатационных и теплозащитных свойств волокнистой футеровки при температурах службы более 850oC.

Поставленная цель достигается тем, что в способе изготовления волокнистой футеровки тепловых агрегатов, включающем приготовление водной дисперсии для пропитки на основе глины и сульфонола и двухстадийную обработку ею волокнистой футеровки, перед обработкой (напылением) смонтированную на тепловом агрегате волокнистую футеровку прокалывают иглами конической формы, затем напыляют дисперсию состава: на 100 мас.ч. воды 22-34 мас.ч. глины и 3-7 мас. ч. сульфонола в количестве 5-15% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии, после чего во II-й стадии напыляют дисперсию следующего состава: на 100 мас.ч. воды 14-18 мас.ч. глины и 2-4 мас. ч. сульфонола в количестве 1-8% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии.

Количество проколов на единицу площади поверхности футеровки рассчитывают таким образом, чтобы отношение площади равномерно колотой поверхности футеровки к площади всей волокнистой футеровки составило 1-25%.

Предпочтительнее использовать иглы конической формы с диаметром основания 1-10 миллиметров, при этом ось конуса составляет с нормалью (перпендикуляром) к плоскости волокнистой футеровки угол, который варьируется от 0 до 60o.

Глубина прокола футеровки может составлять 5-60% от толщины футеровки.

При содержании глиняного связующего в I-й стадии напыления менее 22 мас. ч. и сульфонола менее 3 мас.ч. ухудшается эрозионная стойкость футеровки, т. е. способность противостоять скоростным газовым потокам во внутрипечном пространстве, а при содержании глины в пропиточной дисперсии более 34 мас.ч. и сульфонола более 7 мас.ч. увеличивается коэффициент теплопроводности футеровки при температурах более 850oC.

При содержании глины во II-й стадии напыления менее 14 мас.ч. и сульфонола менее 2 мас.ч. снижается формоустойчивость смонтированной волокнистой футеровки, а при содержании глины более 18 мас.ч. и сульфонола более 4 мас. ч. увеличивается коэффициент теплопроводности при температурах более 850oC, что нежелательно.

При содержании пропиточной дисперсии в I-й стадии напыления менее 5% и во II-й стадии напыления менее 1% от массы 1 м2 футеровки ускоряется процесс разрушения футеровки, связанный с кристаллизацией огнеупорных волокон при температурах службы выше 850oC, т.е. снижается надежность эксплуатационных свойств футеровки.

При количествах пропиточной дисперсии соответственно в I-й и II-й стадиях напыления более 15% и более 8% от массы 1 м2 волокнистой футеровки снижается формоустойчивость футеровки и, как следствие, падает надежность ее эксплуатационных свойств.

Толщина волокнистой футеровки колеблется в интервале от 0,04 до 0,3 м.

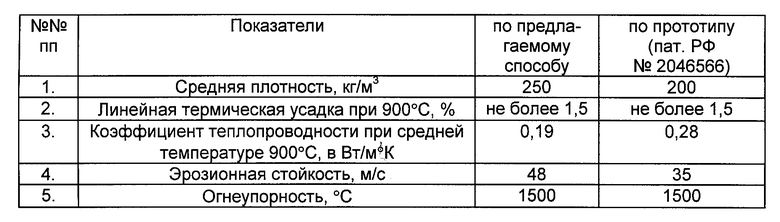

Сопоставительные показатели волокнистой футеровки, изготовленной разными способами, приведены в таблице.

Положительное влияние на теплозащитные свойства волокнистой футеровки оказывает также пропиточная дисперсия следующего состава: для II-й стадии напыления на 100 мас. ч. воды 14-18 мас.ч. глины, 2-4 мас.ч. сульфонола и 1,1-1,8 мас.ч. жидких отходов производства автомобильных шин. Отходы шинного производства имеют следующий состав (мас.%): графит или сажа 8-25, веретенное масло 75-92.

Пример осуществления способа.

В электромешалку подают необходимое количество воды, принимаемое за 100 мас.ч., загружают 24 мас.ч. высокопластичной огнеупорной глины и перемешивают до получения гомогенной дисперсии, после чего загружают 4 мас.ч. сульфонола и вновь перемешивают. Перед нанесением пропиточной дисперсии на футеровку ее прокалывают с помощью специального устройства - иглодержателя. Устройство содержит 60 игл конической формы с диаметром основания конуса, равным 8 мм. Угол оси конуса с нормалью к пласкости волокнистой футеровки составлял 30o. Глубина прокола футеровки составляла 25% от толщины футеровки.

После иглоукалывания пропиточную дисперсию под давлением 2 атм напыляют с помощью пистолета-распылителя на смонтированную теплоизоляционную волокнистую футеровку в количестве 10% от 1 м2 футеровки в пересчете на абсолютно сухое вещество дисперсии.

Для проведения II-й стадии напыления в электромешалку подают необходимое количество воды, принимаемое за 100 мас.ч., загружают 15 мас.ч. огнеупорной глины и перемешивают до получения однородной дисперсии. Затем добавляют 2 мас. ч. сульфонола и вновь перемешивают. Готовую пропиточную дисперсию под давлением 1,8 атм напыляют с помощью пистолета-распылителя и на волокнистую футеровку, ранее обработанную пропиточной дисперсией состава, рекомендованного для I-й стадии напыления.

Промежуток времени между I-й и II-й стадиями напыления составляет 90-200 ч.

Технико-экономический эффект от использования предлагаемого способа достигается за счет повышения долговечности волокнистой футеровки тепловых агрегатов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФУТЕРОВОЧНОЕ ТЕПЛОИЗОЛЯЦИОННОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2135434C1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ МАССА | 1992 |

|

RU2057095C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2057741C1 |

| Теплоизоляционный волокносодержащий материал | 1990 |

|

SU1728158A1 |

| Теплоизоляционное огнеупорное изделие | 2016 |

|

RU2643375C1 |

| Способ изготовления теплоизоляционных волокнистых футеровочных изделий | 1980 |

|

SU937429A1 |

| КОМПОЗИЦИЯ ДЛЯ ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2478546C1 |

| КОМПОЗИЦИЯ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ ОБЪЕМНОГО ПРЕССОВАНИЯ | 2011 |

|

RU2473515C1 |

| Масса для изготовления огнеупорных теплоизоляционных изделий | 1985 |

|

SU1337370A1 |

| Огнеупорная теплоизоляционная композиция | 1987 |

|

SU1530608A1 |

Способ изготовления огнеупорной волокнистой футеровки относится к области производства стройматериалов, в частности к способам изготовления теплоизоляционной высокотемпературной волокнистой футеровки тепловых агрегатов, например промышленных печей. В способе изготовления волокнистой футеровки тепловых агрегатов, включающем приготовление водной дисперсии для пропитки на основе глины и сульфонола и двухстадийную обработку его волокнистой футеровки, перед обработкой (напылением) смонтированную на тепловом агрегате волокнистую футеровку прокалывают иглами конической формы, затем напыляют дисперсию состава: на 100 мас. ч. воды 22-34 мас. ч. глины и 3-7 мас. ч. сульфонола в количестве 5-15% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии, после чего во II стадии напыляют дисперсию следующего состава: на 100 мас. ч. воды 14-18 мас. ч. глины и 2-4 мас. ч. сульфонола в количестве 1-8% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии. При использовании предлагаемого способа обеспечивается повышение долговечности огнеупорной футеровки при температурах службы выше 850oC. 1 табл.

Способ изготовления огнеупорной волокнистой футеровки тепловых агрегатов, включающий приготовление водной дисперсии для пропитки на основе глины и сульфонола и двухстадийную обработку волокнистой футеровки, смонтированной на тепловом агрегате, напылением пропиточной дисперсии, отличающийся тем, что перед напылением волокнистую футеровку прокалывают иглами конической формы, в 1-й стадии напыляют дисперсию состава: на 100 мас.ч. воды 22 - 34 мас. ч. глины и 3 - 7 мас.ч. сульфонола в количестве 5 - 15% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии, на 11-й стадии напыляют дисперсию следующего состава: на 100 мас.ч. воды 14 - 18 мас. ч. глины и 2 - 4 мас.ч.сульфонола в количестве 1 - 8% от массы 1 м2 волокнистой футеровки в пересчете на абсолютно сухое вещество дисперсии.

| RU 2046566 C1, 20.10.95 | |||

| Способ изготовления теплоизоляционных волокнистых футеровочных изделий | 1980 |

|

SU937429A1 |

| Способ изготовления теплозащитного экрана обжиговых печей | 1987 |

|

SU1560418A1 |

| Состав для пропитки волокнистого ковра | 1988 |

|

SU1664561A1 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО С ПИТАНИЕМ ОТ БАТАРЕЕК | 2011 |

|

RU2557829C2 |

| Способ стабилизации каротина в травяной муке | 1983 |

|

SU1233849A1 |

Авторы

Даты

1998-09-27—Публикация

1997-08-11—Подача