Изобретение относится к области обработки поверхности деталей машин, конкретнее - к лазерной закалке поверхностного слоя детали.

Для процесса лазерной закалки требуется подвод большого количества энергии в виде лазерного излучения на поверхность металлической детали. Проблема в том, что все металлы очень хорошо отражают лазерное излучение, особенно инфракрасного диапазона длин волн. Так, коэффициент отражения железа на длине волны 10.6 мкм (именно на этой длине волны излучают наиболее часто используемые в металлообработке мощные СО2 -лазеры) составляет величину более 90%. Доля поглощенной мощности при этом составляет соответственно менее 10%. Такой низкий КПД процесса, в совокупности с относительно низким КПД лазерной установки (около 10%) делают процесс лазерной закалки крайне неэффективным, требуют огромных подводимых мощностей лазерного излучения. Поэтому большое значение для повышения эффективности лазерной закалки имеют методы повышения коэффициента поглощения лазерного излучения на поверхности металлов. Для того, чтобы повысить коэффициент поглощения, необходимо на поверхность металлической детали нанести поглощающую пленку.

Требования к наносимой поглощающей пленке:

1) большой коэффициент поглощения;

2) равномерная толщина по поверхности металла (иначе в тех местах, где толщина пленки больше, может происходить оплавление поверхности металла, а там, где пленка тоньше, температура может не достичь необходимой для закалки величины);

3) желательно, чтобы продукты термического разложения пленки не ухудшали химическую структуру металла и форму его поверхности;

4) необходимо, чтобы поглощающая пленка была легкоудалимой после процесса лазерной закалки;

5) желательно, чтобы в процессе лазерной закалки под воздействием лазерного излучения из пленки не выделялись бы вредные для здоровья вещества.

Известные способы повышения КПД процесса лазерной закалки включают нанесение на поверхность поглощающих веществ как в виде лакокрасочных покрытий (ЛКП) [1] , так и в виде химических покрытий, к примеру фосфатирование [3] или оксидирование [4].

Недостатками этих способов являются: в случае применения ЛКП - неравномерность слоя поглощающего вещества, образование при лазерном нагреве компонентов, взаимодействующих с материалом детали и ухудшающих качество ее поверхности. ЛКП требуют затрат времени на сушку покрытия 40-60 мин.

В случае химических покрытий удаление поглощающих пленок представляет значительную трудность, а наличие ее на поверхности в ряде случаев недопустимо условиями применения детали. В обоих подходах нанесения поглощающего покрытия сложность представляет обеспечение необходимой для максимального КПД процесса лазерной закалки толщины пленки в 20-25 мкм.

Известен электролит для анодирования магния и его сплавов с целью получения прочной защитной оксидной пленки на поверхности материала [5].

Известен также способ катодного оксидирования поверхности изделий из нержавеющей стали, включающий обработку в электролите, содержащем перманганат калия [2].

К недостаткам аналога можно отнести необходимость предварительного травления в смеси плавиковой и азотной кислот, а также температуру обработки 50-70oС. Это не позволяет использовать данный способ в помещениях с лазерным оборудованием, так как испарения кислот разрушают технологическое оборудование.

Наиболее близким аналогом (прототипом) является известный способ катодной обработки поверхности металлической детали перед лазерной закалкой в электролите [6].

Однако к недостаткам прототипа следует отнести низкий КПД процесса лазерной обработки и подготовительного процесса.

Целью предлагаемого изобретения является увеличение КПД процесса лазерной закалки, увеличение производительности предварительной обработки и улучшение технологии производства.

Предлагаемый способ отличается от известного тем, что процесс катодной обработки проводят в электролите с нейтральной или щелочной средой при комнатной температуре, при этом для увеличения поглощающей способности покрытия в состав электролита вводят соединения амфотерных металлов, например цинка и/или титана и/или ванадия и/или хрома и/или др., что обеспечивает максимальное поглощение энергии лазерного луча при минимальной толщине покрытия, а использование насыщенных растворов и высокой плотности тока на катоде обеспечивает максимальную производительность обработки без выделения вредных газообразных продуктов.

Исключение операции предварительного травления позволяет упростить аппаратуру, а обработка детали при комнатной температуре обеспечивает экономичность оборудования и улучшает условия труда.

Предлагаемый способ позволяет получать покрытия различного состава, обладающие оптимальными поглощающими свойствами, что обеспечивает КПД процесса лазерной закалки не менее 0,8-0,85 (обработка поверхности по прототипу обеспечивает КПД, равный 0,65-0,7).

Таким образом, обработка поверхности металлической детали для процесса Л3 по предложенному способу приводит к сокращению времени обработки поверхности в 2-3 раза по сравнению с прототипом, выбранным в качестве базового способа. Время на удаление поглощающего покрытия с деталей путем смывания растворами также уменьшается в 3 раза по сравнению с прототипом. КПД процесса лазерной закалки увеличивается на 25%.

Способ выполняется следующим образом. Деталь подсоединяют к катоду источника постоянного тока и погружают в ванну с раствором электролита. Обработку проводят при комнатной температуре в течение 2-3 мин. Затем деталь извлекают из раствора, обдувают струей воздуха для удаления капель раствора и подают на обработку лазерным лучом.

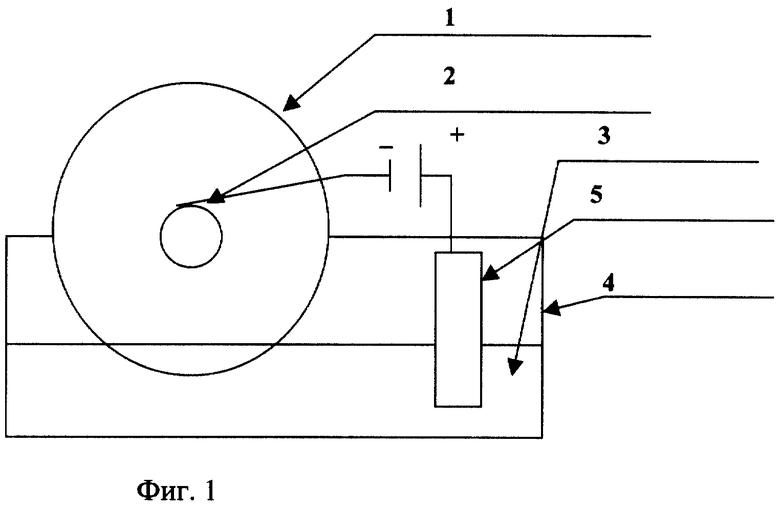

Способ поясняется чертежами, изображенными на фиг.1 и фиг.2.

На фиг.1 изображена обработка зубьев шестерни:

1 - шестерня,

2 - вал со скользящим контактом,

3 - электролит,

4 - ванна,

5 - анод.

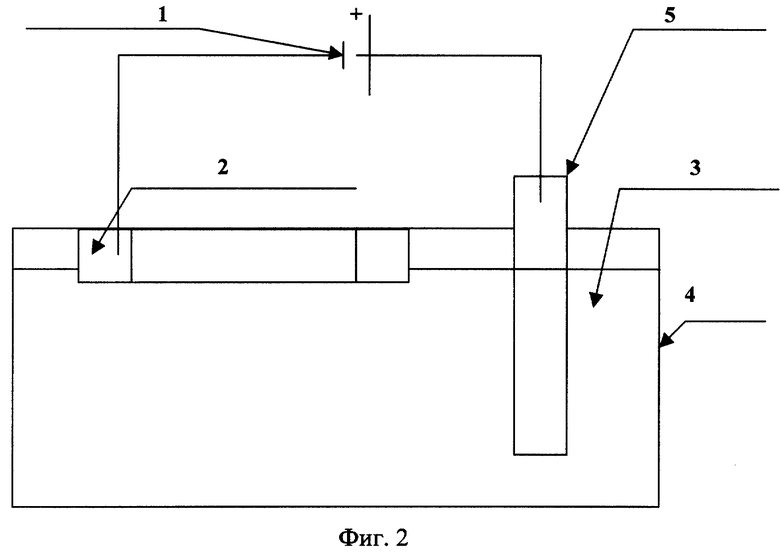

На фиг.2 изображена обработка кольца опорного подшипника:

1 - источник тока,

2 - кольцо подшипника,

3 - электролит,

4 - ванна,

5 - анод.

Примеры выполнения способа.

Пример 1. Обработка поверхности зубьев шестерни перед процессом лазерной закалки (фиг.1).

Шестерня 1 закрепляется на металлическом валу 2, соединенном через скользящий контакт с катодом источника тока, и опускается в ванну 4 с раствором электролита 3 на глубину, равную высоте зуба. Вал 2 приводится во вращение со скоростью 1-5 об/с.

Обработка по известному способу (прототипу).

Предварительное травление в 10% смеси азотной и плавиковой кислот в течение 4 мин при 45oС.

Катодную обработку ведут в растворе состава: перманганат калия 70 г/л, селеновая кислота 15 г/л в течение 2 мин при 50oС. Плотность тока на катоде 50 А/дм2.

Обработка по предложенному способу.

Катодную обработку проводят без предварительного травления в растворе состава: перманганат калия 50 г/л, хлорид цинка 10 г/л, хлорид титана 10 г/л, едкий калий 50 г/л в течение 2 мин при комнатной температуре, плотность тока на катоде 30 А/дм2.

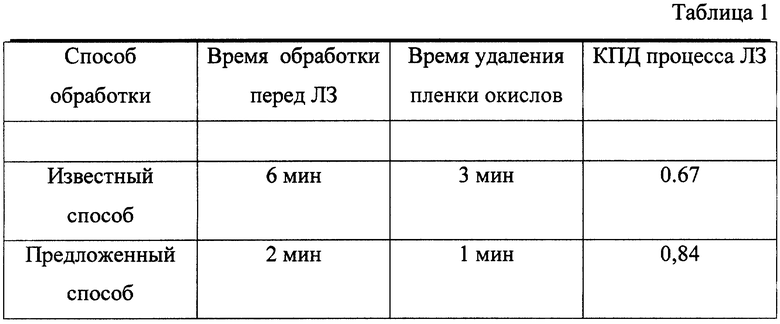

Результаты сравнения двух способов по времени обработки, КПД процесса лазерной закалки и времени удаления остатков покрытия представлены в табл. 1.

Пример 2. Обработка кольца подшипника (фиг.2).

Обработка по известному способу.

Катодную обработку, после предварительного травления в течение 4 мин, ведут в растворе состава: перманганат калия 140 г/л, селеновокислый калий 20 г/л в течение 2 мин при 70oC, плотность тока на катоде 150 А/дм2.

Обработка по предложенному способу.

Кольцо подшипника 2 подвергают катодной обработке в электролите 3 состава: перманганат калия 100 г/л, едкий натрий 20 г/л, ванадий уксуснокислый 50 г/л. Время обработки 2 мин при комнатной температуре, плотность тока на катоде 50 А/дм2.

После катодной обработки рабочая дорожка кольца подшипника подвергалась лазерной закалке непрерывным CO2-лазером.

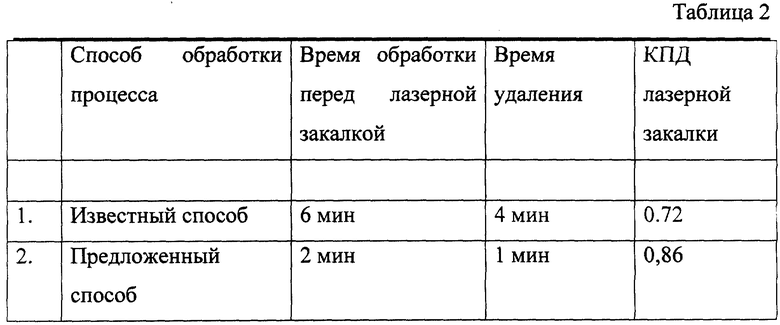

Результаты сравнения двух способов по времени обработки, КПД процесса ЛЗ и времени удаления остатков покрытия представлены в табл. 2.

Из примеров видно, что предложенный способ требует в три раза меньше времени на обработку перед процессом лазерной закалки, времени на удаление пленки окислов после лазерной закалки в 3-4 раза меньше, обеспечивает повышение КПД процесса лазерной закалки на 20-25%.

Результат лазерной закалки стабилен по всей зоне воздействия излучения, обеспечивает заданные параметры упрочнения рабочей поверхности деталей.

Литература

1. А. с. СССР 1033520.

2. SU 463751 "Электролит для катодного оксидирования поверхности изделий из нержавеющей стали".

3. М.А. Беленький, А.Д. Иванов. Электроосаждение металлических покрытий. Справочник. М.: Металлургия, 1985, с.215.

4. С. Я. Грилихес. Защита металлов оксидными и фосфатными пленками. М.: Машгис, 1961, с.15.

5. Справочник по электрохимии / Под. ред. А.М. Сухотина. Л.: Химия, 1981, с.318.

6. В.Н.Дубняков. Повышение износостойкости конструкционных металлов лазерным упрочнением при фреттинг-коррозии, Трение, износ и смазочные материалы. Труды Международной научной конференции. Ташкент, 22-26 мая 1985 г. Тез. секц. докл., т.3, ч.2, Ташкент, 1985, с.16-23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛОВ ИЛИ СПЛАВОВ И ЭЛЕКТРОЛИТИЧЕСКОЕ ПОКРЫТИЕ | 1996 |

|

RU2112086C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

| ЭЛЕКТРОЛИТ ДЛЯ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1997 |

|

RU2119558C1 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ | 2006 |

|

RU2323276C2 |

| СПОСОБ НАНЕСЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА СТАЛЬНЫЕ И МЕДНЫЕ ДЕТАЛИ В ЭЛЕКТРОЛИТЕ НИКЕЛИРОВАНИЯ | 2011 |

|

RU2489525C2 |

| Способ нанесения керамического черного покрытия на вентильные металлы методом микродугового оксидирования и покрытие, полученное этим способом | 2015 |

|

RU2607875C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ ВЫСОКОЙ СТЕПЕНИ ЧИСТОТЫ ИЗ ПРИРОДНЫХ РАССОЛОВ | 1998 |

|

RU2157338C2 |

| СПОСОБ ЭЛЕКТРОЛИТНО-ПЛАЗМЕННОГО УДАЛЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ С ПОВЕРХНОСТИ ДЕТАЛИ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2566139C2 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ СВАРКИ ЛЕГКИХ СПЛАВОВ | 1991 |

|

RU2014977C1 |

Изобретение относится к машиностроению, в частности к способу катодной обработки поверхности металлической детали перед лазерной закалкой. Для увеличения кпд процесса закалки и улучшения технологии производства в электролит, содержащий перманганат калия, вводят соединения амфотерных металлов до тех пор, пока электролит не станет насыщенным раствором амфотерных металлов и перманганата калия. Процесс обработки проводят в нейтральной или в слабощелочной среде и при комнатной температуре. Плотность тока на катоде устанавливают в интервале 30-50 А/дм2. 2 ил., 2 табл.

Способ катодной обработки поверхности металлической детали перед лазерной закалкой в электролите, отличающийся тем, что в электролит, содержащий перманганат калия, вводят соединения амфотерных металлов до тех пор, пока электролит не станет насыщенным раствором амфотерных металлов и перманганата калия, процесс обработки проводят в нейтральной или в слабощелочной среде и при комнатной температуре и плотность тока на катоде устанавливают в интервале 30-50 А/дм2.

| ДУБНЯКОВ В.Н | |||

| Повышение износостойкости конструкционных материалов лазерным упрочнением при фреттинг-коррозии /Трение, износ и смазочные материалы: Труды Международной научной конференции | |||

| Ташкент, 22-26 мая 1985, Тез.секц | |||

| докл., т.3, ч.2 | |||

| - Ташкент, 1985, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Электролит для катодного оксидирования поверхности изделий из нержавеющей стали | 1971 |

|

SU463751A1 |

| JP 61206583, 12.09.1986 | |||

| РУБИН Г.К | |||

| и др | |||

| Применение покрытий при лазерной термообработке | |||

| - Электротехническая промышленность, № 8, 1984, с.1-3 | |||

| REGOSON V.G | |||

| "Laser Mater.Process", Amsterdam e.a., 1983, p.201-233. | |||

Авторы

Даты

2002-08-27—Публикация

2000-08-10—Подача