Изобретение относится к переработке полимерных материалов, в частности волок- нообразуюншх полимеров, и может быть использовано в машинах для формования синтетических волокон в химической промышленности.

Цель изобретения - повышение произ- Бодительнбсти экструдера при обеспечении оптимальных параметров расплава.

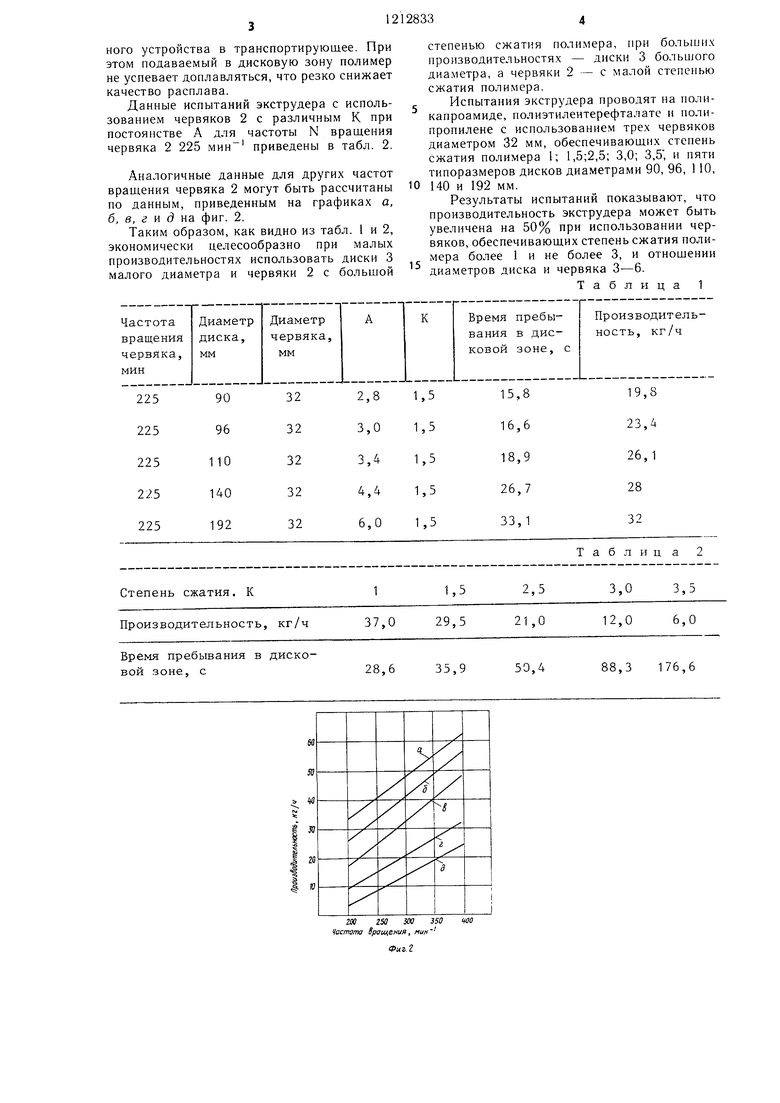

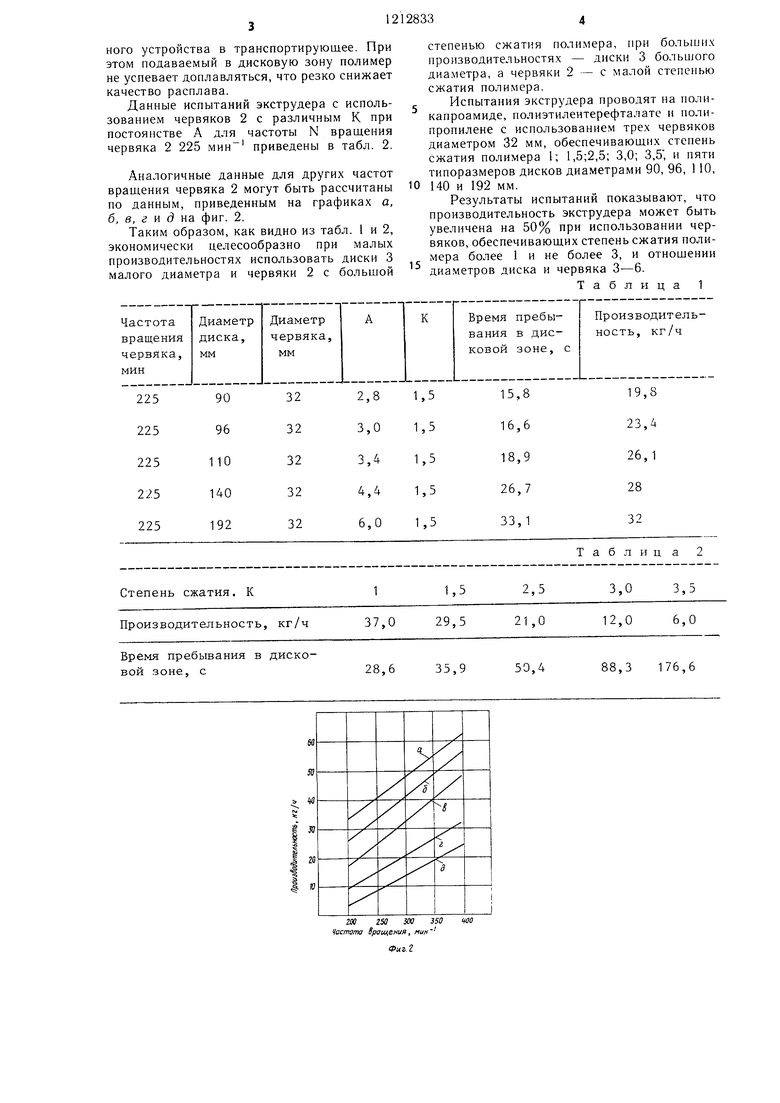

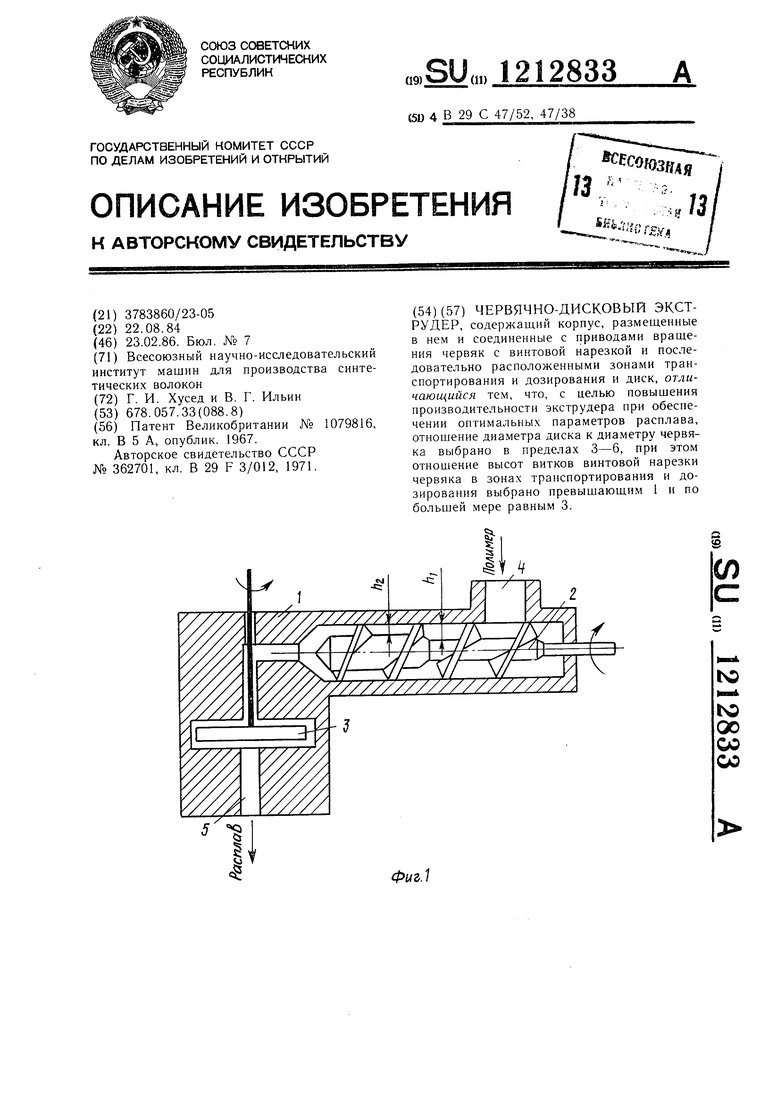

Н а фиг. 1 приведена принципиальная схема червячно дискового экструдера; на ;фиг. 2 - графики зависимости произво- дительности экструдера от частоты врапде- ния червяка одного типоразмера при различной степени сжатия полимера и при постоянном диаметре диска (192 мм); на фиг. 3 -- графики зависимости lip.ii.-i,,:)- дительности экструдера от часгот, .i ie- пия червяка постоянного диамет})а с пс- пользопапием диска различных riiiiop-iirMe- ров и п)и постоянстве степени полимера, равной 1.5.

Червячно-дисковый экструдер ((iiir. 1) содержит корпус 1. размешенпые в нем червяк 2 с высотой витков hi винтовой нарезки в зоне транспортирования и i2 в зоне дозирования и диск 3.

{ервяк 2 и диск 3 соединены с индивидуальными приводами ирашения (не показаны). В корпусе 1 выпо.шено загрузочное отверстие 4 и выходной капал 5.

Отпошение диаметра диска 3 диаметру червяка 2А выбра 10 в пределах 3-6, при этом отношение высот витков винтовой нарезки червяка 2 в зонах транспортнрова- пия и дозирования К g- выбрано пре- BbiHiaionuiM 1 и по большей мере равным 3, т. е. .

Червячпо-диск-овый экструдер работает следующим образом.

Гранулы полимера через загрузочное отверстие 4 попадают в транспортирующую зону червяка 2. Поспедний транспортирует полимер и благодаря разности высот витков червяка 2 в зоне транспортирования и в зоне дозирования сжимает его. На червяке 2 полимер частично плавится и выдавливается в дисковую зону. В дисковой зоне благодаря больши.м сдвиговым усилиям, создаваемым диском 3, полимер окончательно плавится, гомогенизируется и подается через выходной канал 5 к потребителю.

Основными факторами, влияюпхими па производительность экструдера, являются частота п враш,ения червяка 2, отношение А диаметра диска 3 к диаметру червяка 2 и степень сжатия поли.мера К. Степень сжатия полимера К обесгшчивается геометрией червяка 2 и выражается как отношение высоты hi витка червяка 2 в зоне транспортирования (фиг. 1) к высоте h2 витка червяка 2 в зоне дозирования

К

h.

Ti

u.

При этом указанные основные факторы в процессе работы экструдера взаи.мосвя- заны I фиг. 2 и .3).

Из графиков па фиг. 2 и 3 видно, что

повышение 1ро1 зиодительности экструдера

достигается при степени сжатия ю. шмера

бо.лее 1 и ме более 3 и отношении диаметров диска и червяка 3--6.

Так, при .,44 li постоянной степени сжатия полимера ,5 (график в, фиг. 3)

максималь 1ая частота вращения червяка 2, при которой получается качественный рас- п„ 1ав, 250 и, соответственно, максимально достигнутая при этом производительность экструдера 29 кг/ч.

5 При увеличения частоты п врашения червяка 2 cBbinje 250 качество распла- Kf, резко ухудп1ается -- обр кчуется недо- плавленный продукт. . 1еднее связано с ма,ыд: временем прсбь;ва1М1я по. шмерз а диско юй зоне. При уменьшеш ,;; Л д(;- 2,8

предел частоты врашеьшя червяка 2 снижается до 175 мин , а производительность экструдера - до 14,4 кг/ч (график а, фпг. 3) При увеличении А до 6 частоту п врашения червяка 2 возможно увеличить до

5 400 и, соответственно, производительность экструдера до 56 кг/ч. Это позволяет увеличить время пребывания расплава в дисковой зопе, что необходимо для получения качественного расплава.

Дальнейшее увеличение А пепелесообраз0 но. так как cn.ibno возрастают габариты экструдера и затрат|1| НУ ei O изго 1 ов. lie оправдываются .ростом производ.тель- пости экструдера. Так, для серийно выг.ус- каемых экструдеров с диаметром червяка 90 мм диаметр диска 3 должен соетавлять более 600 мм.

Расчет времени преб1 1вапия расплава в дисковой зоне приведен в табл. 1.

Как видно из табл. 1, А це;1есообраз- по выбирать в пределах 3-6. Аналогичные данные для других частот п врашения червяка 2 могут быть рассчитаны по данным, приведенным на графиках а, б, в, г и д на фиг. 3.

Увеличение К более 3 при А const при5 водит к резкому снижению объемной подачи полимера червяком 2, а следовательно, снижаетея производительность экструдера. При этом использование червяка с К более 3 приводит к возникновению больших сдвиговых усилий к червячной зоне (особенно

0 при переработке высоковязких поли.меров) и, как результат, к перегреву и деструкции перерабатываемого полимера.

Использовапие червяков 2 с К менее 3, наоборот, приводит к увеличению объемной подачи полимера, а следовательно, к уве личению производительности экструдера. Однако снижение степени сжатия полимера возможно только до , так как дальнейшее снижение К преврапдает червяк 2 из плавильного устройства в транспортирующее. При этом подаваемый в дисковую зону полимер не успевает доплавляться, что резко снижает качество расплава.

Данные испытаний экструдера с использованием червяков 2 с различным К при постоянстве А для частоты N вращения червяка 2 225 приведены в табл. 2.

Аналогичные данные для других частот вращения червяка 2 могут быть рассчитаны по данным, приведенным на графиках а, б, S, г и d на фиг. 2.

Таким образом, как видно из табл. I и 2, экономически целесообразно при малых производительностях использовать диски 3 малого диаметра и червяки 2 с большой

а 255 да 3sa wo

Чостоти Зрсицения, Фиг. г

степенью сжатия полимера, при больших производительностях - диски 3 большого диа.метра, а червяки 2 - с малой степенью сжатия полимера.

Испытания экструдера проводят на поли- капроамиде, полиэтилентерефталате и полипропилене с использованием трех червяков диаметром 32 мм, обеспечивающих степень сжатия полимера 1; 1,5;2,5; 3,0; 3,5, и пяти типоразмеров дисков диаметрами 90, 96, 10, 140 и 192 мм.

Результаты испытаний показывают, что производительность экструдера может быть увеличена на 50% при использовании червяков, обеспечивающих степень сжатия полимера более 1 и не более 3, и отношении диаметров диска и червяка 3-6.

Таблица 1

L/

| название | год | авторы | номер документа |

|---|---|---|---|

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2117576C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1997 |

|

RU2120380C1 |

| ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР | 1998 |

|

RU2146615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА | 1999 |

|

RU2159179C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕСТРУКТИРОВАННОГО ПРОДУКТА И ЧЕРВЯЧНО-ДИСКОВЫЙ ЭКСТРУДЕР ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА (ВАРИАНТЫ) | 1999 |

|

RU2159180C2 |

| Червячно-дисковый экструдер | 1979 |

|

SU852611A1 |

| Червячно-дисковый экструдер для переработки полимерных материалов | 1981 |

|

SU1014742A1 |

| Червячно-дисковый экструдер | 1974 |

|

SU514725A1 |

| Червячный экструдер для переработки термопластов | 1989 |

|

SU1745553A1 |

| Способ регулирования процесса экструзии | 1971 |

|

SU479348A1 |

36

30

7/

Xj

/

я

/5 2Ш 25( J 50 Частота вращения MI HФиг. J

| Устройство для пробивки скважин | 1982 |

|

SU1079816A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| 0 |

|

SU362701A1 | |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-02-23—Публикация

1984-08-22—Подача